基体温度对超音速火焰喷涂NiCr-Cr3C2涂层性能的影响

2018-08-21凤国保李志忠王幸福

凤国保,李志忠,王幸福

(1.安徽省威龙再制造科技股份有限公司,安徽马鞍山 243000;2.中国科学院合肥物质科学研究院固体物理研究所,安徽合肥 230031)

引言

热喷涂NiCr-Cr3C2涂层具有优异的耐磨损、耐腐蚀、抗高温氧化等综合性能,广泛应用于关键部件的表面强化或尺寸修复,如柴油机缸套、铜结晶器及沉没辊防护、锅炉四管的抗高温氧化腐蚀器件等。超音速火焰喷涂(HVOF)工艺火焰温度适中,粒子飞行速度高,在火焰中停留时间短[1],因此,HVOF方法制备的NiCr-Cr3C2等涂层具有氧化烧损低、结构致密、结合强度高等优点[2-3],目前已成为金属陶瓷涂层优先选用的制备方法[1]。

然而,受限于热喷涂技术特点,HVOF涂层因贴片沉积不可避免会形成层状结构[2],同时因淬火效应以及应变失配造成的残余应力[4],将严重影响界面强度及其力学性能,进而影响涂层的使用性能。研究表明,热喷涂涂层结构及其性能取决于喷涂粒子在基体表面的贴片沉积以及贴片间的结合情况,而其又与喷涂粒子尺寸结构、制备工艺以及基体特征等密切相关。关于HVOF喷涂粉体选择[5]、工艺参数[6]优化、基体粗化处理[7]等问题,已有大量研究,而基体预热温度等前处理环节则关注较少。实际上,在等离子喷涂、电弧喷涂、激光熔覆等工艺中,基体温度对涂层界面状态以及涂层质量的影响作用已有大量讨论[8-10],这些工艺的特点是在涂层制备过程中,喷涂粒子温度较高,几乎处于完全熔融状态,较高的基体预热温度有利于喷涂熔滴的铺展。

HVOF喷涂工艺获得的焰流温度适中,喷涂粒子为微熔或半熔状态,且速度较高,其沉积机制介于冷喷涂(依赖高速碰撞下固态粒子塑性变形)与高温喷涂(如等离子喷涂,熔融粒子铺展)之间,因此,研究基体温度对HVOF金属陶瓷涂层性能的影响机制具有重要意义。笔者通过分析不同基体温度条件下制备的HVOF NiCr-Cr3C2涂层的界面形貌、涂层硬度、结合强度、热震性能等,有望阐明其作用机制,为工程实践提供指导。

1 实验材料

基体材料为316L不锈钢,尺寸为80 mm×80 mm×10 mm;喷涂材料为NiCr-Cr3C2合金粉末,具体信息如下:

材料牌号:1375VM;

材料成分:Cr3C2-25NiCr;

粉体粒度:15~45 μm;

生产厂家:PRAXAIR SURFACE TECHNOLOGIES。

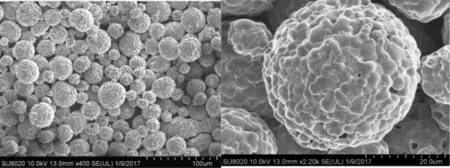

1375VM型NiCr-Cr3C2合金粉为HVOF常用的团聚烧结型粉体,形貌如图1所示。该类型粉体材料,为球形多孔结构,以保证其在HVOF喷涂过程中受热均匀,具有较好的流动性,获得的涂层性能优于传统的机械混合粉。

图1 团聚烧结型NiCr-Cr3C2合金粉

2 HVOF涂层制备

将316L不锈钢基材经过去脂、去离子水漂洗、超声波清洗、烘干处理后,采用24#热喷涂专用金刚砂进行粗化处理,表面粗糙度Ra7~9。将基体试样置于可控箱式电阻炉内加热到指定温度,然后立即取出来进行喷涂,基体预热温度分别为50℃、100℃、150℃、200℃、250℃。采用JP8000超音速喷涂设备制备NiCr-Cr3C2涂层,具体工艺参数如下:

喷涂材料:NiCr-Cr3C2;

氧气流量(SCFH):1850;

煤油流量(LPH):22.71;

载气(SCFH):9.9;

送粉(RPM):5;

喷涂距离(mm):360;

枪嘴长度(In):6。

3 涂层表征与测试

利用SU8020型场发射扫描电子显微镜(SEM)观察NiCr-Cr3C2粉体的颗粒形貌;采用Zeiss A10X金相显微镜观察基体-涂层的界面结合情况,并对涂层厚度进行统计分析,取5组数据的平均值;利用HV-1000A型显微硬度计测试基体-涂层显微硬度分布(载荷300 g,保持时间15 s),为避免压痕残余应力场的影响,至少相隔40 μm取一测量点,至少测试3组数据;采用X’Pert Pro MPD型X射线衍射仪(XRD,Cu Kα)测量涂层的残余应力;采用洛式压痕方法(载荷150 kg,保持时间15 s)表征涂层与基体结合性能;采用热震法(800℃水淬,中间保温10 min)考察涂层的热疲劳行为。

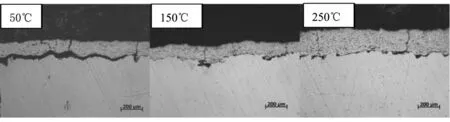

4 涂层与基体界面形貌

图2是不同基体预热温度下涂层截面形貌图。可以看出,随着基体预热温度升高,涂层与基体结合越来越紧密。基体温度为50℃时,可观察到涂层与基体之间贴合程度不足,即界面沉积处的喷涂粒子难以填满基体因喷砂形成的空隙,且在平缓交界处存在明显的界面分层现象,这主要是由于基体表面水膜蒸发形成的反冲力作用以及到达基体上的微熔或半熔粒子快速凝固而来不及扁平化所致[17]。当基体温度在100℃以上时,其表面吸附形成的水膜绝大部分会蒸发掉,再加上基体材料热物理性能的改善,喷涂粒子的扁平化程度增大,界面空隙与分层现象逐渐减少,涂层与基体间结合程度越来越紧密。基体预热温度达到200℃时,可以发现界面处涂层能较好地贴合基体表面,表现出较好的机械咬合效应。

图2 不同基体预热温度下涂层截面相形貌图

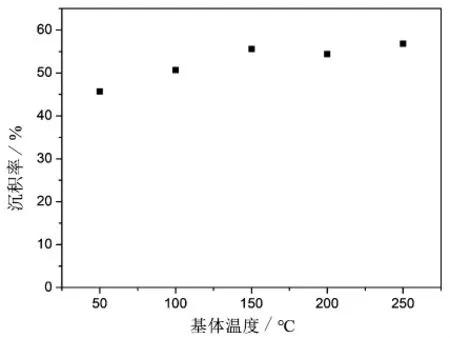

5 涂层沉积率

采用同样的喷涂工艺,在不同基体温度试样上得到的涂层,其沉积率统计结果如图3所示。可以发现,随基体预热温度提高,沉积率有所升高。当基体预热温度高于150℃后,涂层沉积率变化不大。吴姚莎[17]等在研究基体温度对电弧喷涂涂层影响实验中发现了类似的现象,并认为这主要是由于预热温度较低时,基体表面在喷砂后易于吸附空气中的水蒸气,导致其表面产生一层极薄的水膜,喷涂过程中,水膜受到喷涂热流而汽化,形成强大的反冲气压,从而使一部分喷涂粒子不能到达基体表面,致使沉积率降低,涂层厚度受到一定影响。当基体温度增加到150℃时,其表面吸附形成的水膜绝大部分会蒸发掉,因此喷涂粒子扁平化程度增强,涂层沉积率均有增大。基体温度继续上升,吸附的水膜基本消失,涂层沉积率等数值不再发生显著变化。

图3 基体预热温度对HVOF涂层沉积率的影响

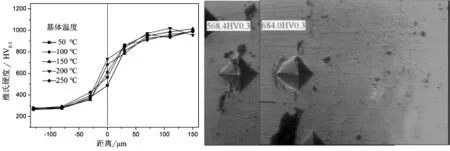

6 涂层硬度分析

采用显微硬度计对基体-涂层截面进行硬度分析,如图4所示。可以看出,不同基体预热温度条件下获得的涂层,其硬度值相差不大,而界面处以及界面附近硬度有较大差异(图4左),显然,这与界面结合情况有关。基体预热温度较低,如50℃时,因此涂层与基体结合处空隙较多,平均硬度值最低;高于100℃,界面结合更为致密,平均硬度提高。原因在于,当基体预热温度较低时,基体-涂层结合力较弱,当硬度计压头压入基体-涂层界面处时,易产生裂纹,进而降低了硬度值,如图4右所示。

图4 基体-涂层硬度分布及试样界面处硬度分析形貌

7 涂层残余应力分析

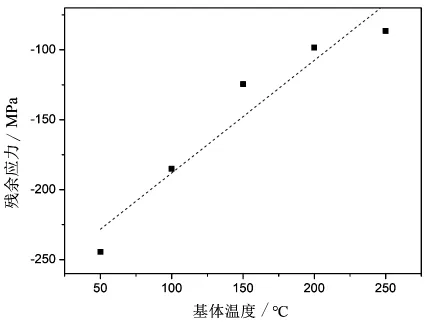

热喷涂过程中因涂层高温淬火以及组织失配产生的残余应力对涂层结合强度、热疲劳性能等具有重要影响[19]。采用XRD方法测量涂层的残余应力,进行计算分析,结果如图5所示。

图5 基体温度对涂层残余应力的影响

可以看出,随着基体的温度的提高,涂层表层残余应力逐渐减小,这是因为基体的温度适当升高,降低了沉积层与基体之间的温差以及材料热物性能的差异,减小了彼此间的相互作用力,有利于提高涂层的结合强度。根据分析结果,HVOF涂层表现为残余压应力,这对于提升热喷涂涂层的疲劳性能具有一定积极作用。

8 涂层结合强度分析

采用洛式压痕法,观察压痕周围涂层宏观开裂情况,定性分析涂层与基体的结合强度,压痕形貌如图6所示。

可以看出,基体预热温度为50℃时,HVOF涂层裂纹最为明显。随基体预热温度提升,涂层压痕周边裂纹扩展等级变小,200℃以上时,涂层压痕处无较大裂纹生成,表明其与基体的结合情况较好,这是因为涂层表层中存在残余压应力,在一定程度上可促进涂层中裂纹的闭合,并改善疲劳性能,但基体温度较低时,残余压应力过大,可能会导致涂层粘附性失效,引起开裂剥落[20],从而使基体温度在200℃左右时表现出最高的结合强度。

图6 150 kg载荷下洛式压痕形貌图

9 涂层热震分析

采用热震法(800℃水淬,中间保温10 min)检测涂层的热疲劳行为,经反复淬火40次后,其截面形貌如图7所示。

图7 热震试验后(40次)涂层截面金相图

由淬火热应力分析可知,热震使涂层由外向里产生热应变梯度,形成垂直于表面的裂纹。基体温度为50℃条件下获得的HVOF涂层,开裂最为明显,裂纹贯穿整个涂层截面,表明其抗热疲劳性能较差。相关研究[21]表明,热震试验中,界面在交变热应力作用下易萌发疲劳裂纹,因此,基体预热温度较低时,涂层界面缺陷较多,且涂层表面残余应力较大,从而使其产生较多宏观裂纹。当预热温度不断提高,涂层表面残余应力降低,且涂层界面结合性能改善,因此在热震实验中表现出更好的抗开裂能力。

10 结论

(1)随基体预热温度上升,喷涂粒子扁平化程度加大,界面结合更加致密,涂层沉积率略有提高,150℃以上,变化不大。

(2)随基体预热温度升高,涂层残余应力降低,洛氏压痕实验表明,基体预热温度为200℃时,涂层与基体的结合强度最高,这与涂层中适度的残余压应力有关。

(3)随基体预热温度升高,涂层热疲劳性能有所增强,这与涂层残余压应力降低以及基体-涂层界面结合性能提升有关。