渗氮工艺参数对SKD61钢显微组织的影响

2018-08-21刘朝福刘跃峰

刘朝福,刘跃峰

(桂林电子科技大学信息科技学院,广西 桂林 541004)

SKD61钢是日本JIS标准的热作模具钢,对应我国的牌号是4Cr5MoSiV1(GB/T 1299—2000),是一种应用广泛的热作模具钢。气体渗氮是热作模具钢最常用的一种表面强化工艺,钢件经渗氮后具有硬度高、耐磨性好、抗疲劳且变形小等特点。在气体渗氮过程中,渗氮温度、渗氮时间和氨气的分解率等三个关键的工艺参数将对钢材的组织、表面硬度等质量指标产生重要的影响。为了确定从日本进口的SKD61钢的理想渗碳工艺,作者对一段渗氮法和二段渗氮法进行了实验和比较,研究了渗氮温度、渗氮时间和氨气分解率等主要工艺参数对钢件渗氮层显微组织的影响机理,确定了理想的工艺参数。

1 试样制备

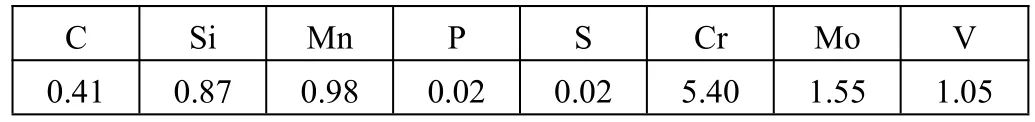

实验用SKD61钢为市场采购,日本大同制钢株式会社(DAIDO STEEL HI)生产,材料的状态为毛坯钢,其化学成分如表1所示。

表1 SKD61钢的化学成分(质量分数,%)

取试验材料SKD61钢,线切割成10 mm×10 mm×20 mm的板状,试样表面经过打磨抛光和清洗。采用工程实践中两种常用的渗氮工艺进行实验,这两种工艺分别来自不同的企业,其主要的渗氮工艺参数如图1和图2所示。两种工艺中,试样渗氮前均采用1 030℃/10 min盐浴淬火+550℃/2 h回火2次,硬度HRC50。

2 试验结果与讨论

图2所示为SKD61钢经两种渗氮工艺处理后的组织形貌,按照金相法测量其渗氮层的深度,得到渗氮层深度分别约为 125 μm、100 μm。

图1 不同的渗氮工艺

图2 两种渗氮工艺处理后SKD61钢的显微组织(OM)

影响渗氮层深度的工艺参数主要有渗氮温度、渗氮时间和氨气分解率等。对于渗氮温度而言,由于工艺一采用的是一段渗氮法,温度相对比较高(555℃);而工艺二的第一段渗氮温度为515℃,第二段稳定为535℃,与工艺一比较,其总体温度相对较低。一般而言,渗氮层的深度会随着渗氮温度的升高而增加:温度较高时,氨的分解率较高,析出的活性氮原子就较多;当氨分解率不变时,工件表面的吸收氮原子的能力会随渗氮温度的增加而提高,实践证明,550~600℃钢件表面具有很好的吸收氮原子的能力;同时,随着渗氮温度的不断升高,氮的扩散速度也不断加快,从而促使更多的活性氮原子从工件表面进入芯部。因此,但就渗氮温度而言,工艺一下的工件比工艺二下的工件吸收了更多的活性氮原子。

对于氨气的解率率而言,氨的分解率在15%~35%(体积分数)时,工件的表面吸氮能力最高。一般在渗氮的初始阶段,往往采用较大的氨气流量、较低的氨分解率(一般小于25%),目的是让工件表面可以吸收足够多的氮原子;而到了扩散期,则应以较大的氨流量和较大的分解率(25%~45%),目的是保证工件表面不至于形成脆性相;到了渗氮的后期,则应采用较小氨气流量和较大的氨分解率,其目的主要是减少氨气的消耗量。对工艺一而言,40%的氨分解率已经能保证工件表面对氮原子的需要;对工艺二而言,在初始阶段长时间采用很大的氨气流量,较小的氨分解率(22%)。氨分解出的活性氮原子如果没有被工件件表面及时吸收掉,氮原子则会迅速与工件成表面吸收不了的氮分子结合而形成氮—氨化合物,在渗氮的后期,由于氨的分解率较高,时间较短,活性的氮原子供应不够,工件表面吸收到的氮原子不足,导致形成合金渗氮物的氮原子以及能够向工件芯部扩散的氮原子都大大不足。

对于渗氮时间而言,渗氮工艺一总共为10 h,渗氮工艺二总共为12 h。由以上可知,工艺一处理的试样比工艺二处理的试样的渗氮层深度要深,究其原因是工艺一的温度较高、氨的分解率较合理,从而保证了工件表面有充足的活性氮原子被工件吸收,同时,活性氮原子在工件芯部的扩散速度又较快。工艺二的渗氮时间虽然大于渗氮工艺一的时间,但是不足以弥补渗氮温度低、氨气分解率低而产生的缺陷。

3 结论

综合比较,工艺一的工艺参数较为合理,即SKD61钢理想的渗氮工艺参数应该是渗氮温度为535℃、渗氮时间为15 h,氨气分解率为50%.