工程管件焊缝残余应力测试及效果分析

2018-08-20王晓光

王晓光

(辽宁省水利厅,辽宁沈阳 110000)

辽宁省彰武至白石段供水工程,在输水线路上设置配水站两座,站内设计有大型钢制管件七件。管件在加工过程中无法避免残余应力的产生,并在屈服极限附近表现出很大的危害,一定程度上降低构件的实际强度、降低疲劳极限,造成应力腐蚀和脆性断裂,也会由于残余应力的松弛产生变形,严重影响尺寸精度和使用寿命。为保证管件的结构精度和运行安全,能够精确测得构件内部的残余应力值,并确切掌握其应力分布情况显得尤为关键和重要。

1 大型钢制管件残余应力的测试

1.1 残余应力测试方法

目前工程上应用较为广泛的残余应力测试方法是钻盲孔法。盲孔法——就是在被测点上钻一小孔,使被测点的应力得到部分或全部释放,并由事先贴在小孔周围的应变计测得释放的应变量,再根据弹性力学原理计算出残余应力。这种方法残余应力测得值精度较高。因此该工程采用盲孔法,对三通、四通、三岔管焊缝进行残余应力检测。

1.2 应力应变检测仪器设备型号及相关参数

应变检测采用秦皇岛市协力科技开发有限公司XL2101A4型应变仪,该仪器设计上采用最新嵌入式MCU控制技术、显示技术、模拟数字滤波技术,内置锂电池供电,精度高稳定性好。选用中航电测仪器股份有限公司生产的型号为BE120-2CA-K的测试电阻应变计,该应变计由三组应变片组成,可同时检测 0°、45°、90°等三个方向的应力应变数据,经多个工程实际使用,在稳定性和精度上都有着优越的表现。

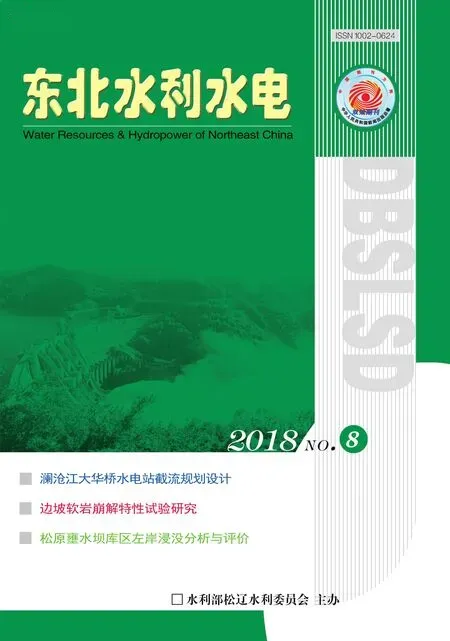

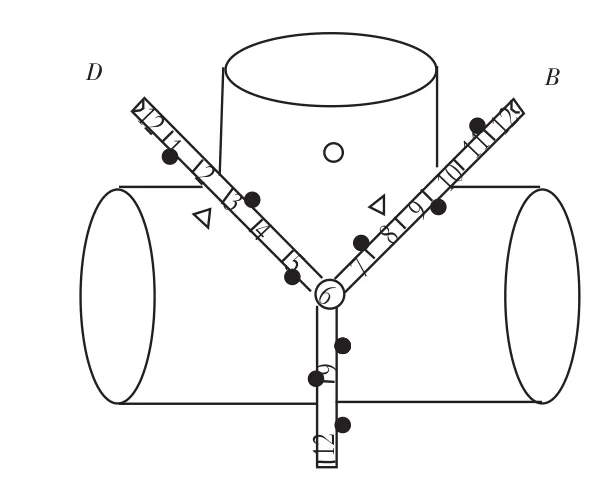

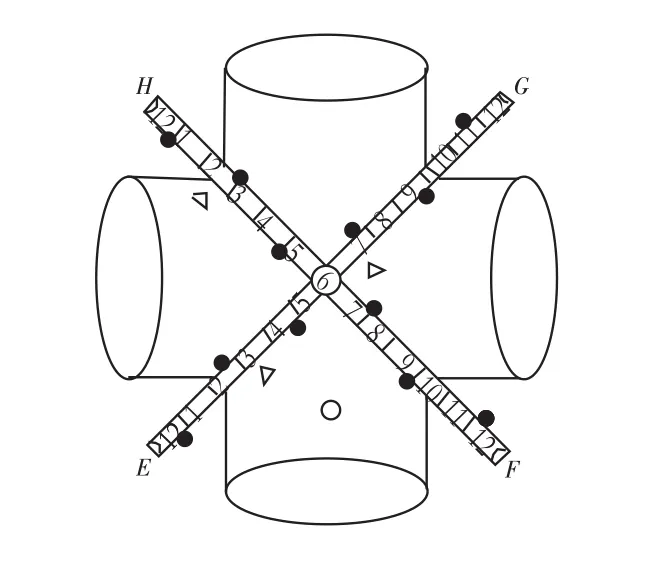

1.3 管件上应力应变测试点的布设

为了保证测量数据精确,真实反应应力分布情况,在大型钢制管件的每条焊缝上均布有测点,钢制四通构件一般布设14~16个点,三通构件布设11~12个点。三通构件布点示意图、四通构件布点示意图、布点位置与时钟对应关系图,分别见图1、2、3。

图1 三通构件布点示意图

图2 四通构件布点示意图

图3 布点位置与时钟对应关系图

1.4 布设点应变应力检测

该工程大型钢制管件母材厚度为28~30 mm,BE120-2CA-K的电阻应变计打孔半径1~1.5 mm、深度2.5~3 mm。布设点位置首先进行抛光,再用502胶把应变计贴牢,六根导线与应变仪有序连接,调平应变计后进行打孔测得数据,代入以下公式计算,得出其应力及方向。

2 应变应力测试成果及分析

以钢制四通为例,说明通过钻盲孔法测得构件内部应力大小、方向,详见表1。

表1 某四通构件内部应力实测值MPa

从上表中可以看出:测得大型钢制四通管件残余主应力为259.59 MPa,最大应力为379.29 MPa,点号为12点,与之对应的构件布设测试点号为C/E3,若把整条椭圆焊缝按照时钟点位均布,此位置处于时钟的8~10点范围。

经对7件大型钢制管件残余应力最大值统计得出,其中有5个管件最大应力分布在焊缝时钟8~10点或者2~4点范围,分布在此位置的几率为71.4%。其余最大应力点也分布在8~10点或者2~4点上下较近区域,详见表2。

表2 最大应力分布位置统计表

3 结语

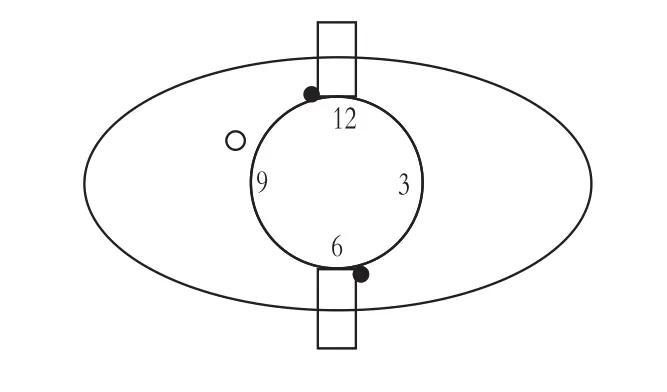

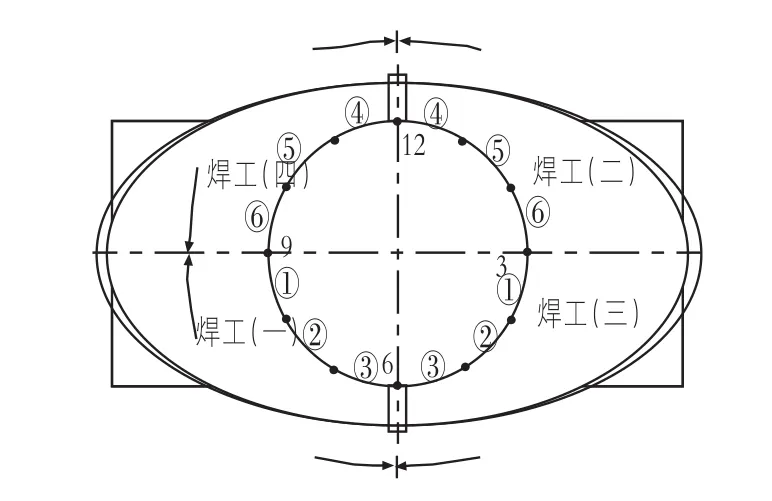

1)大型钢制管件残余应力最大值,集中在焊缝时钟的8~10点和2~4点范围,其余也分布在8~10点和2~4点上下较近区域,说明通过焊接起焊位置、焊接顺序、焊接方向等工艺方法,可以一定程度上解决残余应力集中的问题。该工程大型钢制管件焊接的起焊位置、焊接顺序、焊接方向详见图4。

图4 钢制管件焊接的起焊位置、焊接顺序、焊接方向

2)虽然通过焊接工艺、方法的控制能在一定程度上避免应力集中在管件结构、受力复杂的区域,但为保证最终整体管件的结构精度和使用寿命,对于焊缝内部残余应力的消除,仍是不可或缺的重要工序。