吸收式水源热泵技术在油田联合站的应用

2018-08-20刘清源祖贺川王嫱姚俊鑫

刘清源 祖贺川 王嫱 姚俊鑫

(1.中国石油华北油田公司二连分公司;2.中国石油华北油田公司第五采油厂;3.中国石油华北油田公司华佳综合服务处)

随着油田开发进入中后期,部分区块的产能逐年下降,含水率逐年上升,采出水量也随之增加,经沉降、过滤后的采出水由于之前随采出液经换热器加热因此温度较高(40~50℃),这部分采出水往往被直接回注到地层用于水驱油藏,所蕴含的低温废热没有被有效利用,同时通过对某联合站站内加热炉进行监测,发现无论是采用原油还是油气混烧做为燃料,其烟气排放均达不到GB 13271—2014《锅炉大气污染物排放标准》中在用锅炉的排放指标[1],因此以该联合站为例,应用吸收式水源热泵,将采出水中的低温废热提取出来用于替代燃油燃气加热炉,不仅可以降低生产能耗,也有助于环境保护,符合能源行业降本增效的企业理念[2]。

1 基本概况

该站具备原油脱水、外输、采出水处理、注水等功能,实际处理产液量达4000 m3/d,产油量达1000 m3/d,伴生气量6000 m3/d,回注水量2911 m3/d,回注水温度在45~50℃,站内循环热水供水温度80℃,回水温度65℃。目前有4台管式加热炉,单台热负荷为2330 kW,冬季运行3台,夏季运行2台,主要用于原油外输升温、站内维温、站内采暖以及管线伴热,加热炉燃料以伴生气为主,兼烧原油,自产伴生气全部用于燃烧,另外还需燃烧2~3.5 t/d原油满足站内用热需求,站内热负荷分析见表1。

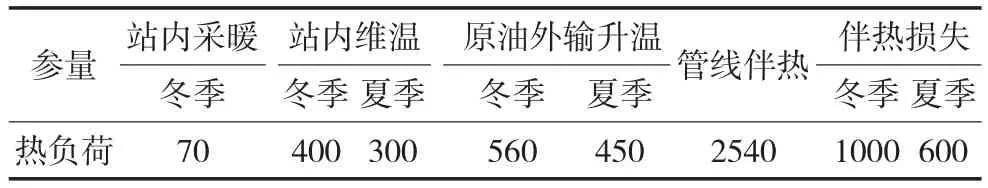

表1 热负荷分析 单位:kW

由表1可知夏季总共需求热负荷为3890 kW,其中站内需求为750 kW,冬季总共需求热负荷为4570 kW,其中站内需求为1030 kW,由于后期要针对站外集输工艺进行简化优化,站外负荷变化较大,因此这次设计只考虑解决站内采暖、维温以及原油外输升温这3部分热负荷。

2 工作原理及工艺流程

2.1 工作原理

热泵按驱动源可分为吸收式热泵和压缩式热泵[3],两种热泵驱动源、工作原理不一致,根据对两种热泵的对比,吸收式热泵的能耗成本更低,同时一次能源利用率要高出30%,但热效率远远不及压缩式热泵[4],热效率之间的差距主要是由于吸收式热泵依靠化石燃料、蒸汽等做为热源驱动,而压缩式热泵则直接利用高品位的二次能源电能实现压缩机组的运转。由于该站具有丰富的低温回注水资源和伴生气资源,同时若采用压缩式热泵需对现行电网进行扩容以保证用电负荷的安全,所以该站采用吸收式热泵技术。

吸收式热泵技术应用原理为逆卡诺循环,整个系统共分为3个能量变化过程。第1过程:机组将水源能量进行回收的过程,水源在蒸发器中与机组内工作介质进行热交换,将热量释放给介质,介质吸收热量蒸发;第2过程:机组将得到的能量向末端系统端转换的过程;第3过程:末端系统将机组提供的能量释放给热水升温的过程。从热力条件分析,利用热泵机组可以回收含油污水中的热量用于供暖以取代现有加热炉,可节约大量天然气,降低运行成本;同时热泵技术的应用无任何污染和废弃物产生,减少烟尘排放量,减少对环境的污染,达到积极明显的环保效益。采用这种供热设备的安全系数高,有利于安全生产和减轻劳动强度。

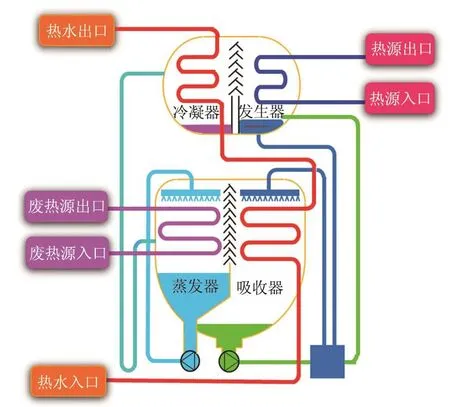

吸收式热泵中蒸发器的原理主要是利用水在5mm汞柱的真空状态下,4℃便蒸发,蒸发吸热后水蒸气进入吸收器,吸收器中的溴化锂浓溶液被稀释放出热量,随后稀释后的溴化锂被转移到发生器,经燃料或蒸汽加热后又浓缩成溴化锂浓溶液返回吸收器中,水蒸气则进入冷凝器凝结成液态水,放出热量,液态水进入蒸发器随后进入下一组循环,热泵机组原理见图1。

图1 水源吸收式热泵机组原理图

2.2 工艺流程

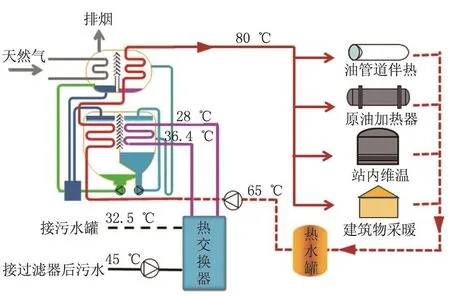

首先,将过滤后45℃的回注污水经污水泵抽出,送至热交换器直接换热利用至32.5℃,然后进行地层回注。清水经热交换器换热后,温升至36.4℃,再进入吸收式热泵机组进行利用至28℃。水源吸收式热泵机组在伴生气燃烧的驱动下,将热泵出口热供水温度提升至80℃,经各类供热单体使用后,温度降至65℃返回吸收式热泵机组进行加热,工艺流程见图2。

图2 工艺流程

3 设备选型

3.1 热泵机组

该站内每天有2911 m3净化污水回注油田,且水量比较稳定,污水温度约45~50℃,污水温度按温降12.5℃计算,站内可回收的余热热负荷为1.81 MW,合157 GJ/d。

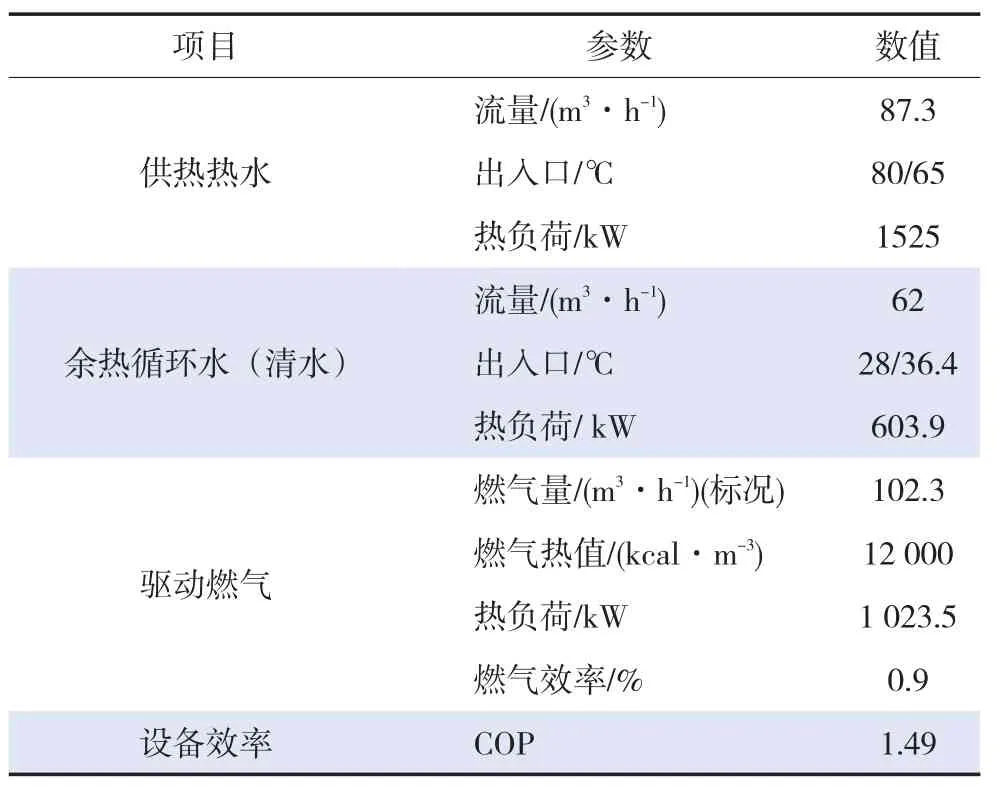

该站目前站内加站外热负荷约为4500 kW(冬季),本次设计只考虑站内用热,按冬季站内所需1030 kW设计,热网效率(用户所得热量与热量发生装置向热网所输出热量的比值)取0.96,热泵效率取0.7,则热泵机组的设计功率为1532 kW,因此本项目先采用1台1525 kW水源吸收式热泵机组作为技术试点,热负荷不足部分暂由燃气加热炉补充,待站场掺水改造完毕后,再根据站场负荷情况考虑是否增设热泵机组。其中余热可回收热负荷603.9 kW,燃烧伴生气可产生热负荷1 023.5 kW,燃气机组的热效率取0.9,则可利用的高温热源热负荷为921.1 kW,共计输出1525 kW热负荷,热效率为1.49,热泵机组主要参数见表2。

表2 吸收式水源热泵机组主要参数

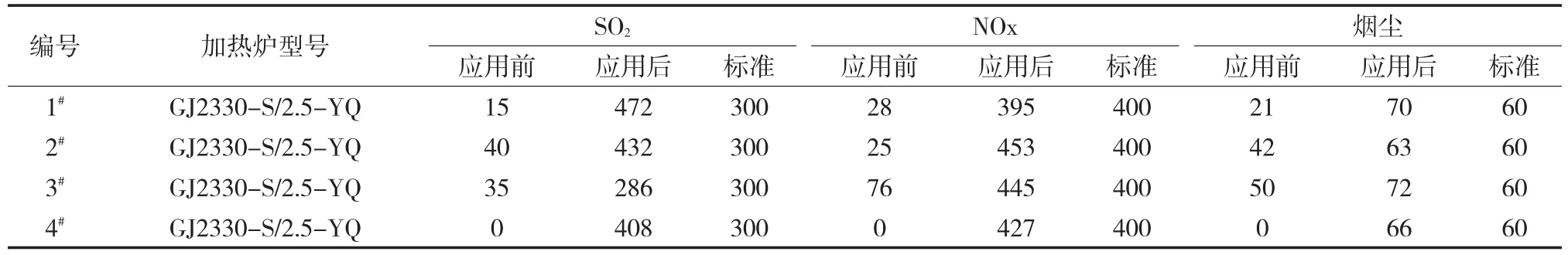

表3 应用水源热泵前后大气污染物排放监测数据 单位:(mg·m-3)

3.2 换热器组

水源热泵的热源为净化后采出水,根据水源热泵对低温热源的水质要求:pH=6.8~8.2,氯离子小于200 mg/L,硬度小于200 mg/L(CaCO3)。由于采出水中氯离子含量较高,腐蚀性大,热泵机组无法适应。采取间接换热方法,将其先进入中间换热器(耐腐蚀),在另一侧使用循环清水,将置换出的热量供给热泵机组,避免水源直接进入热泵机组,克服了氯离子含量高腐蚀大的问题。

其中,污水流量为62 m3/h,温度为45℃,换热后温度为32.5℃,热交换器的热负荷用公式[5]计算为904.16 kW,由此确定换热器的换热面积:

式中:F——换热面积,m2;

K——冷热流体之间的传热系数,W/(m2·℃),取2500 W/(m2·℃);

Q——总的热负荷,kW;

ΔTm——平均温差,℃。

计算结果用热交换器面积95 m2,为保证热交换器在检修时不影响生产,单台热交换器应满足总负荷的70%,因此需用2台70 m2热交换器,同时为防止腐蚀,换热器采用钛板换热器。

4 现场应用

伴生气经过脱碳脱硫预处理后再进行直燃供热泵机组运转,原冬季运行3台,现可停用1台,目前冬季运行2台即可满足站内外工艺用热,运行一段时间后进行大气污染物排放监测,均达到了国家标准要求,前后排放监测数据见表3。

该项目初始投资371万元,每年的运行费用为106万元,主要包括燃料费、燃气处理费、设备维护费、大修费、电费等,之前的加热炉系统年运行费用主要为燃料费用约220万元,燃气量由之前的175.2×104m3/a降低至89.6×104m3/a,年节约燃气85.6×104m3,运行费用可降低48%,折合标煤1 051.15 t,CO2排放减少 2754 t,SO2减少 8935 kg,NOx减少7778 kg,投资回收期为3.24年。

5 结论

与传统的加热器相比,水源吸收式热泵机组置有明显的优势[6]。普通加热炉的热效率为0.9~0.95,而水源吸收式热泵机组置可利用燃料、蒸汽、高温热水或烟气等较高品位的能源再回收一部分余热能源,比普通加热炉可节省约45%的能量。主要有以下特点:

1)适用范围广。水源吸收式热泵机组置可利用的余热水水体温度为20~60℃,可制取的热水水温为50~90℃。在石油化工领域,存在着大量的低温循环水,而大部分工艺流程又有热需求,所以水源吸收式热泵机技术得到广泛应用。

2)高效节能。水源吸收式热泵机组置系统所提供的热负荷中有很大部分是从低温侧无偿获得,若水源吸收式热泵机组置的制热系数为1.49,相当于只消耗1 kW高品质热能,有0.49 kW的能量从低温侧无偿获得。

3)环境效益显著。水源吸收式热泵机组置基本不耗电能,使用溴化锂-水溶液循环使用吸收和释放能量,运行时没有任何污染,也不产生废物的二次处理,不必设置废料堆砌场地。