水泥乳化沥青快速修复材料经济社会效益分析

2018-08-18黄智勇

黄智勇

(海南高速公路股份有限公司,海南 海口 570203)

0 引言

随着我国经济建设的蓬勃兴起,基础设施建设尤其是高速公路建设得到迅猛发展。截至2016年底,我国高速公路通车里程已突破13万km,稳居全球首位,90%以上为沥青路面。我国海南省属热带地区,日照时间长,降水量大,雨季时间长,重载车辆与交通流量持续增多。沥青路面病害在雨季尤其是台风季节会集中大面积爆发,尤以坑槽类病害为甚。国内外对沥青路面的修复主要采用热拌和冷拌两种修复沥青混合料,其中冷拌沥青混合料是没有加热的矿料(骨料)与稀释的沥青经过拌和而形成的一种混合料。而水泥乳化沥青混凝土则是在冷拌乳化沥青混合料母体中掺入水泥或水泥砂浆经冷拌、冷铺冷压(或振碾)而形成的半柔性面层。由于乳化沥青破乳后的水分可供水泥凝结硬化,较好地解决了沥青“憎水”和水泥水化需要水分之间的矛盾[1];同时由于采用乳化沥青拌和的混合料可采用冷拌冷铺工艺,可以降低能耗、减少环境污染、便于施工、节约资源,对建设低碳环保社会具有重要而深远的意义,因此在公路养护维修中具有广阔的应用前景。海南省重点科技计划项目“热带季风多雨区高等级公路保畅快速修复成套技术研究”课题组依据海南省地区的特点,研发出一种早期强度高、能够满足快速开放交通的需求、对环境条件要求低、能够在潮湿环境下施工且施工工艺简单的水泥乳化沥青快速修复材料。下面就其与热拌沥青混合料的经济和社会效益做一比较。

1 经济效益分析

现在以生产1 m3的水泥乳化沥青混合料为例,在节约能源、资源等方面对其进行经济性能的分析。

1.1 节约能源

采用热沥青修路时,一般都要为沥青和矿料加热,消耗大量的燃料。1 m3沥青混合料需要120~140 kg的沥青,将沥青从18℃加热到180℃所需的热能为(180-18)×2.049×103×(120~140)/0.8=50.9~59.3(MJ)。其中,2.094×103为沥青的比热,J/(kg·K);0.8为热效率。理论上需要消耗煤2.4~2.8 kg,但是为了在施工过程中时刻保持沥青应有的高温,常常对沥青进行重复加温或持续加热,因此消耗大量的燃料,每1 m3混合料需要耗煤70 kg以上。另一方面,采用热沥青拌制混合料时,大宗的矿料需要烘干与加热,消耗大量的热能,1 m3混合料中矿料烘干需消耗180.8 MJ,升温至 170℃需消耗 254.4 MJ,共需 435.2 MJ,每 1 m3混合料需要耗煤30 kg以上。由此可以得出,每1 m3混合料需要耗煤100 kg以上。采用水泥乳化沥青快速修复材料筑路时,只需沥青乳化时一次加热,而且沥青加热温度只需达到120~140℃,制备乳液时水需要加热至70℃,1 m3水泥乳化沥青快速修复混合料需要乳化沥青用量为160 kg,总共需要热能45.5 MJ,需要耗煤2.3 kg,考虑各种热效率的损失,将所需热能增加4倍,则用煤量为9.2 kg。1 m3水泥乳化沥青快速修复材料需要用水泥400 kg左右,需要耗煤4 kg左右。而且采用水泥乳化沥青快速修复材料修复时,砂石和矿料不需要烘干与加热,节省了大部分热能。从中可以看出,采用水泥乳化沥青快速修复材料修复所需的能源仅为热拌沥青混合料的15%左右。

1.2 节约资源

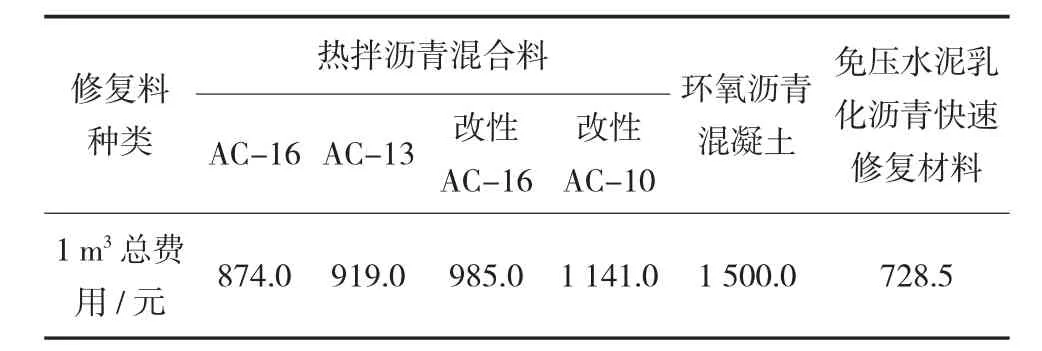

采用水泥乳化沥青快速修复材料进行修复一般可以节省沥青用量30%左右,按照1 m3水泥乳化沥青快速修复材料消耗乳化沥青160 kg、水泥350 kg、砂石 1 800~2 000 kg、水 120 kg,并以乳化沥青 2 000元 /t、水泥 520元 /t、砂石 60元 /t、水 4元/t、综合外掺料费用112元进行估算,则可计算出生产1 m3水泥乳化沥青快速修复材料所需材料价格为 320+182+114+0.5+112=728.5(元),并与热拌沥青混合料和环氧沥青混凝土进行对比,见表1。

表1 不同修复材料的费用对比

由表1可知,与热拌沥青混合料相比,生产1 m3免压水泥乳化沥青快速修复材料比生产1 m3热拌沥青混合料的总费用最少可节省145元;生产1 m3免压水泥乳化沥青快速修复材料比生产1 m3环氧沥青混凝土的总费用可节省将近一半。因此在保证路用性能的前提下,采用水泥乳化沥青混凝土修复沥青路面具有很好的经济效益。

1.3 节约设备及人力

沥青及沥青混凝土材料具有高温可塑性及低温固结并具有一定强度的特点,使用此类材料中断交通时间短,修复后待温度降至常温即可恢复交通。然而此类材料用于沥青路面修复时需要切割设备、铣刨设备、加热设备、摊铺设备以及碾压设备,施工机械及施工配备人员较多。而早强型水泥乳化沥青混合料则不同,不仅可以迅速恢复交通,而且因为其为冷拌冷铺料,不需要加热设备、摊铺设备及碾压设备,因此施工机械及人员配备较少,从而节约了养护资金。

1.4 延长使用寿命

沥青混凝土修复材料老化情况较为严重,多雨和高温都是导致修复材料劣化的不利因素,实际使用中的有机材料的寿命均在1~2年,而水泥乳化沥青快速修复材料则具有良好的耐水和耐高温性能。根据工程实际验证,水泥乳化沥青快速修复材料的使用寿命保守估计在5年以上,与通常的沥青混合料修复材料相比,水泥乳化沥青快速修复材料具有长远的经济效益。

2 社会效益分析

2.1 环境友好性

热拌沥青混合料要将混合料加热到100℃以上,由于沥青中含有荧光物质,其含有大量致癌物质,高温处理时随烟气一起挥发出来。沥青烟气是黄色的气体,其中大部分是0.1~1 μm的焦油细雾粒。沥青烟和粉尘可经呼吸道和污染皮肤而引起中毒,发生皮炎、视力模糊、眼结膜炎、胸闷、腹病、心悸、头痛等症状,因此对人体的危害极大[2]。热拌沥青混合料在生产及施工过程中由于高温作用,还将排放出大量的气体,对各项环境指标都有很大的影响。而水泥乳化沥青快速修复材料采用冷拌式施工,无有害气体排出,对环境危害小,属于绿色环保修复材料,符合可持续发展观。

2.2 利于快速开放交通

当沥青路面达到严重破损程度,其修复难度大,造成中断通车时间长,因此当沥青路严重破坏时再进行修复将会造成巨大的经济损失和难以弥补的使用性能劣化。采用普通热拌沥青混合料修复路面,要等热拌料冷却之后才能开放交通,受环境影响严重,特别是在潮湿条件下或者雨季,对于破损路面,更是无法及时有效地进行快速维修,保持交通通畅。而采用快硬水泥乳化沥青修复材料可以做到工程机械化施工,能够短时间内完成施工,且加之其硬化速度快,可在较短时间内达到要求强度,从而尽早开放交通,因此对快速恢复交通意义深远。

2.3 延长施工季节

阴雨季节是沥青路面发生病害较多的季节,我国南方常因多雨造成沥青路面路况急剧下降,出现了病害又无法用热沥青及时修复,在行车的不断碾压与冲击下,致使病害迅速蔓延与扩大。采用水泥乳化沥青快速修复材料修路几乎可以不受潮湿季节的影响,发现病害可以及时修复,做到“复早、复小、复彻底”,从而能及时改善路况,降低养护成本,延长施工季节。其意义在于能及时维修养护,制止病害的加剧和扩大,直至完全消除,仅此就可以节省养护费,及时完成养护计划。

3 结语

技术经济比较结果表明水泥乳化沥青快速修复材料是一种良好的路面修复材料。水泥乳化沥青快速修复材料具有显著缩短破损沥青路面修复时间、降低长时间阻断交通的不良影响、提高修复路段使用寿命、节能减排、保护环境和提供有利的工作条件等优点,具有明显的经济效益和社会效益。