堆石坝面板混凝土滑模施工工艺

2018-08-17孙建薇

孙建薇

(山西省水利建筑工程局,山西 太原 030006)

1 工程概况

某水库是一座以供水为主,兼顾灌溉和防洪等综合效益的中型水利枢纽工程。工程等别为Ⅲ等中型工程,主要建筑物3级,次要建筑物4级,由钢筋混凝土面板堆石坝、溢洪道、输水隧洞、上坝公路等工程组成。

混凝土面板堆石坝顶宽8.0 m,坝轴线长312.4 m,坝顶高程447.4 m,防浪墙顶高程448.6 m,最大坝高63.7 m,上游坝坡坡比1∶1.4,下游坝坡坡比1∶1.3,C 25钢筋混凝土防渗面板厚0.4 m,防渗等级W8。

面板共分38块,宽度分别为6.0 m和12.0 m两种(其中6.0 m宽25块,12.0 m宽13块),面板顶部与坝顶防浪墙底部相接,高程为445.2 m;面板底部坐落在趾板上,最低高程为387.06 m。

工程所在地降雨较多,施工受气候影响较大,技术难度高。大坝顶部作业平台约8 m,工作面狭窄,设备物资投入大,人员短期投入较大,施工时相互干扰多,协调难度大。因此施工采用连续挤压成型铜止水片、无轨滑模面板浇筑等施工技术,对现场管理和施工组织要求较高。

2 模板设计与制作

2.1 滑动模板

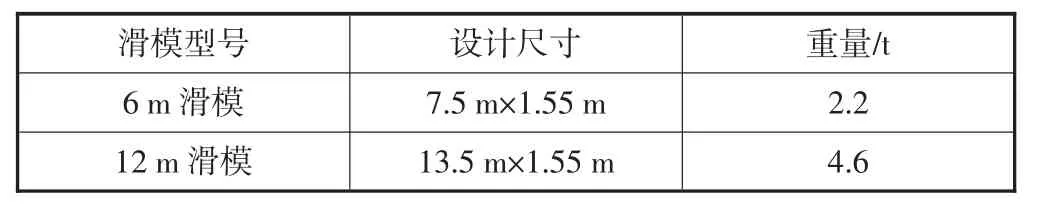

面板混凝土施工采用无轨滑模,滑模宽1.55 m,长13.5 m/7.5 m(两端超出面板宽度各0.75 m),滑模自重约4.6 t和2.2 t。滑模上、下各设两个吊环,保证滑模提升到位,滑模由底部钢面板、上部型钢桁架及抹面平台等三部分组成。滑模加工单节长度分别为13.5 m和7.5 m,面板12 m使用13.5 m滑模进行滑模施工作业;面板6 m使用7.5 m滑模进行滑模施工作业。滑模采用2台5 t卷扬机牵引。

2.2 侧面模板

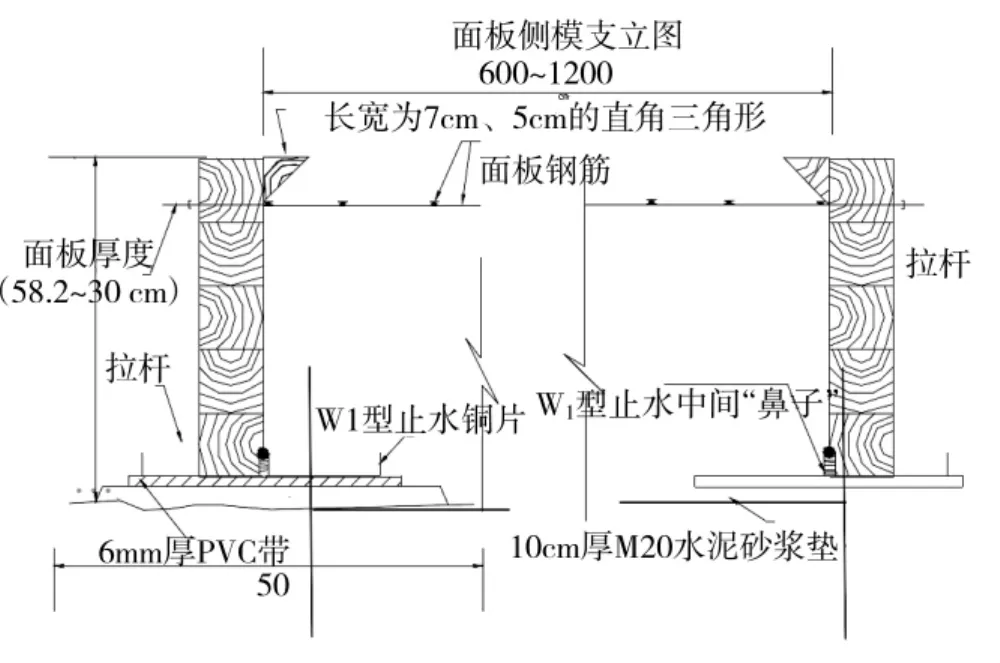

混凝土面板隔块浇筑,先浇块混凝土面板侧模为方木叠加结构,采用断面为12 cm×14 cm×2 m的方木迭加而成,方木中间夹1~5 cm厚度不等的薄木板以调节模板顶面高度,方木之间利用扒钉固定。侧模每隔2 m设一道钢管竖带,用上、下两道拉杆与面板钢筋焊接固定,面板两侧嵌缝止水填料的三角槽采用边长为7 cm×5 cm的直角三角木条钉在侧模上即可。

2.3 滑模设计计算

2.3.1 滑模的配重计算

根据滑模要求(自重+配重+施工荷载)的垂直压力大于流态混凝土对滑模产生的上浮力的要求,得计算公式:

式中:G1——滑模自重,G1=46 000 N;

G2——滑模的最小配重加施工荷载为待求参数,kN;

α——面板混凝土面与水平面的夹角,cosα≈0.814,推得sinα≈0.581;

P——新浇筑的流态混凝土对滑模的浮托力,kN。

滑模自重(G1)计算见表1。

表1 滑模自重(G1)计算表

流态混凝土对滑模浮托力计算公式:

式中:Pn——内侧模板单位面积混凝土侧压力,取4.5 KN/m2;

L——滑模与混凝土接触面的长度;

B——滑模底板宽度,取1.24 m。

将G1=46 kN,P=48.63 kN,cosα=0.814代入(G1+G2)cosα≥P式中,求得配重G2≥13.742 kN,即至少需要配1.374 t的重量,为了留有一定富余量,确保滑模两端的平衡,在滑模两端各配置0.75 t配重。

2.3.2 滑模牵引力计算

滑模牵引力的大小与滑模自重、刮板及新浇筑混凝土的粘结力有关,滑模滑动的最小牵引力计算公式:

T=(∑Gsinα+f∑Gcosα+T'F)K=196.38 kN

式中:T——滑模滑动时的最小牵引力,kN;

∑G——滑模自重、配重加施工荷载,kN;

f——滑模与侧模之间滑动摩擦系数,取0.05;

T'——滑模刮板与混凝土之间的粘结力,一般取5 kPa;

α——混凝土面板与水平面之间的夹角,为35.537°;

F——滑模与混凝土接触面的表面积,12×1.55=18.6 m2;

K——安全系数,取1.5(参照建筑施工计算手册)。

选用2台5 t慢速卷扬机,每台卷扬机附加1套动滑轮和1股直径为25 mm的钢丝绳来牵引滑模,2台5 t卷扬机及其配套设施产生的牵引力之和为:F′=5 t×10 kN/t×2×2=200 kN >T,能够满足牵引力的要求。

2.3.3 卷扬机锚固计算

滑模总牵引力为196.38KN,每台卷扬机水平方向分力F水平为79.93 kN、竖向分力F竖向为57.05 kN。

卷扬机防止倾覆计算

Q1≥K(F水平×h+F垂直×e-G×a)/b=27.88 kN

式中:Q1——防倾覆或滑移加在卷扬机后的压重力;

K——安全系数,取1.5;

h——倾覆点与水平拉力作用线的距离,取0.45;

e——倾覆点与卷扬机前端的距离,取0.66 m;

G——卷扬机(包括底座)自重,取17.94 kN;

a——倾覆点与卷扬机重心线的距离,取1.15 m;

b——倾覆点与压重物重心线的距离,取2.85 m。

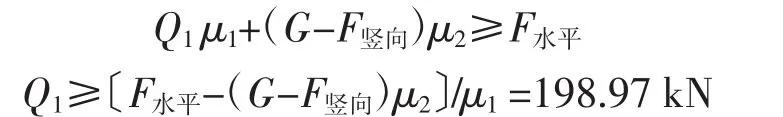

卷扬机受水平拉力作用,防止水平滑动计算:

式中:μ1——重物与堆石料的摩擦系数,取0.5;

μ2——卷扬机底座与堆石料的摩擦系数,取0.5;

按照上述计算,卷扬机防止倾覆需配重约2.8 t,防止滑动需配重约19.9 t,二者取大值,卷扬机配重实际取值为19.9 t。同时在每台卷扬机后插入2根直径28 mm钢钎与卷扬机底座连接,确保卷扬机的稳定。

3 面板滑模施工工艺

面板滑模施工工艺流程为:施工准备、模板设计及加工、侧模安装校核、滑模安装、溜槽安装、混凝土浇筑及滑膜滑行、压面。

3.1 模板安装

3.1.1 侧模安装

自下而上进行侧模安装,采用拉筋内拉、钢筋外撑进行固定。初步安装完成后,为保证接缝平整严密(缝面垂直度和侧模之间),没有错台现象,用薄木板进行调整。5 t卷扬机牵引钢筋台车送至现场。

允许偏差:偏离分缝设计线±3 mm,模板垂直偏差±3 mm,2 m范围内起伏差为5 mm。

侧向模板既能控制混凝土面板顶面位置,又能保证面板厚度满足相关要求,因此侧面模板的平面位置、顶高、顶面平整度必须符合设计和规范要求,并要稳固。混凝土浇筑过程中要安排专人检查模板,发生位移要及时进行校正处理;后浇块不做侧模,滑模直接放在先浇块上(详见图1)。

图1 面板侧模支立图

3.1.2 滑模安装

完成侧模和钢筋安装,且经监理验仓合格后,用吊车将滑模和卷扬机(2台及配重块)吊装就位。卷扬机配重约20 t(采用1.2 m×1.2 m×1.2 m的混凝土预制块,每块重4.4 t),卷扬机底座为型钢支架(长3.53 m,宽1.66 m,高0.14 m),配重块放在型钢支架上,起稳定卷扬机的作用;将滑模吊至侧模上,系上牵引钢丝绳(直径为25 mm)。滑模安装前应清除粘结物,并清洗干净,以保证出仓混凝土表面的平整度。吊装时严禁碰撞,以免滑模变形。

3.2 模板滑行

滑模用2台5 t卷扬机牵引,牵引点在滑模两侧,牵引滑模缓慢平稳下滑至仓面起始点,经检查滑模和侧模安全无误后方可投入使用。滑模下滑时,将溜槽堆放在滑模的工作平台上,边下滑边安装,10号铁丝斜拉在钢筋网上加固溜槽,间距应小于10 m。溜槽搭设必须顺直,加固牢靠。

滑模上须加设防滑保护装置。在滑模两端各设1台手扳葫芦,葫芦挂在面板钢筋上,用钢丝绳拉紧,随模板滑升逐渐收短,使其始终处于受力状态,以确保施工安全。

专人操作卷扬机提升滑模,滑模滑升前,清除滑模前沿模板顶面的混凝土,以减少滑升时的阻力。每浇筑一层(25~30 cm)混凝土滑模提升一次,滑模滑升的速度,与浇筑强度、脱模时间相适应。时间以保证混凝土不初凝、滑过部分的混凝土不流淌便于人工收面为准。滑升速度过大,脱模后混凝土易向下坍落而产生波浪状,给抹面带来困难,面板表面的平整度不好控制;滑升速度过于小的话,混凝土容易粘住模板,形成粘模,把混凝土拉裂。滑模实际的滑升速度需要通过工地现场试验来确定;一般情况下,滑模平均滑升速度宜为1.5~2.5 m/h左右,最大滑升速度不宜超过3.5 m/h,间隔时间最好不超过30 min。滑模滑升速度应平稳、均衡。

4 模板拆除

整块混凝土浇筑完成24 h后开始拆除侧模,拆除时应注意不得损坏混凝土表面,拆模后进行封面处理,工作内容包括:侧模拉筋孔及接头处打磨、涂刷沥青乳液,施工时严防污染铜止水等。