安徽黄屯硫铁矿矿坑涌水治理的帷幕注浆工艺

2018-08-17乐应

乐 应

(中南勘察基础工程有限公司)

黄屯硫铁矿位于安徽省庐江县龙桥镇境内,黄屯新区以北约1 km处,位于马鞭山铁矿床北东侧附近。矿床属于未开发利用的新矿床,水文地质、工程地质条件复杂,预测矿坑涌水量极大。为确保矿山安全开采,降低地下水排水费用,本研究采用帷幕注浆工艺[1-5]进行矿坑涌水治理。

1 矿区概况

黄屯硫铁矿矿区基底地层总体呈一单斜构造,走向NE70°~80°,倾向SW,倾角40°~60°,局部可见小褶曲。矿区内主要发育有F1、F2、F3、F44条断层,矿区第四系覆盖层下还发育有多条隐伏破碎带,分别为Fp1~Fp5。

矿区内含水岩组为:①第四系孔隙水含水岩组,主要分布于黄屯河河谷,岩性为第四系下部冲洪积砂砾石层,该含水层富水性较弱,主要在矿区周边接受基岩裂隙水和裂隙-孔洞水的侧向补给,另外在矿区南部局部地段接受地表河流的入渗补给等;②火山碎屑岩与熔岩类孔洞-裂隙水含水岩组,由侏罗系上统龙门院组粗安岩、含砾粗安岩、凝灰岩等组成,分布普遍,厚约300 m,岩石裂隙发育,受地质构造影响,岩石裂隙发育极不均一,导致该含水层组的富水性和透水性在水平及垂直方向差异较大,为承压水,裂隙倾角约70°至近直立,沿裂隙及硅化处多发育有孔洞,具连通性,富水性中等—极强,为矿区主要的含水层组;③碎屑岩夹碳酸盐类岩溶裂隙水含水岩组,主要由三叠系上统拉犁尖组下段及中统铜头尖组粉砂岩、泥质粉砂岩及灰岩组成,陡倾角裂隙较发育,沿裂隙常发育有孔洞,具有连通性,富水性中等[3]。

矿区内隔水岩组为:①三叠系拉犁尖组上段石英砂岩、粉砂岩等,层理及微裂隙较发育,但多被泥质充填,沿裂隙零星发育有小孔洞,为相对隔水层[3];②黄屯闪长玢岩,分布于钻孔中深部,该层岩芯完整,裂隙不发育,为相对隔水层。

天然条件下,矿区地下水主要来源于大气降水,于南部、东部、西部低山丘陵区通过基岩裂隙、破碎带渗入地下并补给地下水,其次为地表水下渗补给。但因矿区内第四系松散堆积层全覆盖且含水贫乏,大气降水对矿坑充水的直接影响较小。矿体赋存于埋深98.12~331.56 m的岩层中,矿体、围岩、直接顶底板均为矿区内的主要含水层。群孔抽水试验表明,矿区含水层地下水水量丰富,为矿坑的直接充水来源。

2 帷幕注浆堵水方案

黄屯硫铁矿帷幕注浆工程由南、中、西3段帷幕共同组成,其中,南帷幕EDC段长969.1 m、中帷幕IJ段长1 052.9 m,西帷幕FGHI段长700.1 m。南、中、西3段帷幕与F1断层南段及F2断层在平面上共同构成了首尾相连的全封闭式帷幕。钻孔设计孔距6~7 m,局部孔段可加密至3~4 m。设计帷幕幕顶为基岩面,帷幕幕底进入弱透水层约20 m,且最后一段注浆前的透水率小于3 Lu。帷幕防渗指标为q<3 Lu,帷幕厚度为6 m。浆液扩散半径为4 m。钻孔开孔孔径不小于130 mm,终孔孔径不小于91 mm,特殊情况下最后一段可采用75 mm终孔孔径。采用2.5~3倍静水压力,破碎带注浆压力为静水压力的4倍,部分泥灰岩孔段的注浆压力为1~2.5倍静水压力[6-7]。

2.1 钻孔施工

放孔均采用全站仪及钢卷尺共同完成,孔位偏差不宜超过20 cm。施工钻孔时,钻机安装须水平、平稳,基岩钻进须全部采用清水进行,钻进过程中须保证采芯率,完整基岩岩芯采取率大于70%,破碎岩层岩芯采取率大于50%,钻进过程中须详细揭露孔深、孔径、冲洗液漏失情况、掉钻及坍塌位置等信息。每50 m测斜1次,变径及破碎带处需加密测斜,全孔孔斜率须小于1%,偏斜过大时应及时采取纠偏措施。每100 m须验证1次孔深,终孔孔深误差不宜大于1‰[8-10]。

2.2 注浆材料

本研究注浆浆液以水泥黏土浆为主,注浆量较大时可根据压力情况添加少量的水玻璃辅助剂。水泥采用42.5级普硅水泥,水泥细度要求通过80 μm方孔筛后的筛余量不大于5%,且不得使用受潮结块的水泥,进场水泥须同时具备出厂合格证及出厂检验质量合格报告。黏土塑性指数≥10,黏粒(粒径小于0.005 mm)含量不小于15%,含砂量(0.05~0.25 mm)不大于5%,有机物含量不宜大于3%。灌浆前,应严格按配比进行配浆,严格控制材料的加入量。灌浆过程中,需对浆液密度进行测试,对于不合格的浆液严禁输送至二次搅拌桶。

2.3 注 浆

根据地层情况采用下注浆管孔内循环注浆及下止浆塞分段注浆相结合地注浆方法。本研究防渗帷幕的注浆孔较深,注浆层厚度较大,裂隙发育不均匀,因此每个注浆孔无论是在垂向上还是平面上,其可注性和吸浆量变化均较大。本研究将注浆层分为若干段,分别对各段进行注浆,以确保帷幕注浆效果。本研究将帷幕注浆段划分为:①构造裂隙发育层(标高-150 m以上),注浆段长5~20 m;②坚硬、完整岩层(标高-150 m以下),注浆段长。此外,钻探过程中如果出现全漏及揭穿溶洞底板现象时,须立即停钻压水,并进行注浆。

本研究注浆可供选择的浆液水固比有3∶1、2.5∶1、2∶1、1.5∶1、1.2∶1、1∶1,注浆时按照“先稀浆、后浓浆、逐级加浓”的原则进行浆液浓度变换[1,5]。同一级配浆液注入量达到20~30 m3并且压力无明显上升时,须调浓1级浆液。当注浆压力接近终压并且出现升压迹象时,不宜轻易变浆。

压水试验的目的是为了分析帷幕注浆前后岩层的透水性。本研究压水试验采用下止水器分段压水方式。试验方法采用单点法,数据记录采用灌浆自动记录仪,压力及流量分别由压力计、流量计自动计量并传输至灌浆记录仪上。压水试验最大压力取灌浆压力的80%并且不超过1.0 MPa。试验时,每间隔5 min观测1次压力和流量值,当流量和压力保持相对稳定,即流量计、压力计读数最大值与最小值之差小于10%,或流量计读数最大值与最小值之差小于1 L/min时,同时稳定30 min以上,本段压水试验即可结束,取结束时的压力及流量值作为计算值[1,5]。当注浆压力均匀持续上升达到设计终压,且注入率小于20 L/min时,稳定30 min左右,即可结束当次注浆,扫孔后按照上述步骤进行压水试验。若透水率小于3 Lu即可结束当前段次注浆,反之,须重新灌注,直至灌浆达标且扫孔后的压水透水率小于3 Lu方可结束当段次施工,进入下一段次施工。

2.4 钻孔冲洗

每个段次在压水、注浆前均需进行钻孔冲洗。具体操作要求为:①每个注浆段钻进完毕后,用带取粉管的钻具进行捞粉,并用大泵量水进行洗孔,直至孔口返水变清,同时孔内残留物沉淀厚度应小于20 cm[1,5];②注浆、压水管路安装完毕后,采用高压脉冲法,用脉冲压力水进行洗孔:先将安装于回浆管路的回浆阀关死,同时往孔内压水,待压力表的指示压力值上升至灌浆压力的80%~100%并持续5~10 min后,迅速打开回浆阀,让压力骤然降至0,使回浆管路的流量增大,将钻孔中的泥质物等带出孔外,当回水变清后再重复冲洗,直至回水洁净为止。

3 效果分析

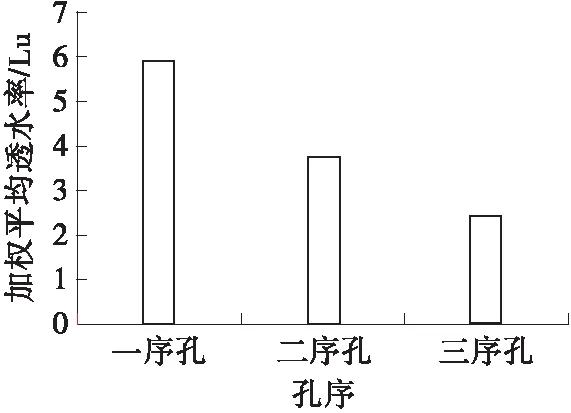

由图1可知:后序孔注浆前的加权平均透水率明显小于前序孔,说明前序孔灌注的浆液对钻孔周边的裂隙进行了有效充填,导致后序孔的透水性大大降低,表明本研究帷幕注浆效果明显。

图1 各序孔注浆前加权平均透水率

检查孔布设的目的是检查钻孔注浆充填效果、浆液结石体的物理性能以及帷幕的渗透性。检查孔的布设部位主要有:①帷幕中心线上或偏离中心线2~3 m;②岩层破碎、断层、溶洞发育强烈地段等地质条件复杂的部位;③单段注浆量大的孔段附近;④相邻钻孔往相反方向偏斜、注浆与压水情况不正常以及经分析认为对帷幕注浆质量有影响的部位。根据本研究检查孔钻探施工时的岩芯揭露情况,在不同孔段及孔深裂隙面多次发现有水泥黏土浆薄层,说明浆液在连通性好的裂隙内扩散较好,可达到设计扩散半径。由检查孔注浆前压水情况分析,可知检查孔的压水合格率达到94%,说明前期注浆浆液对周边裂隙进行了有效充填,帷幕注浆效果明显。

根据矿区前期水文勘探抽水试验成果可知,在主孔排水量为20 850 m3/d的情况下,主孔稳定水位标高为-13.55 m,预测矿坑涌水量达到108 000 m3/d 左右。帷幕注浆工程施工完毕后,在矿区排水量为10 000 m3/d的情况下,主孔的水位标高达到-16.92 m且在不断下降中,初步预计堵水率达到65%以上。

4 结 语

采用帷幕注浆工艺对安徽省庐江县黄屯硫铁矿矿坑涌水进行了治理,详细设计了注浆堵水实施方案。方案实施后,钻孔水位标高得到了明显下降,矿坑涌水治理效果较好。