山西某矿井煤层瓦斯赋存特征及抽放方案优化

2018-08-17赵建盛

赵建盛

(山西汾西矿业集团高阳煤矿)

在钻孔瓦斯抽放过程中,瓦斯赋存条件、钻孔抽放参数(如钻孔半径、钻孔抽放负压等)对瓦斯抽放效率、浓度均有重要影响。本研究以山西某矿为例,对该矿煤层瓦斯赋存特征进行分析,并对瓦斯的基础技术参数进行测定。在此基础上,通过评价矿井瓦斯抽放效果,进一步对抽放方案进行优化。

1 煤层瓦斯赋存情况

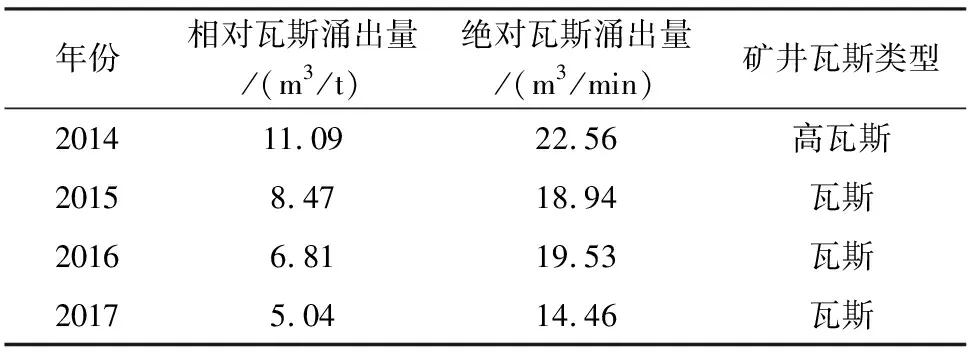

目前,该矿一、二水平均已开采完毕,正在采掘三水平,四水平处于施工阶段,矿井瓦斯储量估算以三水平瓦斯含量为主。近年来,该矿经过多次井田边界划分,也经过多次生产改造,瓦斯浓度有所降低(表1)。受复杂地质条件的影响,该矿瓦斯涌出不规律,有突出性危险[1-4],属煤与瓦斯突出型矿井。

表1 矿井瓦斯等级鉴定结果

2 矿井煤层瓦斯基础技术参数测定

2.1 煤层瓦斯压力

本研究选择人工方法实测该矿三水平煤层瓦斯压力值[5]。在距离测量煤层8 m以外区域打钻孔,孔径不小于0.05 m,在保证孔口完整的条件下使钻孔穿透煤层;钻孔布置完毕后需对钻孔内部进行清理,防止堵孔,并将加工后的镀锌铁管(长度与钻孔长度相当,直径约5 mm)放入钻孔内,镀锌铁管一端头部加工成扁形导气孔,采用固体材料(水泥砂浆)封孔;应用矿用2NB(BW)50型泥浆泵,封孔采用水泥料浆(水与水泥质量比为1∶0.5)封孔,封孔深度为5 m;封孔完毕后,安装压力表,待3个月后表压稳定,即可测定煤层瓦斯压力。经实测,该矿三水平22#煤层初始瓦斯压力平均值为2.46 MPa。

2.2 煤层瓦斯含量

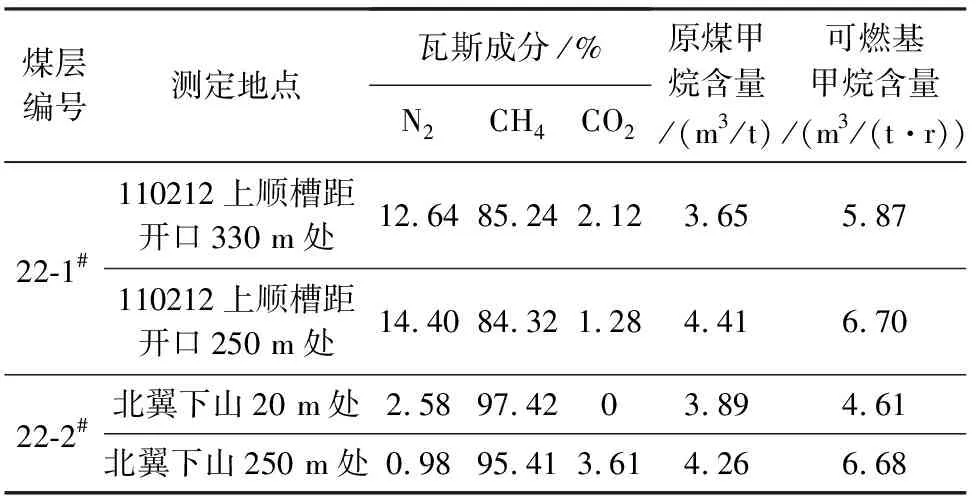

一般来说,煤层瓦斯含量测定主要有地勘解析法、井下解析法以及间接估算法[6-7]。本研究采用井下解析法测定该矿三水平22-1#、22-2#煤层瓦斯含量,结果见表2。

表2 22#煤层瓦斯工业参数

2.3 煤层透气性系数

本研究假定钻孔瓦斯抽放中瓦斯流动为径向非稳流,并根据22#煤层瓦斯压力、含量等参数,计算出该煤层透气性系数为1.445 906 m2/(MPa2·d)。

2.4 钻孔瓦斯流量和衰减系数

自然状态下的钻孔瓦斯流量(q0)和瓦斯流量衰减系数(α)的测定步骤为:①向含新鲜暴露煤壁的煤层打孔(钻孔直径70 mm,钻孔长35 m),钻孔完毕后立即封孔并检查气密性;②测量一定时间间隔下的钻孔自然瓦斯流量qt,多组测定值(ti,qi)(i为测量次数)中按下式

qt=q0e-αt,

回归分析得出的q0和α值分别为3.860 259m3/min和0.027 96。

3 22#煤层瓦斯抽放效果

(1)三水平北二石门15#煤层右三段于2015年2月始抽,现有抽放钻孔5 000个,预抽率达到27%,采用底板岩巷穿层瓦斯预抽技术,在标高-240m运输巷内向煤层打穿层钻孔。

(2)三水平北二石门15#煤层右二段于2015年4月开始抽采,工程量底板巷道长260m,抽放钻孔300个,总长20 000m,铺设瓦斯抽放管路400m。该段预抽率达到30%,采用底板岩巷穿层打孔以及煤巷顺层钻孔瓦斯预抽技术,在标高-160m底板巷道向煤层打穿层预抽钻孔,每个钻场呈扇形布置钻孔,钻孔数量为20~30个;在机道沿煤层倾向、走向布置顺层预抽钻孔,在机道每隔50m施工1个抽放钻场,每个钻场钻孔按照扇形布置,施工钻孔20~30个。

(3)三水平北二石门22#煤层右三段计划抽采时间为2015全年,工程量施工高位钻场4个,抽放钻孔180个,总长12 000m,铺设瓦斯抽放管路800m,预抽率为18.5%。该区为新区,采用沿煤巷布置顺层钻孔瓦斯预抽技术,在机道沿煤层倾向、走向布置顺层预抽钻孔,在机道每个钻场内布置20~30个钻孔,机道抽放钻场间距为50m,钻孔呈扇形布置;回风道按要求施工4个高位钻场,钻场内钻孔数量不少于10个。

(4)三水平北二石门22#煤层右四段工作面开采期间的回风流瓦斯浓度0.24%,回风风速1.03m/s,回风风量560m3/min,工作面绝对瓦斯涌出量3m3/min,抽采时间达3个月,抽采纯瓦斯流量1.62m3/min。该区应用走向高位钻孔瓦斯抽放技术,同时利用上分段机道作为顶板巷,采用顶板巷道瓦斯抽放方法,抽放率达到54%。

该矿利用地面永久瓦斯抽放泵站,通过抽放管路对接抽采钻孔实施抽放,并将瓦斯通过排放管路铺设至地面[8-10]。瓦斯抽采泵及其附属设备至少应有1套备用,使用专用线路供电,专人看管抽放泵,每小时填写1遍抽放记录。钻孔每布置完1组后,立即用专用封孔泵封孔、下套管,封孔套管长度不小于10m,套管出口距巷壁不大于100mm(出口处焊接水针用于测量单孔参数)。该矿2015年度计划抽采瓦斯520万m3,实际瓦斯抽采量仅335万m3。总体上,矿井瓦斯抽放率仅为32%,采煤工作面瓦斯抽放率仅为35%,瓦斯抽采浓度也达不到设计要求[11]。

4 瓦斯抽放方案优化

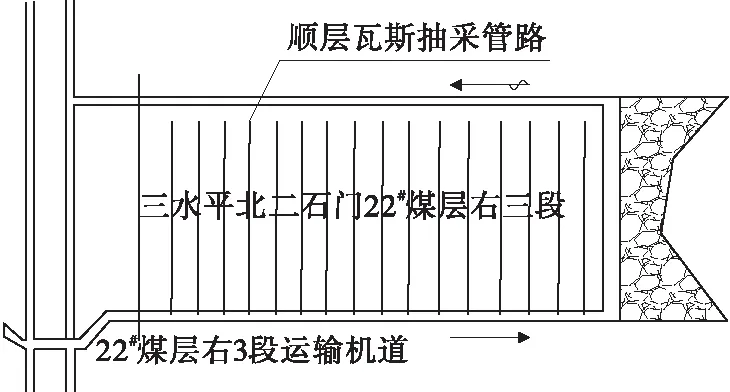

本研究在3N2石门22#煤层右三段溜子道施工了顺层瓦斯抽放钻孔,在回风道施工了高位鉆场布置走向高位钻孔。该区煤层厚度8m,走向长206m,倾斜长120m,煤层硬度中等。煤层层理、节理发育,密度1.4t/m3,工作面绝对瓦斯涌出量4.3m3/min,顶板为中砂岩,底板为细砂岩[11]。瓦斯抽放管路布置如图1所示。

图1 抽采面管路布置示意

在溜子道布置顺层抽采钻孔,每孔长约90 m,每间隔7 m布置1个预抽钻孔,钻孔总工程量为2 610 m。钻孔角度根据打钻实际见煤情况随时进行调整,由于22#煤层属于中厚煤层,煤层倾角不大(6°~10°),故将瓦斯抽放钻孔的倾角设计为7°~12°。打钻时,钻机机长需随身携带1台便携式甲烷检测报警仪,并将其处于开机状态,随时监测施工钻场内的瓦斯浓度(钻场内瓦斯浓度不宜超过1%)。同时要求施工人员严格按照封孔程序操作,封孔完毕后完成抽采钻孔与抽采管路的连接。选用2BEA-353型抽采泵,将抽放负压值由-25 kPa调整为-30 kPa,将钻孔直径由0.072 m调整为0.086 m,对该工作面进行为期100 d的抽采试验。

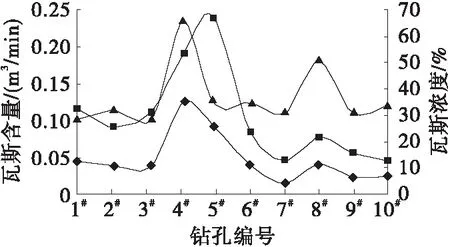

22#煤层右三段工作面瓦斯抽放期间的钻孔瓦斯抽放量、抽放浓度等数据如图2所示。通过对比分析该矿其余工作面瓦斯抽放效果可知,提高瓦斯抽放负压有助于缩短煤层瓦斯抽放时间,增大钻孔有效抽放半径;尽管增大抽放直径并未对煤层瓦斯压力的整体变化趋势有较大影响,但使得钻孔瓦斯流量在一定程度上有所增加。

图2 工作面瓦斯抽放效果

5 结 语

对山西某矿22#煤层瓦斯基础技术参数进行了测定,对该煤层瓦斯抽放效果进行了评价,认为该煤层瓦斯抽放效果总体不理想。在此基础上,选取3N2石门22层右三段溜子道进行瓦斯抽放方案优化试验,将抽放负压由-25 kPa提高至-30 kPa,钻孔直径由0.072 m增大至0.086 m。试验表明:方案优化后,有助于缩短煤层瓦斯抽放时间,增加钻孔瓦斯流量,瓦斯抽放效果也得到了大幅提升。