CM150×170型高压辊磨机在太和铁矿的应用

2018-08-17杨建唐远

杨 建 唐 远

(1.重钢西昌矿业有限公司;2.东北大学资源与土木工程学院)

重庆钢铁集团下属的太和铁矿为攀西地区四大钒钛磁铁矿矿床之一,其富含丰富的铁、钛、钒、钴、镍、铜、钪、硫等多种资源[1-2]。该矿床已探明的钒钛磁铁矿工业储量为2.38亿t,远景储量9亿t,是一家以生产钒钛磁铁矿精矿和钛精矿为主的国有矿山生产企业[3-5]。采用具有先进技术和高可靠性的超细碎设备,配合开发预选抛废、精选等先进生产工艺,可实现根据高炉炉料结构的改进对产品结构进行调整,从而生产高附加值的球团矿。实践证明,先进粉碎设备的应用是提高铁矿石原料加工业产品质量和矿石回收率,提高行业整体效益和竞争力,保障产业安全的一项行之有效的工艺措施[6-7]。

高压辊磨机是一种建立在新的粉碎理论基础上的细碎或超细碎新设备,高压辊磨机采用破碎效率更高的层压粉碎原理,代表了粉碎设备的发展方向[8-9]。研究表明[10-12],高压辊磨机可大幅提高细粒级含量,降低入磨粒度,通过“多破少磨”提高整个破碎磨矿系统的处理能力,并大大降低选矿厂能耗。因此,重钢太和铁矿选厂新扩建后,第1次在细碎后、球磨前增加了高压辊磨设备。本文在结合选厂生产实践的基础上,系统考察了高压辊磨机在太和铁矿的应用及其最佳生产指标,为进一步提高选厂生产效益提供了指导。

1 原矿性质及选厂扩建前后破碎工艺

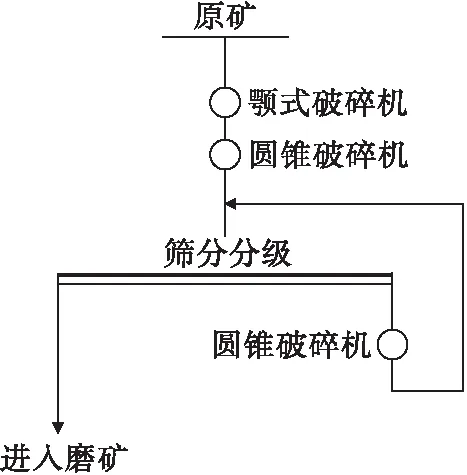

太和铁矿选厂所处理的矿石为中等硬度矿石,其主要有用矿物为钛磁铁矿、钛铁矿以及几种硫化矿等,还含有少量的赤铁矿、褐铁矿等;脉石矿物主要有辉石、长石和绿泥石等。由于风化程度较高,表层矿易泥化,矿石含泥量达10%。采选厂原碎磨流程采用的是三段一闭路破碎筛分工艺流程(见图1),对原矿外加洗矿作业,水洗矿经预选直接抛尾。经过对现场生产过程中各阶段的考察研究发现,由于太和铁矿矿石性质复杂,破碎产品粒度较粗,磨矿效率不高。

图1 太和铁矿原破碎工艺流程

太和铁矿选厂经过扩建,目前选厂建设规模为630万t,在破碎阶段引进高压辊磨机(型号为CM150×170)后,破碎生产工艺发展为四段破碎。原矿石经粗碎和双层水洗筛,上层筛上给入中碎,下层筛上给入细碎,水洗筛筛下细泥经磁选抛尾后给入选铁二段磨矿分级系统;中碎产品双层筛分,上层筛上给入细碎形成闭路破碎,下层筛筛上给入高压辊磨系统,组成高压辊磨—干式筛分闭路循环,四段破碎工艺流程见图2。

图2 太和铁矿四段破碎工艺流程

2 高压辊磨机破碎效果考察

在破碎阶段引进高压辊磨机后,从生产初期到设备操作性能稳定阶段,选厂对高压辊磨机的直接操作工艺参数进行了多次考察。前期主要考察高压辊磨机破碎排矿产品的粒度特性,不涉及筛分闭路循环系统。生产稳定阶段对影响高压辊磨机设备处理能力和处理效果的3个主要因素进行了探究,分析了给料粒度、高压辊磨机主机转速以及辊磨压力对破碎排矿产品粒度特性的影响。

2.1 生产初期破碎效果

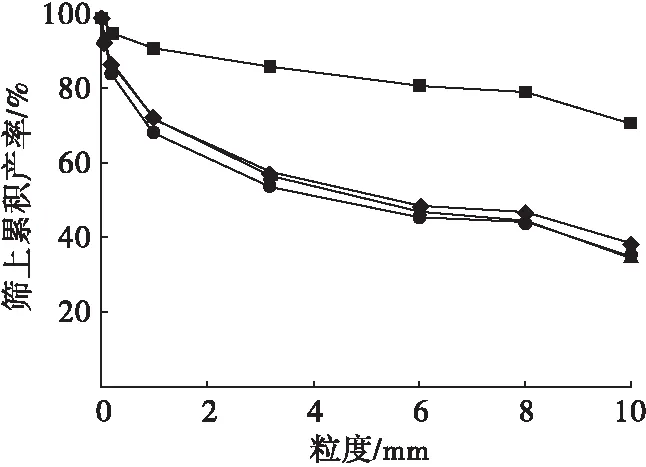

在安装高压辊磨机后的生产初期,对高压辊磨机破碎产品的粒度分布情况进行了多次考察,考察结果见图3。

图3 高压辊磨机生产初期破碎产品粒度分布

由图3可见,-40 mm细碎产品经高压辊磨机破碎后,排矿产品中+10 mm粗粒级含量明显降低,+2.0 mm及+0.074 mm的细粒级含量也显著降低。因此,高压辊磨机的使用起到了显著降低破碎产品粒度的效果。

前期由于配套设备能力问题,只有三分之二的矿量通过了高压辊磨机,分析了高压辊磨机运转与否对矿石入磨粒度的影响,结果见表1。

表1 高压辊磨机运转与否对入磨粒度的影响

由表1可知,高压辊磨机运转后,+6.0 mm颗粒含量显著降低,而新增加粒级主要集中在0.074 ~3.20 mm粒级,-0.074 mm细粒级含量略有增加。高压辊磨机的运转大大增加了入磨物料的细粒级含量,有助于提高选厂的磨矿效率。

2.2 稳定生产期间破碎效果

经过几年的生产使用,设备操作性能稳定,在生产实践中发现,高压辊磨机的处理能力和处理效果与给料粒度、主机转速、辊磨压力大小有关。为此,对高压辊磨机进行了3个最佳条件的考察分析,高压辊磨机给矿稳定在约1 100 t/h,最大给矿粒度控制在-40 mm,考察结果如下。

(1)最佳给料粒度。为确定高压辊磨机破碎时的最佳给料粒度,分别进行了4组试验样品的筛分分析,不同给料条件下高压辊磨机破碎产品的粒度分布见图4。

由图4可见,随着给料粒度+10 mm粒级含量的增加,破碎效果并未降低,粒度降低较明显的区间主要集中在3.2~10mm。当给矿中+10 mm粒级含量占比小于60%时,破碎产品与给矿相比,+3.2 mm粒级所占比例降低,新生成粒级主要集中在-1.0 mm;当给矿中+10 mm粒级含量接近70%时,破碎产品-1.0 mm粒级所占比例大幅降低(降至32%左右)。因此,确定生产给矿中+10 mm粒级含量不应超过70%。

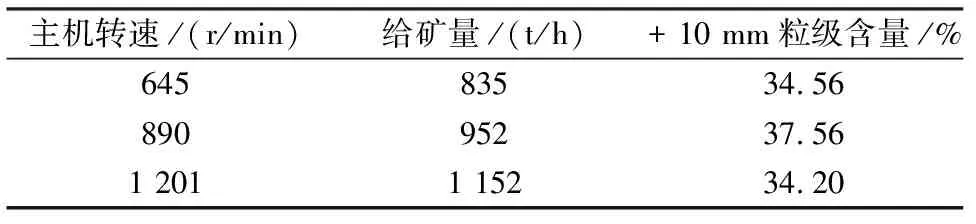

(2)最佳主机转速。为确定高压辊磨机破碎时的最佳主机转速,取同一天给料产品(+10 mm粒级含量约70%)经3种不同主机转速破碎后的产品进行筛分分析,不同转速不同主机转速条件下高压辊磨机破碎产品的粒级分布见图5,不同转速时给矿量的变化情况见表2。

图4 给料粒度与高压辊磨机破碎产品粒度分布的关系

图5 高压辊磨机主机转速对破碎产品粒度的影响

表2 高压辊磨机主机转速对给矿量的影响

由图5可见,随着高压辊磨机主机转速的增加,设备给矿量由835 t/h增加到1 152 t/h。高压辊磨机的主机转速对破矿效果影响较小,但对给矿量影响较大。若采用当前破碎工艺,高压辊磨机给料的稳定给矿量为1 100~300 t/h,分别对应主机转速为950~1 150 r/min。同时,考虑到车间料位需人工调节,若转速过快很容易导致给料调节不及时,造成料位波动幅度过大,而引起设备主机电流的不稳定。因此,为了保证较高的处理量和设备的稳定,主机转速宜控制在1 150 r/min左右。

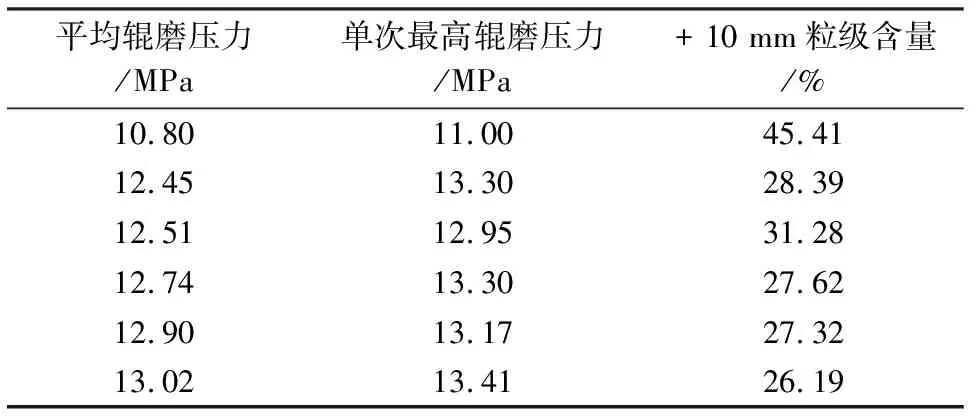

(3)最佳辊磨压力。为确定高压辊磨机破碎时的最佳辊磨压力,每次取样过程中测定3次辊磨压力,用3次的平均压力代表辊磨压力值,以最终破碎产品中+10 mm粒级的含量来衡量高压辊磨机的破碎效果。压力测定结果与破碎产品粒度的变化情况见表3。

表3 高压辊磨机不同辊磨压力对产品粒度的影响

由表3可知,随着高压辊磨机平均辊磨压力的增大,破碎产品中+10mm粒级的含量基本呈降低趋势,因此,在同等辊间距条件下,提高设备工作压力有利于破矿效果的提升。当高压辊磨机的辊磨压力低于11.0MPa时,破碎产品中+10mm粒级含量迅速提高到45%以上,当辊磨压力达到13.0MPa以上时,破碎产品中+10mm粒级含量基本在30%以下,破碎效果较好,入磨粒度控制的更为合理。因此,高压辊磨机的辊磨压力应控制在13.0MPa以上。

3 结 论

(1)通过对太和铁矿选厂高压辊磨机的主要工艺参数进行考察,确定了该型号设备的最佳操作条件:最佳给料粒度中+10 mm粒级应控制在70%左右,此时破碎效果相对较好,破碎产品中细粒级含量较高;运行时,高压辊磨机的主机转速应控制在 950 r/min以上,1 150 r/min左右时为最佳;高压辊磨机稳定工作的辊面压力应不低于13 MPa。

(2)此次主要考察了高压辊磨机的直接工艺参数,未涉及筛分闭路循环系统。因此,后续还应对高压辊磨—闭路筛分流程以及整个破碎磨矿系统进行更全面的考察。