井下小型混凝土搅拌站电气控制系统设计

2018-08-17焦潞平

焦潞平

(山西长治郊区三元南耀吉安煤业有限公司)

近年来,我国现代化矿井建设对成品混凝土的需求不断增加,从地面搅拌站向井下作业现场运输混凝土已无法满足井下建设要求[1-3]。为提升矿井建设效率和质量,有必要在井下建立具有安全防爆性能且功能完善的混凝土搅拌站。为确保该类混凝土搅拌站安全稳定运行,本研究对其电气控制系统进行设计。

1 系统总体功能设计

本研究混凝土搅拌站以2种骨料(沙子和石子)、水泥、粉末添加剂和水作为混凝土生产的标准物料配制,根据井下混凝土搅拌站的生产流程和实际生产需求,硬件系统由PLC、工控机、传感器、矿用继电器与控制阀、搅拌主机、料斗仓、执行机构、通信模块以及其他必需的电气设备组成。该系统功能设计如下:

(1)井下混凝土搅拌站电气控制系统应具有手动控制和自动控制2种方式。手动控制方式主要用于系统维护或软件调试时,自动控制方式用于正常生产过程中。

(2)系统正常运行过程中,首先由现场传感器、变送器和仪表实时采集压力检测信号,将采集的模拟量信号进行A/D转换;然后通过RS232串口进入上位机进行数据处理,处理后的数据经系统算法软件补偿后送回,用于更新PLC的相应数据寄存器;最后依据主控制器的控制信号对各个部分进行动作控制。

(3)系统应具有报警和故障处理功能。

(4)将PLC与工控机结合,在上位机上设计监控系统,可以实现对该系统的在线控制,以及对压力、时间等参量进行实时在线监控。

2 系统硬件总体构成及控制器选型

2.1 系统硬件总体构成

在井下混凝土搅拌站生产过程中,搅拌主机、运送部分设备不间断运行,PLC根据工控机的控制信号,及时地控制相应的卸料门、电磁阀、物料传送机等执行机构动作,通过智能本安传感器完成对各种骨料、水泥、水和粉末添加剂等实时模拟量采集,然后对实时数据进行A/D转换后经过通信模块输送至上位机。上位机(主控制器)依靠软件系统中已进行训练权值的神经网络对数据进行补偿处理后,将控制信号输送至PLC并及时更新其数据寄存器,而后PLC将其数据寄存器中的控制信号输送至电磁阀、卸料门、电动机等各执行机构,各执行机构根据控制信号动作。工控机的处理速度快,信息容量大,能够完成复杂数据处理及控制任务(误差进行补偿、误操作报警、生产过程数据库管理、生产过程实时监控显示等)。本研究混凝土搅拌站电气控制系统硬件结构如图1所示。

2.2 控制器及传感器选型

根据井下小型混凝土搅拌站电气控制系统对信号输入、输出端口的实际需要以及控制器所需完成的控制任务,系统以西门子S7-200系列中的CPU224作为主控制器,同时配合添加EM223(16点24 V DC输入/16 V继电器输出)数字量扩展模块以及EM223(4点24 V DC输入/16 V继电器输出)数字量扩展模块构成系统主要的数据处理设备。

图1 混凝土搅拌站电气控制系统硬件结构

为确保搅拌站安全运行,本研究采用隔爆兼本安型电控箱为控制器。KX315/660(380)A矿用隔爆兼本安型电控箱适用于具有爆炸性危险气体(如甲烷、瓦斯等)和煤尘的矿井。在额定电压660 V/380 V、 50 Hz的状态下,能够直接控制额定电流在15 A以内的鼠笼型三相异步电动机,其防护等级为IP54。

搅拌站电气控制系统需要采集骨料、水泥、添加剂等材料的质量信号,考虑到搅拌站的工作环境,选用GZDl20称重传感器。

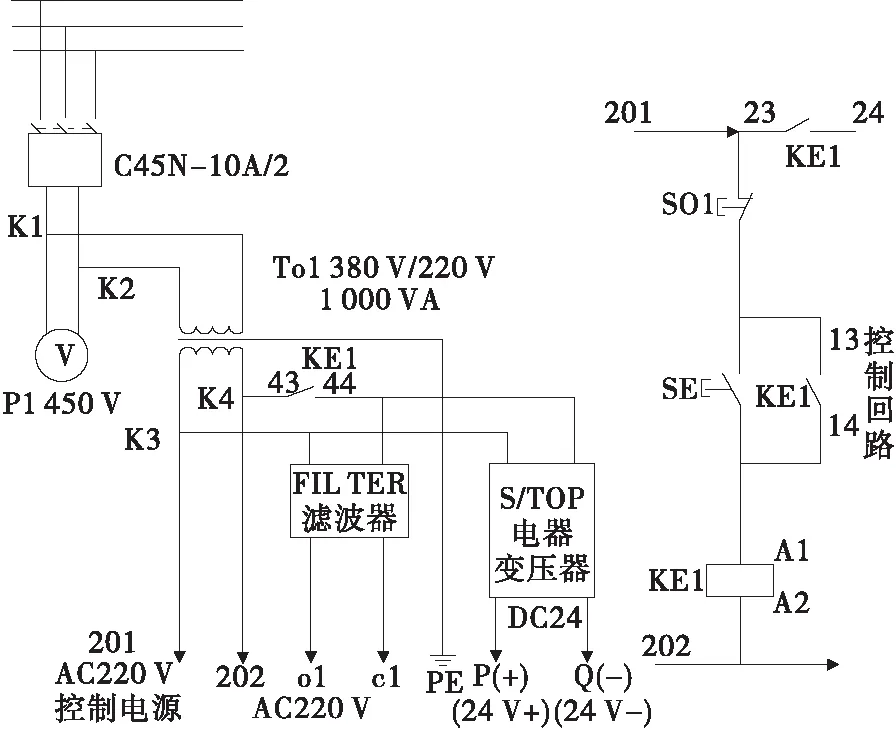

3 井下小型搅拌站电气系统电路设计

搅拌站电气控制系统的主电路、控制回路分别见图2、图3。为避免控制电路中电源产生干扰,需将电动机的供电电源与PLC供电电源进行电气隔离,其中PLC供电电源须在供电电网波动较大时采用稳压本安电源,能够有效减小控制器发出错误控制命令的可能性。

图2 搅拌站电气控制系统主电路

系统选用一种智能控制单元PLY600配料控制器,具有一路模拟信号输入、一路开关输入、八路开关量输出端口,能够接受模拟信号输入、开关输入、开关量输入,从而实现配料称重、配料过程中报警等功能。配料控制器与工控机通过通信模块相互通信,将所接受到的各种信息传递给工控机,工控机根据软件系统将数据优化后,最终确定称量中各执行机构的动作信息,并将该类信息发送给PLC,以更新其数据寄存器,PLC以此作为对各执行机构准确控制的依据[4-5]。

图3 搅拌站电气控制系统回路

PLY600配料控制器具有A/D转换功能,能够将其所接受到的各种模拟量信号(如水泥、水和添加剂等)进行转换后传递给工控机,工控机处理后将相关的数字开关量(如开始与结束命令)传送给PLC。PLC将该类控制信号经功率放大后驱动相应的执行机构完成混凝土称量、搅拌、装卸等工作。

4 结 语

对井下小型混凝土搅拌站电气控制系统进行了设计。详细探讨了系统功能设计,并对系统硬件结构、主电路、控制回路进行了设计,对于大幅提升矿井建设进度和质量有一定的参考价值。