某有色金属采矿选矿工程暖通设计分析

2018-08-17周双玲黄寿元

梁 鑫 周双玲 黄寿元

(1.长沙有色冶金设计研究院有限公司;2.湖南省辰波建设有限公司;3.中钢集团马鞍山矿山研究院有限公司;4.金属矿山安全与健康国家重点实验室;5.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

在有色金属矿山工程领域,粉尘造成的车间及厂区环境污染是普遍存在的问题,针对不同的生产工艺及工况条件,如何采用合理有效的除尘技术是关键。根据工程当地的环保要求水平,选取满足规范要求的排放限制,也会影响暖通设计及关键设备的配置档次。冷热源方案的选择是全厂节能水平的一个方面,合理的运用余热回收等技术十分重要。

1 工程概况

某有色金属采矿选矿工程暖通设计工程位于河南省洛阳市,为一新建的采选工程项目,包括采矿工程、选矿工程及公用辅助、办公生活设施等。采矿工艺采用倾斜分条嗣后充填采矿法和浅孔留矿嗣后充填采矿法,选矿工艺采用两段一闭路破碎+一段磨矿+1粗4精3扫工艺。工作制度为:年工作330 d、3班/d、8 h/班。

2 暖通设计范围及依据

暖通设计范围包括通风除尘设计、采暖设计、空调设计3个方面。该工程室外气象参数采用洛阳市气象台站的参数,室外空气计算参数见表1。

表1 室外空气计算参数

3 通风除尘设计

3.1 方案比较

有色金属矿山开采过程中,在矿石粗碎、中细碎、筛分、转运、卸料等工艺流程中会产生大量扬尘,粉尘会造成车间及厂区环境污染,给工人及周围居民带来严重的健康危害,有用粉尘若不进行有效回收也会造成资源的浪费,尤其爆炸性粉尘如果不进行特殊的回收处理,势必对车间的安全产生极大隐患,同时,粉尘也会磨损损坏生产设备,影响设备的生产效率和质量[1]。目前,矿山除尘技术主要有以下4种。

(1)湿式除尘。湿式除尘器利用液体与含尘气体接触,以液滴、液膜、气泡等形式将含颗粒物从含尘气流中分离[2]。湿式除尘器的优点是:维护方便、占地面积小、投资费用低等。但湿式除尘器在处理细小粉尘时,除尘效率较低,仅为80%~90%;其次湿式除尘器需配套建设污水沉淀池进行污水处理,耗水量大,又增加了运行成本。随着国家对粉尘排放要求越来越严格,湿式除尘器用于矿山除尘只能作为预除尘器使用。

(2)袋式除尘。袋式除尘器的工作原理是粉尘通过滤料时产生的惯性碰撞、黏附、扩散和静电等作用而被捕集[3]。与湿式除尘器相比,袋式除尘器除尘效率大,能解决矿山粉尘难以达到排放要求的问题。但是,袋式除尘器设备占地面积大、滤袋易损坏、换袋困难;在处理高浓度大颗粒粉尘时,清灰频率增加,布袋的实用寿命会降低;在捕集黏性强及吸湿性强的粉尘,或处理露点很高的烟气时,滤袋易被堵塞、板结,需采取保温或加热等防范措施。

(3)滤筒除尘。滤筒除尘器由滤筒、箱体及清灰系统组成。与袋式除尘器相比,滤筒除尘器过滤面积大,除尘器体积小,占地较小,可安装在矿仓顶、皮带转运点等扬尘点处[4];滤筒除尘器的使用寿命长,滤筒更换较简便,能降低除尘器的维护运行成本。由于滤筒除尘器内部滤料折叠层较多,当含尘气流中颗粒物浓度较高时,容易造成折叠区堵塞,尤其在净化黏结性颗粒物时,滤筒除尘器要谨慎使用。

(4)微雾抑尘。微雾抑尘技术利用直径小于10 μm的水雾颗粒,当水雾颗粒直径大于粉尘颗粒时,粉尘仅仅跟随水雾颗粒周围的气流运动,达不到抑尘效果;当水雾颗粒和粉尘颗粒大小接近时,粉尘颗粒随气流运动时与水雾颗粒碰撞、接触而黏结在一起,水雾颗粒越小,聚结的可能性越大,随着聚结的粉尘团变大加重,粉尘会在自身重力作用下沉降,从而达到抑尘作用[5]。微雾抑尘原理见图1。微雾抑尘是一项环保的抑尘技术,能耗低,缺点是对水质有一定要求,冬季寒冷时室外管道及主机需配电热。

图1 微雾抑尘原理

结合许多矿山工程的实践经验,根据工艺流程的实际运行情况,经技术经济比较,该工程采用低压脉冲袋式除尘与微雾抑尘相结合的除尘方式。

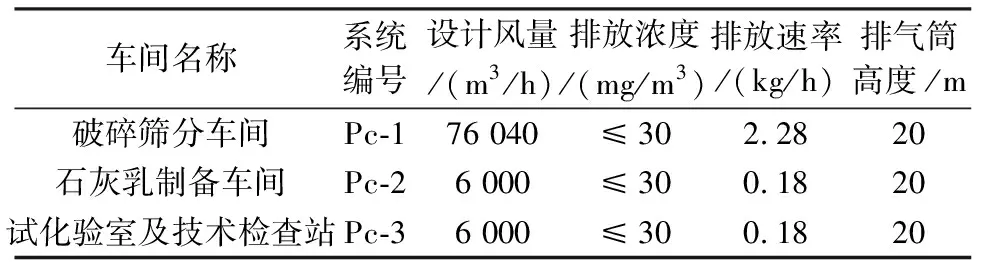

3.2 通风除尘系统设置

矿石在破碎筛分、转运时散发粉尘,为防止粉尘扩散,分别在扬尘处设置局部密闭罩进行机械除尘[6]。该工程在破碎筛分车间、石灰乳制备车间、试化验室及技术检查站设置Pc-1、Pc-2、Pc-3共3套除尘系统;在破碎筛分车间设置Yc-1微雾抑尘系统;在磨浮车间给药区域、药剂制备车间、试化验室及技术检查站等产生有害气体的场所设置强制机械通风换气排除有害气体。

(1)破碎筛分车间。在颚式破碎机加料口、颚式破碎机至No1皮带落料点、圆振筛密闭罩、圆振筛筛上物卸至No2皮带受料点、圆振筛筛下物卸至No3皮带受料点、圆锥破碎机至No1皮带落料点、除尘器卸灰至No3皮带落料点共7处扬尘点设局部密闭排风罩进行机械排风,上述排风点组成Pc-1除尘系统。除尘器选用脉冲清灰袋式除尘器,除尘器滤料采用抗腐蚀性能较好的涤纶针刺毡。含尘气体经布袋除尘器后,再经离心风机高空排放,除尘器所收集的粉尘用螺旋输送机卸至工艺No1胶带输送机上返回生产系统继续使用,排气筒单独设置。No1皮带头部至圆振筛卸料点、胶带给料机卸料点、No2皮带头部至矿仓卸料点共3处设微雾抑尘,组成Yc-1抑尘系统。

(2)石灰乳制备车间。在石灰仓卸至胶带运输机受料点设局部排风,组成Pc-2除尘系统。除尘器选用脉冲清灰袋式除尘器,除尘器滤料采用抗腐蚀性能较好的涤纶针刺毡。含尘气体经布袋除尘器后,再经离心风机高空排放,除尘器所收集的粉尘定期人工回收利用。

(3)磨浮车间。车间屋顶设置避风天窗,浮选车间的操作层设置隔栅走道,下部设置送风系统,上部设置机械排风系统,进行车间的整体换气,保证操作人员良好的工作环境,换气次数为3次/h。给药区域外墙上设置防腐轴流风机进行强制机械通风换气,换气次数为6次/h。

(4)药剂制备车间。外墙上设置防腐轴流风机进行强制机械通风换气,换气次数为6次/h。

(5)试化验室及技术检查站。在技检站的颚式破碎机、振动筛、双辊破碎机、圆盘粉碎机等扬尘点设局部排风,组成Pc-3除尘系统。除尘器选用脉冲清灰袋式除尘器,除尘器滤料采用抗腐蚀性能较好的涤纶针刺毡。含尘气体经布袋除尘器后,再经离心风机高空排放,除尘器所收集的粉尘定期人工回收利用。

3.3 通风除尘系统组成

以上各车间通风除尘系统组成及排放统计见表2。

表2 通风除尘系统组成及排放统计

4 采暖设计

4.1 采暖系统组成

该工程属于寒冷地区,按规范需设置集中采暖。在采矿办公室、食堂、排班室等房间设置集中热水采暖系统,保证上述地点室内设计温度18 ℃的要求;以及在需设值班采暖的选厂机修车间、磨浮车间、精矿脱水车间等车间设置集中热水采暖系统,保证上述地点值班采暖室内设计温度8 ℃的要求。办公室等地方热水采暖系统末端采用风机盘管,而车间内采暖末端选用立式空气处理机组。该工程主要建筑物采暖负荷见表3。

表3 主要建筑物采暖负荷统计

注:磨浮车间、石灰乳制备车间采暖负荷包括车间自然补风所形成的热负荷。

矿井通风采用组合井副井进风、两翼回风井回风的对角抽出式通风系统[7]。为保证副井进风侧(进风流量为98 m3/s)的采暖季进风温度不低于2 ℃,在进风井口处设有新风加热机组,机组送风温度为60 ℃。副井新风加热总负荷为2 400 kW,风量为118 000 m3/h。

副井进风侧空气处理流程为:新风→预热→加热→送风机→混合空气。

4.2 采暖热源

该工程采暖总负荷约为3 294 kW。根据当地气象条件、节能环保要求,经技术经济比较后确定采暖热源方案为:工艺生产过程中空压机在运行过程中会产生大量的低温废热,通过空压机配套的热回收装置将这部分废热回收作为热源[8],根据工艺配置井口空压机房内设5台螺杆式空压机(4用1备),单台电功率315 kW,经计算,空压机回收热量约为882 kW。其次,选用1台额定功率为1.4 MW的电热承压式热水锅炉(设置于电锅炉内),选用25台额定制热量为70 kW的风冷热泵机组(设置于电锅炉间屋顶)。空压机余热回收系统、电锅炉、风冷热泵机组共同组成本工程的采暖热源。经计算,当室外空气温度高于-7 ℃时,开启风冷热泵机组运行,电锅炉不运行,此时,余热回收系统+风冷热泵能满足井口、采场、选厂、生活区的采暖负荷;当室外空气温度低于-7 ℃时,电锅炉和风冷热泵机组均开启运行,共同负担整个工程的采暖热负荷。采暖水系统原理见图2。

4.3 采暖热力外网

厂区内的供热管道敷设采用不通行地沟方式。供热管道采用超细玻璃棉保温,保温层外表面采用玻璃钢防水保护壳。管道尽量采用自然补偿方式,当自然补偿不能满足要求时,采用方形补偿器。为满足各建筑物采暖负荷及供热系统平衡的要求,在各建筑物采暖入口处设有平衡阀、流量计等组成的入口装置。

5 空调设计

分别在各车间的控制室、办公室、值班室、试化验室等设置分体空调机组,确保夏季及过渡季节室内温度控制在26 ℃左右。

6 结 语

(1)有色金属矿山主要产尘点为破碎站、筛分站、转运站等车间,该工程采用低压脉冲袋式除尘与微雾抑尘相结合的除尘方式,粉尘排放浓度能降至30 mg/m3,满足《大气污染物综合排放标准》(GB 16297—1996)中颗粒物排放标准的要求,车间环境符合矿山粉尘控制要求。

(2)该工程将空压机余热利用起来作为部分采暖热源。使用空压机余热回收技术可以使空压机润滑油温度低、不易变质、密封性好,空压机的吸气力大,产气率提高;其次空压机热能回收技术,受外界天气影响小,只需空压机运行即可。空压机余热回收技术具有非常大的节能潜力和经济效益,是一项值得推广应用的技术。

(3)在有色矿山、冶炼行业,暖通空调设计是影响工程项目成败和经济效益优劣的重要方面,本文结合一个有代表性的有色金属采矿选矿工程,对该工程的暖通设计进行阐述,对该工程中所采用的设计方案和方法进行分析探讨和总结,希望能为类似工程的暖通设计提供参考。