先进控制技术在空分装置自动变负荷中的应用

2018-08-17王海宁吴国权金晓明

王海宁,吴国权,金晓明,2

(1.浙江中控软件技术有限公司,浙江 杭州 310053;2.浙江大学智能系统与控制研究所,浙江 杭州 310027)

0 引言

空分装置是钢铁生产企业的重要组成部分,用于为下游用户生产提供所需的氧气、氮气等。由于下游用户对氧气用量的需求呈现间歇性的特点,因此要求空分装置进行频繁的变负荷操作,以满足下游用户需求并减少氧气放散[1]。整个装置涉及压缩机、膨胀机、精馏塔等单元设备,前后物料关联紧密且变量间存在耦合,产品纯度控制存在较大滞后。然而,装置基础自动化水平较低,主要依靠人工调节,大范围工况调整存在较强的非线性,手动变负荷则难以兼顾各工艺变量,容易出现工况波动大、产品纯度不稳定等问题。

近年来,以模型预测控制为核心的先进控制技术在炼油[1-3]、化工[4-7]等流程工业取得了较为广泛的应用,同时也有空分装置自动变负荷的相关研究应用见诸报道。文献[8]以基于动态矩阵控制算法的模型预测控制技术为基础,实现了2×10 000 Nm3/h空分装置自动变负荷。文献[9]设计的空压机、主分馏塔、氩系统先进控制器实现了平稳控制,通过变负荷控制器实现了2×35 000 Nm3/h空分装置自动变负荷;文献[10]的思路与其也较为相似。上述工作均体现了模型预测控制技术在空分装置自动变负荷中应用的可行性。但在变负荷过程中,如何保证物料、能量的平衡,体现得还不够充分。本文以40 000 Nm3/h空分装置为应用背景,详细叙述先进控制技术在自动变负荷系统中的实现途径和具体策略。

1 工艺简介与控制难点分析

1.1 工艺流程简介

该空分装置采用外压缩流程,主要包括空气压缩系统、预冷系统、纯化系统、增压膨胀系统、主分馏系统和氩精镏系统,主要产品有氧气、氮气、液氧及液氩等。空分装置工艺流程如图1所示。

图1 空分装置工艺流程图

原料空气经空压机压缩后进入空冷塔预冷,预冷后的空气进入分子筛纯化系统脱除其中的水分、CO2和碳氢化合物等杂质。净化后的空气分为两路。一路经主换热系统与精馏塔出来的氧气、氮气进行换热降温后,进入氧氮精馏系统;另一路进入增压膨胀系统的增压端增压后,经主换热系统降温,再进入膨胀端,膨胀后的空气进入精馏上塔。

经降温的纯净空气在精馏下塔进行初步分离。其中,塔底获得富氧液空、塔顶获得氮气,富氧液空经塔底液位调节阀进入上塔,塔顶氮气经主冷凝蒸发器冷凝为液氮后经液氮节流阀进入上塔。上塔中,在主冷凝蒸发器中抽出氧气、在塔顶抽出氮气、在塔上部抽出污氮气,在氩馏分抽口抽出氩馏分气进入氩精馏系统。

氩馏分气与回流入上塔的循环氩在粗氩1塔中进行初步分离后进入粗氩2塔,在2塔塔顶获得氧含量合格的工艺氩,塔底物料经氩泵进入返回上塔,工艺氩进入精氩塔进行进一步分离,在塔底获得液氩。

1.2 控制难点分析

空分装置控制难点分析如下。

①从正常负荷生产情况来看,整个装置在稳态点附近波动,各控制回路只需小幅调整即可保证装置稳定。但是,由于分子筛系统为周期性工作状态,每隔4 h会进行充压操作,此时进入后续系统的空气量与氧产量会出现短时间的物料不平衡。因此,需要以充压事件为触发,提前调整空压机导叶,以补偿该操作引起的空气量不足。

②对于变负荷操作而言,整个装置是从当前稳态点向目标工况点迁移。变负荷操作既要保证装置生产相对稳定,又要满足一定的速率要求,需要考虑以下两方面的问题。一是工况调整幅度要与装置自身的承受能力、设备阀门状况相匹配;二是装置前后工艺量间的响应存在滞后,若调节不及时,则会引起物料不平衡,容易出现纯度波动。在减负荷过程中,若空气量下降过快而氧产量下降速率不能与之匹配,久而久之容易出现氧纯度、氩馏分含量不合格。因此,需要设计合理的计算方式,以保证变负荷过程的物料平衡。

2 自动变负荷系统设计

2.1 总体框架

自动变负荷系统总体框架如图2所示。

空分装置自动变负荷系统由两层构成,上层为稳态计算层,下层为动态控制层。稳态计算层根据物料平衡计算当前目标氧产量下对应的各工艺量(如空气量、氧产量、液氮进上塔量、氩循环量等)的目标,规划各工艺量到达该目标的调整路径。在此基础上,稳态计算层将各工艺量的目标传递给动态控制层,利用先进控制器使各工艺量达到期望的目标。同时,在此过程中,系统不断监测氧产量是否到达最终目标,从而使得整个变负荷过程构成闭环。

2.2 先进控制器设计

根据工艺流程及变负荷需求分析,先进控制器主要涉及空气压缩系统、氧氮精馏系统和氩系统。各子控制器间看似独立,但通过相关干扰变量将各系统关联起来,使各控制回路能够综合考虑装置前后物料、能量的变化,进而形成一个整体。

①空气压缩系统子控制器。

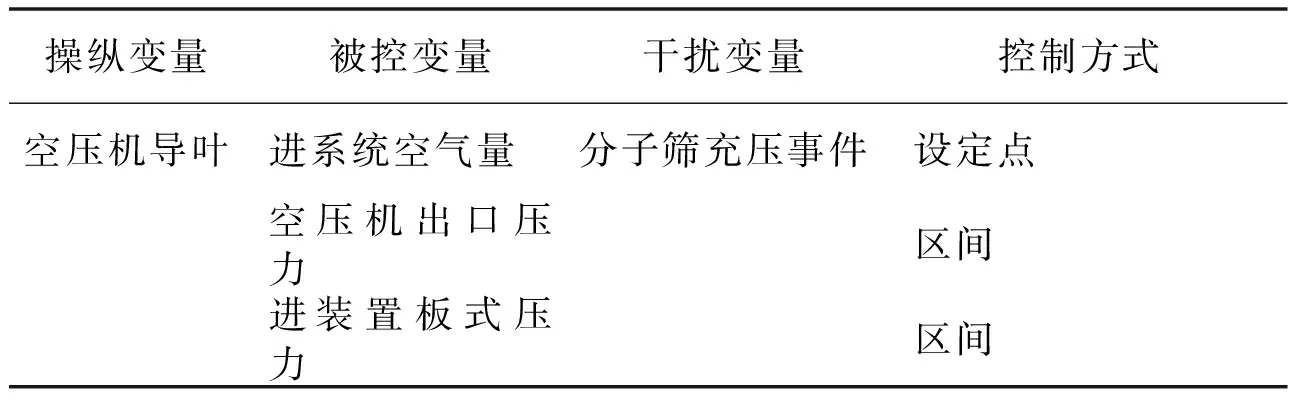

该控制器主要实现了空压机导叶回路对进系统空气量的平稳控制,进而为保证空分氧、氮产量提供基础。同时,引入分子筛充压变量为干扰,以分子筛运行时间为判断依据。当开始充压操作时,开启该扰动变量,并人为设计了整个充压时间段内该扰动变量的变化,使得空压机导叶通过补偿调节以克服该时间对系统空气量的干扰。空气压缩系统子控制器变量如表1所示。

表1 空气压缩系统子控制器变量表

②氧氮精馏系统子控制器。

氧氮精馏系统主要由精馏下塔、精馏上塔和主换热冷凝器构成。其中,主换热冷凝器既是精馏下塔的冷源,又是精馏上塔的热源,用于关联上塔、下塔的能量。精馏下塔实现了空气的粗分离。由于塔釜液空液位实现了定值控制,因此只需要保证合适的液氮进上塔量即可保证下塔的塔内温度分布。在变负荷操作中,只需要根据进系统空气量调节液氮进上塔量,即可保证下塔物料平衡。精馏上塔实现了氧氮进一步分离,同时还有一股侧线采用物料去氩系统。因此,当进上塔的空气量发生变化后,需要及时调整氧产量,以保证上塔物料平衡。此外,在负荷调整过程中,空气量、氧产量的变化对氩馏分含量影响的滞后时间和强度不一,需要及时调节氧产量,以保证氩馏分含量的稳定,为氩系统的稳定奠定基础[10]。氧氮精馏系统子控制器变量如表2所示。

表2 氧氮精馏系统子控制器变量表

③氩系统子控制器。

氩系统由粗氩塔与精氩塔组成,主要用于在保证精氩产品质量的基础上,减小对主分馏塔的干扰。其中,氩循环量将粗氩塔与精馏上塔相关联,工艺氩量将精氩塔与粗氩塔相关联。在变负荷操作中,氩循环量的调整引入了粗氩塔冷凝器压力为约束,以避免粗氩塔的上升气量过多而导致精馏上塔气量过少,从而保证了上塔分离效果。精氩塔处于装置末端,负荷变化的影响传递到该塔所需的时间较长,因此,一般在空气量变化一段时间后即可调整工艺氩量。氩系统子控制器变量如表3所示。

表3 氩系统子控制器变量表

2.3 变负荷模块设计

空分装置变负荷操作分为加负荷和减负荷。由于装置前后物料平衡的响应时间不一,对于加负荷过程,应先提空气量后提氧产量;对于减负荷过程,则先减氧产量后减空气量。具体策略为:对于加负荷过程,先根据氧产量目标计算出相应的空气量目标,接着提升空气量,为后续氧产量加负荷提供基础,然后根据空气量实时值调整氧产量、液氮进上塔量目标,最后根据空气量、氧产量调整氩循环量、工艺氩量目标。减负荷过程则以氧产量为基准。首先氧产量按照一定幅度逐渐靠近目标,然后根据氧产量实时变化计算出空气量的目标,最后根据空气量的变化调整液氮进上塔量、氩循环量、工艺氩量目标。以此方式,在变负荷操作中可有效协调各工艺量的响应快慢,有效保证变负荷各阶段系统的物料平衡。

加负荷过程物料平衡计算公式如下:

FAIR=4.95×FO_TARG+FPZL_PV

(1)

FO=(FAIR_PV-FPZL_PV)×20.952%×96.5%

(2)

FN=(FAIR_PV-FPZL_PV-FPZK_PV)×0.435

(3)

FAC=FO×1.07

(4)

FAP=(FAIR_PV-FPZL_PV)×0.932%×75%

(5)

减负荷过程物料平衡计算公式如下:

FAIR=4.95×FO_PV+FPZL_PV

(6)

FN=(FAIR_PV-FPZL_PV-FPZK_PV)×0.435

(7)

FAC=(FAIR_PV-FPZL_PV)×20.952%×

96.5%×1.07

(8)

FAP=(FAIR_PV-FPZL_PV)×0.932%×75%

(9)

式中:FAIR为空气量目标;FAIR_PV为空气量实时值;FO_TARG为氧产量最终目标;FO_PV为氧产量实时值;FO为氧产量目标;FN为液氮进上塔量目标;FAC为氩循环量目标;FAP为工艺氩量目标;FPZL_PV为膨胀空气进上塔实时量;FPZK_PV为空气进膨胀机实时量。

3 实施效果

40 000 Nm3/h空分装置自动变负荷系统的开发基于中控APC-Suite系列软件产品。系统投用后,实现了长周期连续运行,变负荷操作仅需要操作人员按照调度指令输入所需的氧产量目标,其他所有操作均由该系统自动完成。下面以该空分装置某次变负荷过程为例,说明该系统应用的有效性。自动变负荷过程变化曲线如图3所示。

图3 自动变负荷过程变化曲线

图3(a)中,氧产量从38 000 Nm3/h,加负荷到42 000 Nm3/h。由图3(b)可知,空气量目标值发生变化且由于调整幅度过大先增加15 000 Nm3/h,待一定时间后再增加至最终目标。由图3(c)和图3(d)可知,当空气量变化后,氧产量、液氮进上塔目标值再根据空气量进行调整。由图3(e)可知,当氧产量变化后氩循环量才跟随调整,且调整间隔周期较长,氩循环量总体变化平缓。这主要是为了降低对精馏上塔的干扰。由于精氩塔处于末端,由图3(f)可知,最后对工艺氩目标进行调整。

从图3(a)可知,变负荷操作从第60点开始(2016年12月14日13∶56),第100点处结束(14∶40),整个过程历时约40 min,达到了100 Nm3/min的建设目标。另外,由图3(g)和图3(h)可知,在变负荷过程中,氧纯度能保持在工艺允许的范围内,氩馏分有一定幅度的波动,但通过氧产量的及时调节(图3(h)第100点至150点),使得氩馏分在较短时间内回到正常范围,这在实际生产中是能接受的。

4 结束语

本文设计的自动变负荷系统以多变量模型预测控制技术为核心,采用了先进控制器与变负荷模块。其中,变负荷模块作为稳态计算层,主要为变负荷过程规划各工艺变量的调整路径;先进控制器作为动态控制层,主要用于实现各工艺量的变负荷目标,同时兼顾变负荷过程中的装置平稳和产品质量。40 000 Nm3/h空分装置自动变负荷系统能够保证变负荷操作的快速、平稳,提升了装置的自动化水平;同时,这种设计思想也具有较强的可推广性。