武汉阳逻港三作业区起步阶段工程码头基础设计研究

2018-08-17刘潜兵杨玉勤

刘潜兵,杨玉勤

(中交第二航务工程勘察设计院有限公司,湖北 武汉 430060)

0 引言

随着我国港口事业的不断发展,建港位置的水文、地质等条件越趋复杂,如何根据码头区域工程建设条件,合理选择与优化符合工程特性的码头结构形式与布置,做到安全、合理、经济是工程设计必须深入研究解决的问题[1]。本文结合武汉新港阳逻港区三作业区一期工程起步阶段工程的建设条件,对码头结构选型、桩基布置、稳桩措施等进行详细的研究,并通过基桩自平衡法验证桩的竖向抗压极限承载力。

1 工程概况

实例工程位于长江阳逻水道左岸的武汉新港阳逻港区三作业区。随着中部的崛起、长江经济带的发展、“一带一路”倡议的实施,武汉新港已成为中部港口开发重点,是长江中游发展集装箱运输的重点港口。武汉阳逻港三作业区起步阶段工程正是为进一步发挥长江黄金水道的作用、推进武汉长江中游航运中心发展、加快武汉城市圈的发展并促进以武汉城市圈为核心的中部崛起战略实施而建设的,是武汉新港的开篇之作,是阳逻港区三作业区的标志性项目。

工程建设规模为新建5 000 DWT集装箱泊位4个,使用港口岸线563 m,设计年通过能力74万TEU。码头平台平面尺度为563 m×30 m,通过3座引桥与后方陆域衔接。

码头平面布置见图1。

图1 实例工程码头平面布置图Fig.1 Example engineering wharf layout plan

主要工程建设条件:

1)设计船型

工程设计的代表船型为5 000吨级集装箱江海轮。

2)工艺荷载

40 t-26 m和35 t-26 m集装箱岸边起重机荷载、2 TEU集装箱牵引车及半挂车荷载、30 kN/m2堆货荷载等。

3)设计水位(1956黄海高程)

设计高水位:26.00 m(重现期50 a)

设计低水位:8.95 m(当地航行基面)

设计防洪水位:27.20 m

4)水流流速

设计水流流速2.2 m/s。

5)工程地质条件

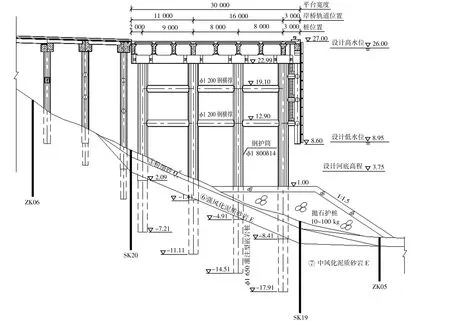

码头前沿水域基岩裸露,平台区域覆盖层较薄或基岩裸露,且靠岸侧岩面较高(+7 m左右),而靠江侧由于深槽贴岸,基岩面普遍较低(-5 m左右)。30 m平台宽度范围内基岩面高差12 m,平均坡度大于20°,局部区域岩面倾斜在40°左右。上部覆盖地层主要为全新统、更新统河流冲积层,下卧第三系-白垩系东湖群泥质砂岩(局部地段为砂砾岩、粉细砂岩)。码头区典型地质剖面见图2。

图2 工程地质典型剖面图Fig.2 Typical section of engineering geology

6)抗震设防标准

根据GB 18306—2001《中国地震动参数区划图》,勘区地震动峰值加速度为0.05g,对应地震基本烈度为Ⅵ度。

2 码头基础设计

2.1 桩基选型

考虑到长江行洪要求,根据规范及从业经验[2-3],码头应减少对行洪的影响,选用透空的高桩梁板式结构。由于集装箱码头使用荷载较大,其基础对地基强度及变形要求高,而本工程基岩埋深较浅(0~5 m),岩石主要为泥质砂岩,采用打入桩既无法满足弹性长桩的要求,又不能满足承载力要求,因此应采用嵌岩桩。嵌岩桩费用高、施工难度大、施工进度慢,因此如何减少工程造价、降低施工难度、缩短施工周期是工程设计需要重点考虑的因素。减少基桩数量是克服上述问题的有效措施。

实例工程码头前沿局部有矶头分布,基岩埋深浅且岩面陡,水深流急,设计高低水位差达17.05 m,基桩自由长度长,这些对施工稳桩都非常不利,如何稳桩是设计施工中的重点和难点。斜桩重心偏移,在流速大、埋深浅、坡面陡、悬臂长的不利情况下,桩身难稳定、易倾倒,施工难度远大于直桩,其投入大且质量安全风险高,因此,在满足使用要求的前提下,宜优先采用全直桩嵌岩方案。

根据工程的建设条件,结合以往的设计经验,实例工程采用灌注型嵌岩桩和预制型芯柱嵌岩钢管桩两种全直桩方案进行比选。同等条件下,灌注型嵌岩桩方案的结构整体刚度优于预制型芯柱嵌岩钢管桩方案,工程造价相对较低,经技术经济比较,实例工程推荐采用灌注型嵌岩全直桩方案。

2.2 水平变位控制

全直桩方案在一定程度上降低了稳桩、嵌岩施工难度,但也带来了码头水平变位控制不如斜桩方案的突出问题。本工程码头平台结构分段长度70 m,集装箱岸桥、船舶等作用荷载对码头水平变位影响较大,而码头使用又要求水平变位宜小,如何控制水平变位,保证码头结构安全使用是设计须重点解决的问题。根据设计及使用经验,配备岸桥或门机等大型设备的码头,设备操控室离码头面较高,水平变位过大将会影响设备操作人员的舒适度及安全感,通常将码头正常使用状态下最大水平位移控制在20 mm以内。在全直桩码头水平荷载作用不能减小的条件下,采取增大桩径、增加桩数、在适当的高程设置合适直径的钢横撑、设置抛石护桩棱体减小桩自由长度等措施均有利于减少码头水平变位[4]。

结构刚度越大变位越小,基桩的抗弯刚度与桩径的4次方成正比,增加桩径可明显增加桩的刚度,从而有效减小水平变位,但桩径增加过大又不经济,需合理确定桩径达到控制水平变位的最佳效果。增加桩数虽能增加码头结构整体刚度,相应减小水平变位,但基于桩基选型分析,增加桩数显然不合适。根据空间排架计算分析,排架桩之间在适当高程设置与排架桩和横梁变形相协调的钢横撑,可有效减小码头横向水平变位;钢横撑的设置也使基桩弯矩大幅减小,这主要是钢横撑的设置不仅增大了码头的整体刚度,同时降低了基桩上水平力的作用位置,有利于减小水平变位。在满足施工水位要求的情况下设计应尽可能降低横撑底高程,且下层钢横撑直径宜大。对以横向受力为主的码头结构,由于排架间距较大、纵撑刚度相对较小,增加纵撑可减小结构段的纵向水平变位,但对减小横向水平变位影响效果不大。抬高抛石护桩棱体顶高程能减小基桩计算长度,而结构的变形与长度4次方成正比,因此,缩短桩的计算长度可有效减小水平变位。综合考虑工程造价和码头前沿水深要求的前提下,设计应尽量抬高抛石棱体顶高程。

综上所述,设计重点是通过科学、精准计算分析选择合适的桩径、桩数、排架间距、桩距等,辅以在适当的高程设置合适直径的钢横撑、设置抛石护桩棱体等措施,将码头正常使用状态下的水平位移控制在20 mm内。

2.3 结构设计方案

按照满足结构安全使用要求的前提下,尽量减少基桩数量、缩短施工周期、降低施工难度及工程造价的原则,设计对大桩径、大排架间距、大桩距方案进行了深入研究,采用蚁群优化算法,从排架间距8~10 m、桩径1 500~2 000 mm、桩数4~6根中优化计算确定相对最优的平台桩基布置方案。通过优化计算分析,并考虑大直径桩与上部结构连接的耐久性问题(部分桩头铰接),最终采用φ1 800灌注型嵌岩桩,排架间距10 m,每榀排架设4根直桩、最大桩距9 m的大直径大跨度桩基方案。由此大幅减少了基桩数量,相应减少了桩柱的阻流作用,有利于汛期行洪和结构安全,同时也有效降低了稳桩的风险、缩短了工期和节省了投资。这种大跨度结构在使用荷载较大的集装箱码头中尚属首例。

优化后实例工程码头平台结构设计方案为:排架基础采用φ1 800灌注型嵌岩桩,排架间距10 m,每榀排架设4根直桩;桩与桩之间设置双层φ1 200的钢横撑;前方靠船构件与桩之间设置φ800钢横撑以增加平台横向刚度;码头前沿设置抛石护桩棱体以减少平台前排基桩自由长度;平台上部结构由横梁、前边梁、轨道梁、纵梁、迭合面板、钢系缆平台和钢靠船构件组成;平台面及下层系缆平台前方设有550 kN系船柱;每榀排架上设置DA-A500H低反力型橡胶护舷,同时在排架间设置了DA-A300H型橡胶护舷进行防护。码头平台结构断面见图3。

图3 码头平台结构断面图Fig.3 Section diagram of pier platform structure

2.4 稳桩方案

实例工程码头区地质基岩埋深较浅(0~5 m),水深流急,钢护筒悬臂段长度远大于入土(岩)长度,在水流力、偏心力等不利作用下,其自身稳定存在困难及风险,一旦失稳则直接造成工程质量安全事故,故施工期间稳桩问题是本工程的难点和工程成败的关键。

常见稳桩施工有搭设水上辅助钢平台、施打工程桩钢护筒作为钻孔钢平台支撑桩、进行抛填袋装砂稳桩等方式。经分析研究,搭设水上辅助钢平台稳桩方案虽然安全可靠,但平台的搭设需考虑长江汛期高水位的不利影响,当水位上涨至距码头桩顶高程一定距离,不满足搭设平台净空高度要求时,平台搭设将受限,且现场搭设工作量大、施工工序多、施工周期长、措施费用高;钢护筒干打稳桩方案虽可明显降低工程造价,但对施工区地质条件有一定要求,护筒需进入覆盖土层或基岩一定深度,方可保证其自身稳定,且该方案存在桩顶偏位易过大、护筒底易卷边,后续处理困难、质量不易保证的缺点,本工程基岩埋深浅且岩面陡,水深流急,基桩悬臂长,不具备干打条件,钢护筒干打稳桩方案对本工程不适用;抛填袋装砂稳桩方案相对造价低,宜在水下自然坡面平缓、水流流速小、防洪要求低区域实施,本工程水下地形陡、水深流急、防洪要求高,所需袋装砂棱体体积大、棱体不易成形,且出于长江行洪安全的考虑,水利部门也不允许在长江河道抛填沙袋进行稳桩,故抛填袋装砂稳桩方案亦不适用本工程。如何吸收各稳桩方案的优点、克服其缺点成为设计施工研究的重点,经深入研究、探讨,本工程最终采用了“栽桩”稳桩方案[5],较好地融合了各稳桩方案的优点。

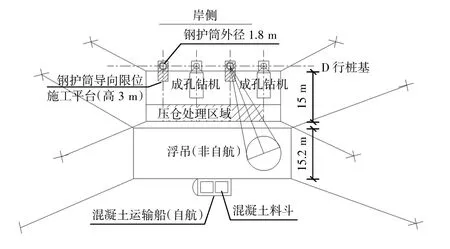

栽桩施工又名“植入法”,是通过植桩锚固体系的设计及单桩稳定性分析确定稳桩相关参数,采用GPS定位,水上船载钻机冲孔作业,进行桩位岩面引孔并通过混凝土锚固植入的钢护筒,利用锚固钢护筒作为支撑,搭设水上施工平台进行嵌岩桩施工的方案。

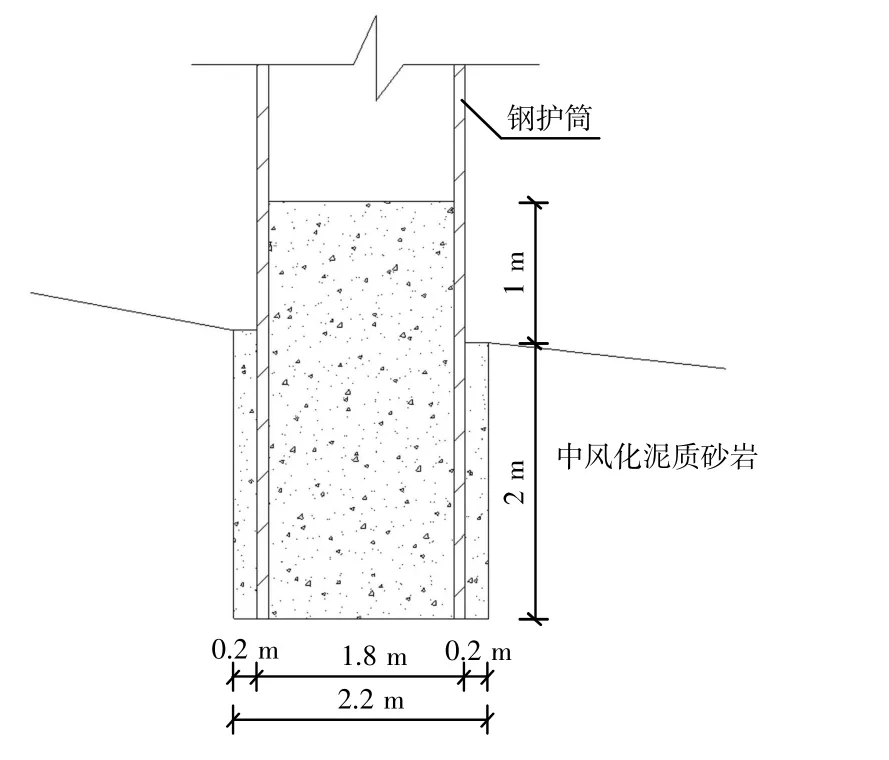

根据计算,结合设计与施工经验,本工程“栽桩”方案引孔直径2.2 m,引孔深度≥2 m(中风化岩面以下),最小锚固混凝土方量10.9 m3。栽桩工艺流程:船载钻机就位—理坡、平坡、引孔、清孔施工—钢护筒安放—植桩混凝土浇筑。引孔、植桩混凝土施工示意见图4;钢护筒植桩混凝土锚固见图5。

图4 引孔、植桩混凝土施工示意图Fig.4 Sketch of drilling holes and pile planting concrete construction

图5 钢护筒植桩混凝土锚固图Fig.5 Anchor sketch of steel casing pile planting concrete

施工船一次可定位4根桩,分2次完成4根钢护筒锚固,当植桩混凝土同条件试块强度达到10 MPa以上时,采用28号槽钢在钢护筒顶部连接后,施工船可重新移位施工。钢护筒与基岩的锚固效果好坏取决于钢护筒外侧的混凝土翻浆高度。护筒外侧翻浆高度越高,钢护筒被“蘑菇状”的混凝土包裹就越密实,其与基岩刚性连接就越长,锚固质量越好;反之,锚固质量越差。钢护筒底部开孔高度、开孔断面大小、锚固混凝土的配合比等因素对混凝土外翻高度影响较大,可根据工程地质条件,通过调整单桩翻浆孔口的开孔高度和开孔大小、调节混凝土配合比等技术措施提高钢护筒外侧的翻浆效果,保证单桩稳定性。本工程地质条件下,采取钢护筒开孔高度150 mm、孔口总宽为周长的40%、锚固混凝土水灰比为0.5并掺入5%缓凝剂和3%减水剂的措施,钢护筒翻浆效果最好;当翻浆高度达到2 m时,钢护筒便能与基岩形成刚性节点,保证钢护筒在最不利工况下的单桩稳定性,从而保证植桩平台的稳定性[6]。

栽桩施工工艺能够适应水位差大、水流急、基岩埋深浅且岩面陡等复杂的工程条件,保证在复杂条件下安放钢护筒的施工质量及其在嵌岩桩成孔过程中的稳定性。通过控制孔内沉渣厚度、混凝土质量及翻浆效果,有效地保证了钢护筒植入基岩的锚固质量;植桩平台较辅助钢管桩平台减少了辅助钢管桩和辅助钢横撑的投入,单位面积上能够节约50%的钢材用量;在机械投入上以驳船装载钻机代替大型水上打桩船机设备,减少了机械台班费用;船载钻机可同时冲孔作业,植桩速度快,植桩锚固后直接在钢护筒上搭设嵌岩施工平台和后期下横梁的承重体系,既减少了拆除辅助钢管桩和横撑流程,又不影响后续码头钢靠船构件、钢横撑、系缆平台安装和水下抛石等施工,有效减少了施工工序、加快了施工进度、节省了工程费用。“栽桩”方案也有效克服了辅助钢管桩支撑施工平台方案中钢护筒钻孔跟进过程中出现的漏浆、钢护筒沉降等问题;也避免了钢护筒干打导致的护筒底卷口及沉桩偏位过大等问题。

本工程“栽桩”稳桩方案在长江中游码头嵌岩桩施工中属首次成功采用,有效克服了工程稳桩施工难点,达到了预期效果。

3 基桩自平衡检测

实例工程为起步阶段工程,为验证桩基承载力、桩端土极限端阻力标准值、桩周土极限侧摩阻力标准值,实例工程桩基采用自平衡法进行了静载试验[7]。

桩基静载试验自平衡测试技术是将一种特制的加载装置(荷载箱)埋入桩内,并将荷载箱的高压油管和位移棒引到地面,由高压油泵向荷载箱充油,荷载箱将力传递到桩身,其上部桩身的摩阻力及自重与下部桩身的摩阻力及端阻力相平衡,根据向上、向下Q-S曲线判断桩承载力、桩基沉降、桩弹性压缩和岩土塑性变形。

测试按JT/J 738—2009《基桩静载试验自平衡法》对工程桩做检验性试验。加载、卸载分级进行,加载采用快速维持荷载法。本工程自平衡静载试验最大加载值为11 500 kN,由于试桩吨位较大,每级加载值为预估极限承载力的1/10;每级卸载量为2个加载级的荷载值。

以编号8D的试桩为代表,根据静载试验数据,试桩在加载到最大试验荷载时,桩身位移未出现陡变。根据自平衡测试结果换算成等效桩顶荷载、位移的计算流程,经计算得出8D桩等效桩顶荷载为18 348.70 kN,等效桩顶位移为10.92 mm。试验结果表明单桩竖向抗压极限承载力满足设计要求,达到了静载试验验证目的。8D试桩分析结果见表1。

表1 8D试桩分析结果Table 1 The analysis results of the test pile named 8D

4 结语

本文结合武汉新港阳逻港区三作业区一期工程起步工程实例,从结构选型、桩基布置优化、稳桩处理、基桩静载试验等方面进行了详细研究,得到结论如下:

1)基岩埋深浅且岩面陡、水深流急、水位差大区域的高桩码头采用大直径大跨度全直桩嵌岩方案水平变位可控,并可有效减小稳桩及嵌岩施工难度、缩短施工周期、降低工程造价,且有利于汛期行洪和结构安全。

2)“栽桩”稳桩方案能够适应基岩埋深浅且岩面陡、水深流急、水位差大等复杂的工程条件,保证在坡度较大的岩面上安放钢护筒的施工质量及其在嵌岩桩成孔过程中的稳定性;复杂工程条件下,相较辅助钢平台稳桩方案具有节约施工成本、加快施工进度的特点。

3)同传统的静载试验方法(堆载法和锚桩法)相比,自平衡法具有技术先进、测试自动化、省时、省力、经济、安全、不受场地条件限制、可同时测试多根桩等优点,实例工程自平衡静载试验结果与结构设计契合良好,表明工程设计经济安全合理。