大型多功能救援机的安全控制

2018-08-16梅广红

张 磊,梅广红,何 骞,刘 佳,梁 恒

(1. 中联重科股份有限公司 渭南分公司,陕西 渭南;2. 北京建筑机械化研究院有限公司,北京 100007)

[关键字]破拆救援机;控制系统;力矩限制

中联重科国内首台多功能救援机是一种通过多种属具的快速切换,可实现破拆,起重、高空救援等功能的大型多功能一体化救援设备,如图1所示。该装备作业功能多样化,作业环境复杂恶劣,对作业安全性要求极高。本文从大型破拆救援装备的状态估计与安全控制技术方面开展了相关研究工作,主要分为破拆救援装备安全状态评估、安全控制2个部分。

图1 多功能救援机虚拟样机展示

1 安全作业状态的在线评估

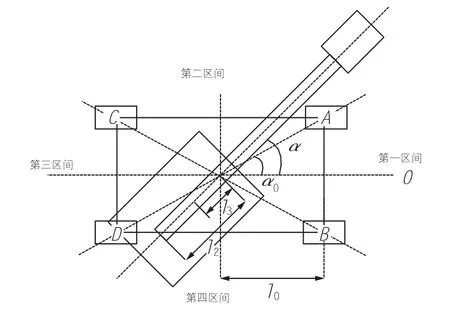

针对破拆救援装备而言,其对地支撑点源于车体底盘的2条履带。在高空作业的过程中为了确保不会发生倾翻事故,就必须保持力矩的平衡,保证倾翻力矩小于稳定力矩。其中倾翻力矩是导致破拆救援装备倾翻的力矩。同样,稳定力矩是保持破拆救援装备稳定、不倾翻的力矩。倾翻力矩与作业平台自重、作业载荷及转台转角、臂架举升角度、臂架伸出长度等因素有关。其中转台转角的不同决定着破拆装备具体会向哪个方向倾翻的危险,其力矩计算中参考的倾翻轴也因此不同。如图2所示,将转台转角0°的方向定义为前向,由于装备臂架系统可向前、后、左、右4个方向倾翻,所以可以转台转轴为中心,履带的端点为固定点,将作业空间划分为4个区域。由于转台可以360°旋转,所以对于4个区间中位置相对的2个区间,在计算安全作业空间时可同等对待。

图2 作业空间划分成4个区域

根据车体尺寸,划分出的4个区间如表1所示,其中k为整数。

表1 破拆救援装备的4个作业区域

为了防止破拆救援装备倾翻,作业空间中的安全作业区域即安全作业空间必须保证稳定力矩大于倾翻力矩。对于第一区间而言,要防止臂架向作业平台的方向倾翻,此时安全作业空间的确定描述如下:

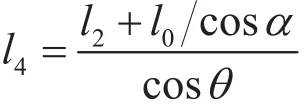

假设车体底盘重心位于中心位置,被转台转轴贯穿。倾翻轴为前轮连线AB,l0为底盘中心与倾翻轴之间的距离,l2为臂架与转台之间铰接点到转台转轴的距离,l3为转台总成的重心与底盘中心间的距离,底盘所受重力为G0,转台所受重力为G1,负载的质量为mp,则

l4为产生稳定力矩的臂架的长度,当臂架的总长度超过l4时,超过l4的臂架以及作业平台中的负载将会产生倾翻力矩。

由于本节考虑的破拆救援装备臂架由三级臂组成,假设每一级臂的材质均匀,每一级臂的中心都位于其几何中心处,其线密度可分别用ρ1、ρ2、ρ3表示,三级臂的长度分别用L1、L2和L3表示,臂架的总长度可用LB表示,通过与l4的比较可确定破拆救援装备的稳定力矩和倾翻力矩。

当l4≤L1时,稳定力矩包括底盘相对倾翻轴的力矩G0l0,转台相对倾翻轴的力矩G1(l3cosα+l0),一级臂在倾翻轴内部分相对倾翻轴的力矩ρ1gl4(l2cosα+l0)/2;倾翻力矩包括一级臂倾翻轴以外部分相对倾翻轴的力矩ρ1g(L1-l4)

当L1≤l4<(L1+L2)时,稳定力矩包括底盘相对倾翻轴的力矩G0l0,转台相对倾翻轴的力矩G1(l3cosα+l0);一级臂相对倾翻轴的力矩

当L1+L2≤l4<LB时,稳定力矩包括底盘相对倾翻轴的力矩G0l0,转台相对倾翻轴的力矩G1(l3cosα+l0),一级臂相对倾翻轴的力矩11gLρ力矩包括三级臂在倾翻轴以外部分相对倾翻轴的力

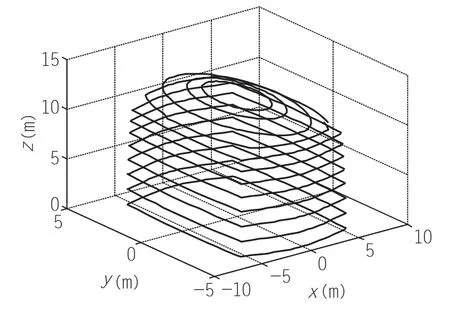

通过计算不同情况下稳定力矩大于倾翻力矩时LB的最大值,就可以确定第一作业区间内相对安全的作业空间范围。同理,在变换倾翻轴之后,很容易在第二、三、四作业空间得到相应的分析结果。通过理论计算给出当高空作业平台负载为200kg时,三维空间的幅度限制曲线如图3所示,可见安全作业空间与可达工作空间不同,是一个不规则的几何形状体。

图3 高空作业平台负载为200kg时,三维空间的幅度限制曲线

2 破拆装备安全预警与控制技术

破拆装备作业过程的安全性是其应用中的首要前提,不仅要保证设备自身的运行安全,还要确保作业人员的安全,因此需要对其安全控制技术开展研究。

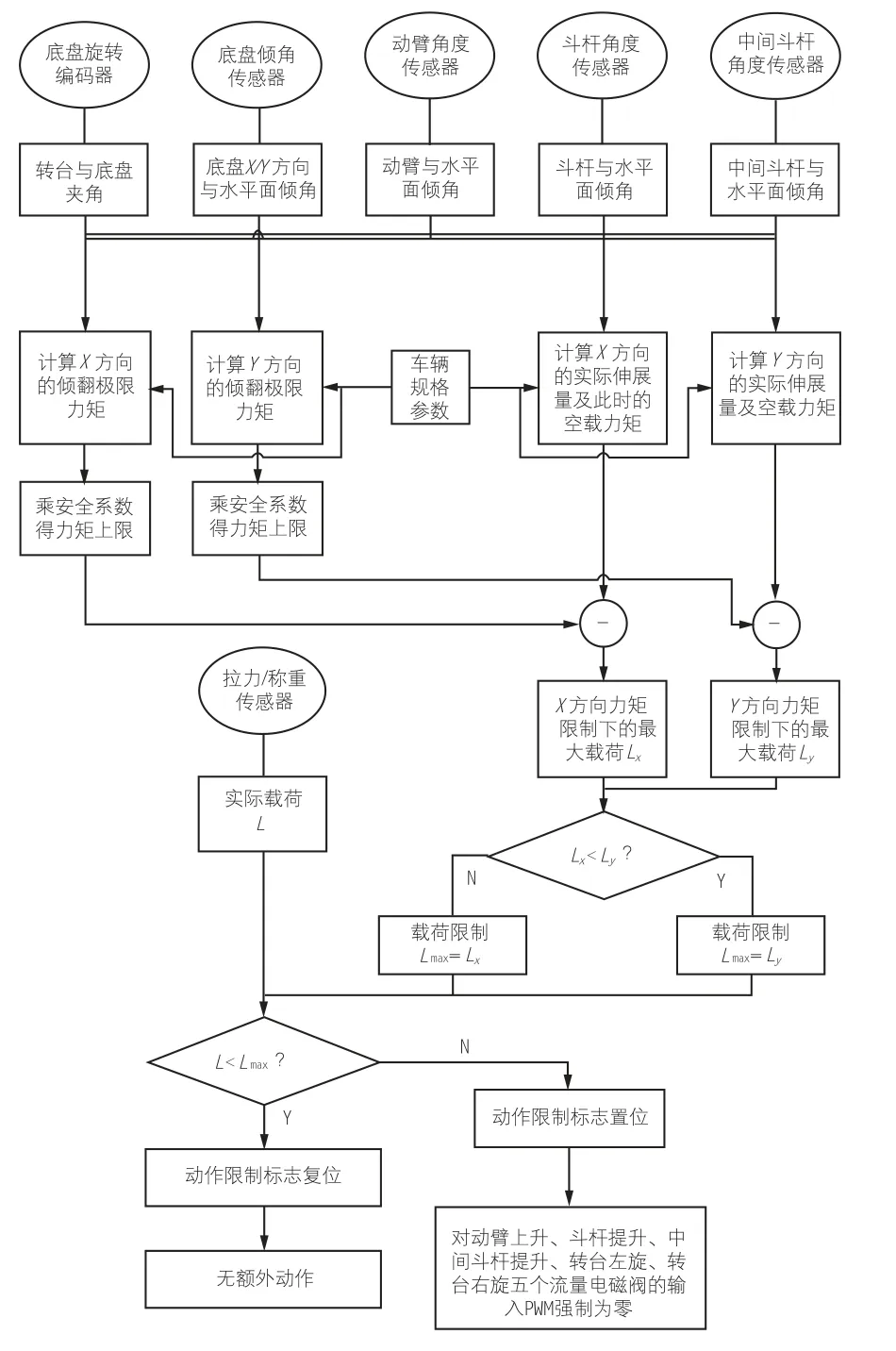

(1)动态防倾翻安全控制。将各臂、各油缸的重量、重心位置等参数以及底盘稳定力矩等参数设定到控制器中,由控制器根据检测的载荷情况(高空作业、起重模式下)、各臂的位姿变化情况、臂架方位情况实时计算当前的倾翻力矩,根据不同模式下设定的不同安全系数,实时计算出安全作业情况下的幅度报警值和限幅值,进行报警和动作限制,禁止使作业幅度变大方向的比例阀控制。动态防倾翻安全控制的控制流程图如图4所示。

图4 动态防倾翻安全控制的控制流程图

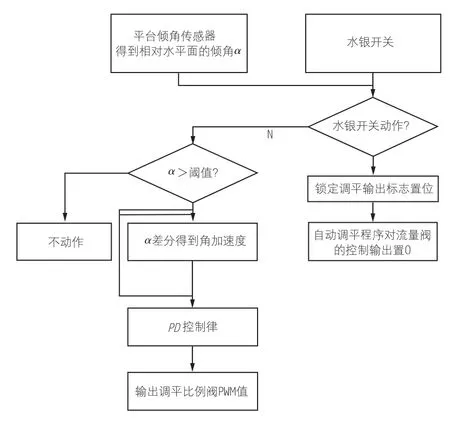

(2)平台调平控制。当平台倾斜角度超过安全限位时,切断阀门输出的控制开关,使臂架处于输出锁定状态;当平台倾斜角度在安全范围内时,根据检测的平台倾斜角度,控制平台调平比例阀,实现平台的调平控制。调平时为避免调平过程出现震荡,在接近水平位置设置阈值,当倾斜角度在阈值之内时不予调节。平台调平的控制流程如图5所示。

图5 平台调平的控制流程

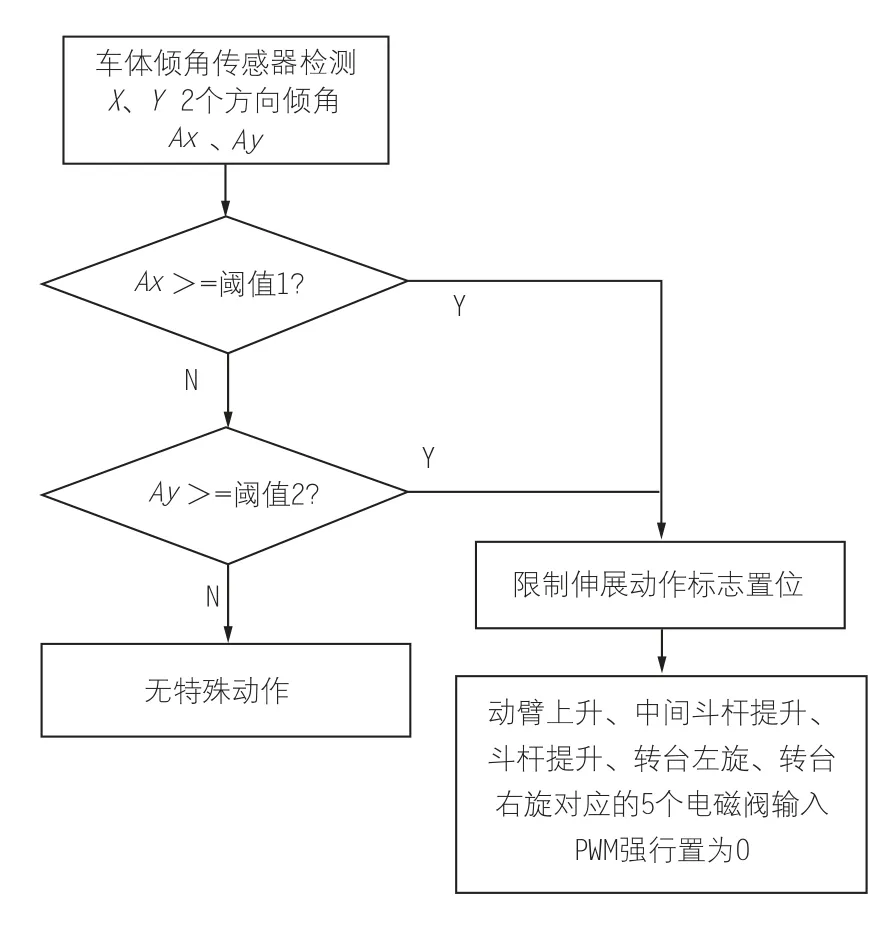

(3)底盘倾斜保护控制。本设备无支腿设计,在控制中设定底盘倾角安全阈值。若底盘的倾斜角度过大,则禁止整车臂架的底盘旋转、向上变幅、臂架伸展等运动,并提示操作人员将停车位置整平后再作业。底盘倾斜保护的控制模块设计如图6所示。

图6 底盘倾斜保护的控制模块设计

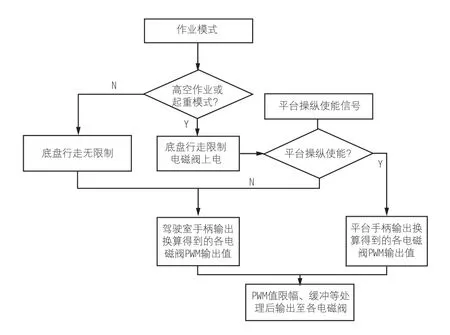

(4)上下车互锁控制。在高空作业模式下,若检测到平台操纵使能按钮,则限制在驾驶室操纵整车。驾驶员发现紧急情况时,可通过切换至准备模式接管整车作业。若驾驶员将工作模式选为高空作业模式和起吊模式,则锁定下车运动功能,限制底盘的行走,并在显示器上作出相应指示。上下车互锁功能通过控制逻辑软件实现,控制模块设计如图7所示。

图7 上下车互锁控制模块设计

(5)起吊保护功能。起吊顶端限位:通过起吊限位进行起吊物是否到达臂架顶端的判断,及时对卷扬机进行控制,避免对臂架或钢丝绳造成损坏。起吊载荷限制:通过拉力传感器检测起吊过程拉力的异常变化,判断钢丝绳断裂、超载等情况的发生,及时进行保护。

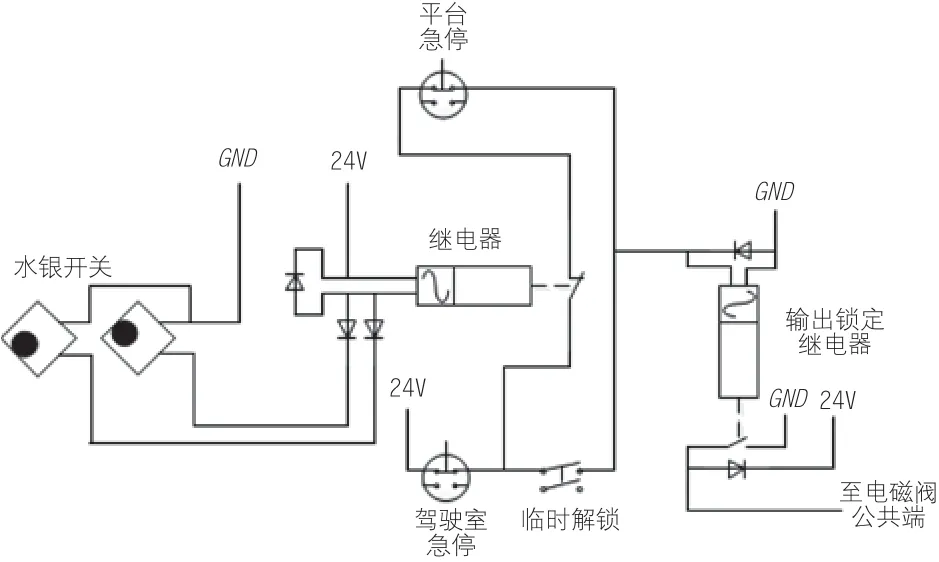

(6)紧急停机控制功能。在驾驶室和高空平台上均安装有急停按钮,当按下急停按钮后或平台倾斜超过限定角度时,控制器软件和电路硬件切断所有动作的输出,整车处于输出锁定动作状态;在紧急停机状态下,当需要临时控制整车动作时,可通过手动按下急停解锁按键操作整车。为了保证紧急情况下控制系统对于安全保护的快速性和安全性,该应急停机功能由电气硬件实现,控制电路如图8所示。该应急信号同时被采集进入控制器,通过软件对控制逻辑进行应急动作调整。

图8 紧急停机控制电路图

3 结束语

根据大型多功能救援机的工作特点,从破拆装备作业过程的安全控制方面进行研究,实现了动态防倾翻安全监控、底盘倾斜保护、上下车动作互锁、高空平台在线调平、起吊过载保护等安全控制功能。该课题的实施填补了我国在大型多功能救援装备安全智能控制方面的空白,提高了我国高端装备制造的控制安全性。