影响卧螺离心脱水机正常运行的问题及处理措施

2018-08-16陈伟东

陈伟东

(广东粤电新会发电有限公司,广东 江门 529149)

火力发电厂水处理过程中会产生一定量的污泥,这些污泥主要有废水预处理系统(净水站)沉淀的污泥、工业废水处理站沉淀的污泥和脱硫废水处理站沉淀的污泥。《中华人民共和国固体废物污染环境防治法》规定,需定期将该部分普通污泥转运、堆放、制砖与利用处置,做到资源化利用,不对环境造成任何二次污染,不得发生环境危害事件。电厂一般都委托有污泥处理资质的市政垃圾处理公司分类回收处理。

火力发电厂水处理中产生的污泥,含水率高达96%,不利于运输和资源再利用,一般均会采用机械脱水产出泥块。机械脱水的种类很多,按脱水原理可分为真空过滤脱水、压滤脱水及离心脱水三大类。电厂脱硫废水处理站沉淀的污泥脱水多选用板框压滤脱水机,净水站和工业废水处理站普遍选用卧螺离心脱水机。而卧螺离心脱水机的运行问题更为突出,如果系统设置不完整,使用或维护不当都会造成机组无法正常运行。

1 卧螺离心脱水机组系统组成及其工作原理

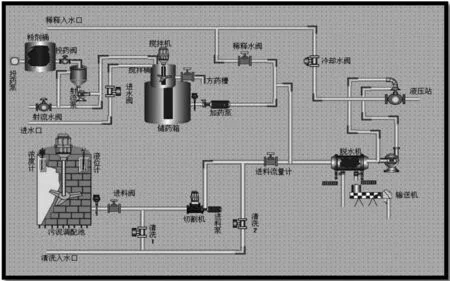

卧螺离心脱水机组系统主要由卧式螺旋离心脱水机、絮凝剂配药投加装置、污泥调配池、破碎切割机、进料泵、加药泵、污泥输送机、液压站、清水泵和全自动控制系统等装置构成,如图1所示。

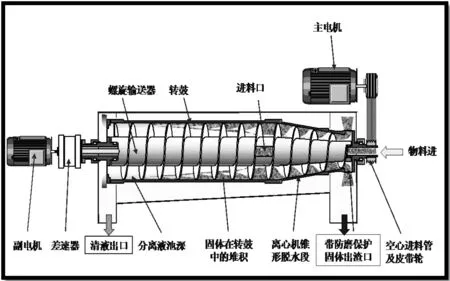

卧螺离心脱水机是卧式螺旋沉降离心机的简称,它主要由带空腔的转鼓、差速器、螺旋输送器、壳体和电机等组成,其工作原理为:当要分离的液态污泥进入离心机转鼓腔后,高速旋转的转鼓产生强大的离心力,比液相密度大的污泥颗粒在离心力的作用下快速沉降到转鼓内壁,形成固环层,离心机内部的螺旋输送器把沉积在转鼓内壁的固相污泥颗粒推向转鼓小端锥形脱水段进一步脱水,然后经固体出渣口排出,分离后的水则从转鼓大端的溢流堰流出。卧螺离心脱 水机本体基本结构如图2所示。

图1 卧螺离心脱水机组系统

图2 卧螺离心脱水机本体基本结构

2 影响卧螺离心机正常运行的选型设置问题

2.1 没选用成套设备

人们不选用成套设备,会造成系统设置不合理、参数不匹配、缺少必需的设备以及自动化水平低等问题,如没设置污泥调配池、絮凝剂配药投加系统自动化水平低、没设置污泥破碎切割机等。

2.2 转鼓长径比选择不正确

转鼓的长度与直径的比值叫长径比,长径比值越大,脱水的含固率就越高,当长径比小于4时,泥水还没有完全分离就被甩出,因而脱泥不会太干,但转鼓过长又会使性价比下降,增加能耗。

3 影响卧螺离心脱水机运行的主要问题及处理措施

影响卧螺离心脱水机正常运行的问题有很多,本文提出了一些可提高机组系统运行质量的处理措施。

3.1 确定开机顺序

一定要遵守螺旋离心机先开原则,以确保离心机运行的安全。在设备清洗之后,离心机内部总有少量的物料残渣留下,如果离心机较长时间停放未运行,残留的固渣会沉积在底部并且比较坚硬。所以,人们利用螺旋先开的原则,能够更大程度地保证以后转鼓的顺利启动。在离心机转速完全达到设定值且运转完全正常后,才可以启动进料系统。

3.2 投加合适的絮凝剂

在污泥脱水处理过程中,投加一定量的絮凝剂对污泥进行预处理,这对污泥脱水性能的有着非常重要的影响。实际运行中,选择阳离子的聚丙烯酰胺类絮凝剂较多,但人们需要根据前端水来水的特性来判断,也有使用阴离子聚丙烯酰胺。卧螺离心脱水机组絮凝剂单耗通常为2~5 kg/tDS,随着离心脱水机进泥量的增加,离心脱水机絮凝剂的单耗也不断增加,污泥回收率随之降低。实际运行情况表明,在絮凝剂投加量达到一定程度后,投加絮凝剂的多少对离心脱水的泥块含固率的影响很小。絮凝剂用量太大,不仅造成浪费,而且处理效果没有显著提高。由于离心脱水机设备性能的差异,同样性质的污泥在使用相同型号絮凝剂的情况下,要达到理想的出泥效果也会产生不同的絮凝剂消耗量。

3.3 确定合理的污泥处理负荷

污泥负荷是指每小时处理的污泥的重量。调整离心体的污泥处理负荷,对污泥脱水效果有很大影响,当进泥流量达到一定程度,所带入的悬浮物含量超过离心脱水机所能承受的最大污泥负荷时,脱水机扭矩力增加,脱水机保护动作,机器将无法正常运转。这时若是采用液压马达差速器的离心脱水机,压差也将达到峰值。然后反馈给脱水机螺旋一个速度调整信号,转鼓与螺旋的转速差会增大,加快速度推出固体物料,但因为固体物料分离的时间较短,沉降时间有限,脱出的固体物料含水量会比较大。而在排水侧,因为固体物料没有充分分离就排出,所以排出的水会比较浑浊。此时,若污泥泵具备变频调速功能,离心脱水机会给出一个反馈信号,影响污泥泵减小出力,降低负荷。

3.4 调节并确定转鼓转速

转鼓转速的调节需要通过变频电机或液压马达来实现。转转速鼓的提高,作用在污泥上的离心力也会相应增加,污泥沉降与分离速度更快。如果作用力太大,可能导致污泥絮体分解破碎,反而影响脱水效果。另外,转速增加导致设备的磨损也可能增加。通常,脱水机厂家在出厂设计时将转速范围控制在2 500~2 850 r/min,这是一个比较好的平衡点。使用人员可以在厂家的配合下,经过多次调试,产出满意的泥块后确定合理的转速。

3.5 确定合适的差速

出泥干度、清液质量和排渣能力是卧螺离心脱水机运行中最重要的指标,该指标受脱水机差速直接影响。目前,大多使用的卧螺离心脱水机采用的是机械齿轮箱式的差速调节系统,是由电机装上皮带,带动螺旋转动,与同样旋转的转鼓形成转速差,从而获得扭矩力推动物料。电机上装有变频器调整频率来改变转速,从而获得不同的扭矩力。

另一种差速调节采用驱动。液压螺旋驱动系统由液压差速器、液压泵站和控制系统组成。差速器壳体(定子)直接用螺栓连接到离心脱水机转鼓,转子通过花键轴连接到离心脱水机的螺旋上。液压差速器是一个低速高扭矩的液压马达,具有恒定的工作容积。液压油在液压差速器和液压泵站之间循环流动。液压油通过分配器由活塞施加力在凸轮盘上。这个力的切向分力引起转子转动,从而带动螺旋的转动。

很多电厂污泥浓度波动频繁,机械齿轮箱式的差速调节系统反馈精度跟不上,设备没做到完全自动,造成了频繁故障情况的出现。差转速增大时,污泥在离心脱水机内的停留时间缩短,并加大了对液环层滤池的扰动,污泥的回收率和泥块的含固率都将降低,但增大差转速可提高离心脱水机的处理能力。差转速减少时,污泥在离心脱水机内的停留时间延长,对液环层滤池的扰动也减轻,污泥回收率和泥块含固率都将提高,但离心脱水机的处理能力将降低。所以,人们应根据出泥干度、清液质量的情况来及时调整差速。在实际运行中,人们可以观察主电机的扭矩值来调整差速,当离心脱水机主电机扭矩控制在10%~14%,可以得到较好的泥块含水率和污泥回收率;当螺旋扭矩不断上升且超过25%时,就应及时加大差速将转鼓内的污泥排出,避免造成主电机过扭矩停车[1]。

3.6 调整和确定液环层厚度

卧螺离心脱水机在进行污泥脱水时,转鼓螺旋外会形成固环层、液环层和脱水段。当进泥量一定时,如果液环层(即液池)厚度较大,污泥在离心脱水机内的停留时间就长,污泥在液环层内进行分离的时间就越长,使得固液分离更彻底。如果离心脱水机内的液环层厚度降低,污泥在离心脱水机内的停留时间短,还没有充分沉降分离就从排水侧排出,会导致排水浑浊、含泥量高。但液环层(即液池)厚度较大会导致脱水机处理量的降低。所以,液环层滤池深度也是离心脱水机非常关键的辅助参数之一。根据实际情况,泥饼含水率控制在80%以下,固体含固量大于25%时,更有利于泥块包装运输或制砖等处置。因此,合理地调节液环层高度能使泥块干度与清液质量达到最佳组合[2]。一般情况下,很多设备供应商在设备出厂时预先对液位挡板进行调节,但因不同的使用现场条件存在差异,若运行状态不理想,使用者可请设备厂家工程师配合进行现场液位挡板的调整,使其更加满足实际需求。

3.7 保证设备及时自动清洗

即使设备有很好的使用效果,人们也需注意卧螺离心脱水机的内部清洗。例如,停机前充分清洗上清液返流管,清理进泥螺杆泵,定期检查卧螺离心机内部是否已冲洗干净,预防下次使用时堵塞。

4 结语

影响离心机脱水效果的问题因素很多,并且各个问题又互相影响。因此,在卧式螺旋离心机进行污泥脱水的过程中,人们必须保证正确的开机和关机顺序,选择合适的药剂、进泥量、转速和差速等参数,掌握正确的操作方法,这样才能较好地达到脱水产泥要求,保证设备稳定运行和延长设备使用寿命。