一起1 000 kV特高压并联电抗器内部故障分析

2018-08-15黄道均

束 畅,章 茜,高 燃,黄道均,马 凯

(国网安徽省电力有限公司检修分公司,安徽 合肥 230009)

特高压并联电抗器(简称高抗)是连接在特高压输电线路的始、末端和大地之间的电气设备,其主要任务是补偿无功功率。除此之外,它可以减小轻载线路中电容效应所引起的电压抬升和操作过电压,改善沿线无功功率和电压分布,提高线路功率因数,加速潜供电流的熄灭,增加系统稳定性和输送电力能力[1]。

2 250/1 100;油箱结构:钟罩式。

1 油中溶解气体分析

1.1 原理

当油浸式电抗器内部发生油纸老化、发热甚至局部放电等缺陷时,设备内部会产生多种气体(如氢气、一氧化碳、二氧化碳、烃类等),产生气体较少时,这些气体会溶解在变压器油中,气体种类和含量不同可以反映不同的故障类型,通过仪器将变压器油和气体分离,对气体成分、含量检测,通过“三比值”法则判断故障类型,从而诊断电抗器内部绝缘状况[2]。

1.2 实例分析

高抗自投运以来,油中含气量变化见表1。油化试验中的油色谱乙炔指标未见异常。2014年12月有激增现象,12月15日凌晨油样中乙炔含量由1.4 μL/L突然增长至3.9 μL/L; 12月15日8:00增长至5.3 μL/L;12月15日18:00为4.52 μL/L;12月18日18:00为4.13 μL/L;总烃由22.5 μL/L增至181.6 μL/L;一氧化碳和二氧化碳基本无变化。

表1 2014年油中含气量变化 μL/L

相对产气率是指某时间段内气体含量增加至原有值的平均数,通过对不同时刻所取油样进行气体分析。12月14日20:00至12月15日00:00 5 h总烃的相对产气速率计算得:

(1)

12月15日00:00至12月15日02:00 2 h总烃的相对产气速率计算:

(2)

式中:r1、r2为对应时间段相对产气率;C1、C2表示对应某时刻的气体含量;Δt1、Δt2表示对应时间段的时间差。

综合分析,15日凌晨2 h的产气率为14日5 h产气率的3.47倍,呈明显上升趋势,且乙炔含量自14—15日又大幅度上升,根据规程总烃的相对产气率大于10%时,应进行进一步诊断,且气体中有乙炔产生,初步判断有放电现象。但尚不能确定放电点位置,需通过其他检测手段准确定位[3]。

2 带电检测的应用

2.1 超声波局部放电检测

局部放电是指在运行电气设备在强电场作用下,部分区域或位置发生微小放电,而没有形成贯穿性施加电压,即主绝缘尚未被击穿,局部放电时放电点会产生不同频率的超声波信号[4]。超声波局部放电检测是对这些信号进行采集、处理和分析,并根据结果诊断设备状态的一种检测手段。

当设备内部存在局部放电时,随着放电的进行会发生向四周发散传播爆裂状的声波,在设备外沿面上安装超声波传感器来接收声波信号,并将声波转换成电信号,分析电信号的异常及变化规律,就能对高抗内部局部放电水平进行判断,根据测得电信号强弱预判局部放电点的位置,即为超声波局部放电检测法[5]。

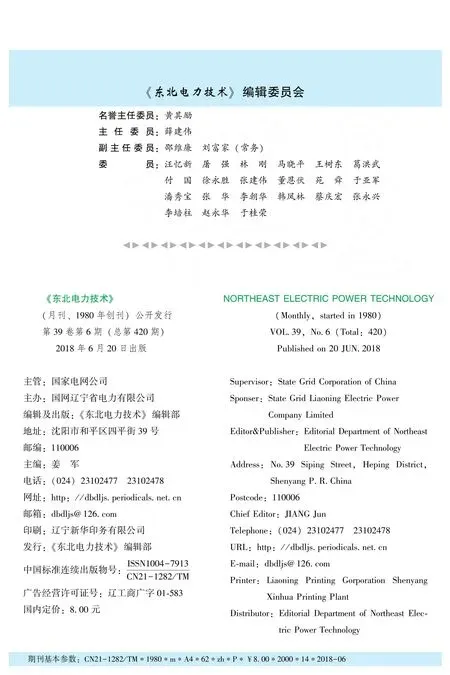

超声波具有很强的穿透介质能力,并且在通过不同介质时波形会发生畸变,主要表现为幅值衰减,超声波在电力设备常见介质中的传播速度和衰减率见表2。

表2 超声波在介质中传播速度和衰减率

变电站有很多电磁信号干扰源,为使局放测量更加精确,需要屏蔽或绕开干扰频率[6]。一般情况下,局部放电产生的声波在气体中传播频率约为0~10 kHz,在变压器油及油箱外壳中传播频率约为30~550 kHz。由于运行中电抗器铁芯的振动噪声大多在20 kHz以下,但频率越高,在传送过程中的衰减程度越大[7]。因此,超声波局部放电检测频率一般在10~600 kHz,本次测试用仪器频带宽为40~300 kHz。

在高抗4个侧面,每个面分别选取上、中、下各3个点进行超声波局部放电测试,分别对其编号①—,测试结果见表3。

表3 高抗12个位置的局部放电值 pC

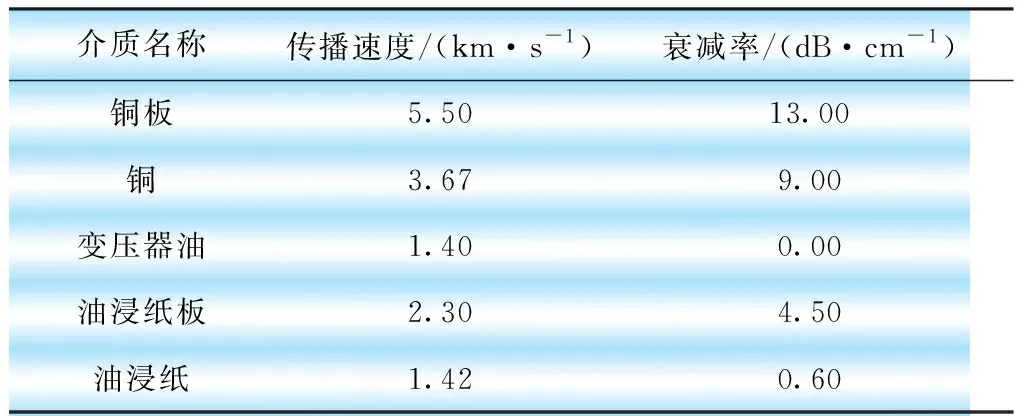

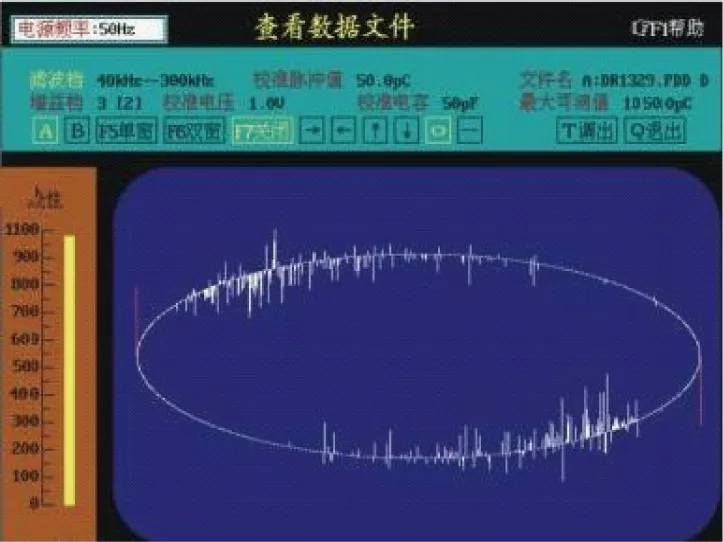

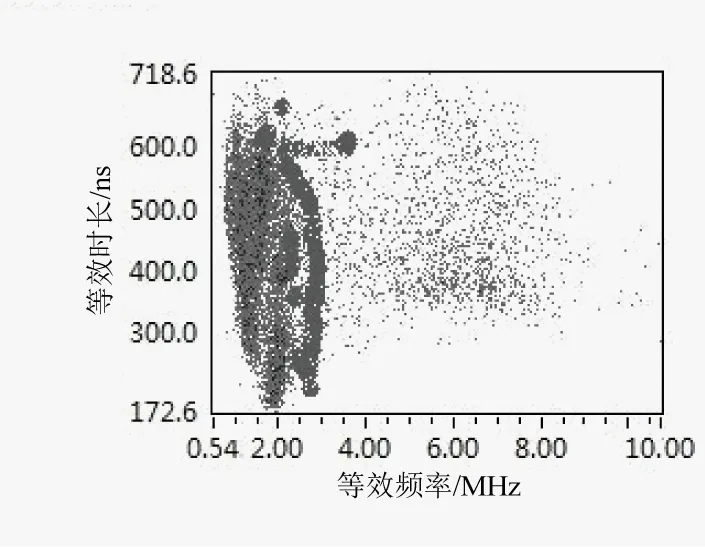

结果表明,放电量大于1 000 pC位置有一处(测试点④)。经过使用不同信号的局部放电测试仪对比可知,确定测试点④的放电量相对固定,稳定在1 000 pC附近,测试点④的局部放电图谱如图1所示,测试点⑥超声波检测图相位幅度频谱如图2所示,测试点⑥频域图谱如图3所示。

由于超声波局部放电反映的是声波信号,因此检测数据的大小可能高抗内部发生局部放电而接受到的声波信号,也可能是由于高抗自身振动引起的铁芯夹件振动而接收到的声波信号,但无论如何均可以根据测试结果的大小,确定高压电抗器内部的声源或者是放电部位,本次测量数据较大的部位均在高抗的西侧面上部附近[8]。

图1 位置④的局部放电图谱

图2 高抗超声波检测相位-幅度图谱

图3 高抗超声波检测频域图谱

2.2 特高频局部放电测试

特高频局部放电测试法(UHF法)是电气设备局部放电检测的一种新方法。局部放电通常会伴有正、负电荷的产生、中和,变压器油分解等物理和化学变化。在放电路径中会产生时间极短、幅值很大的脉冲电流,当电流脉冲的陡度较大时,电磁波信号的特高频分量十分明显,利用设备测量这个特高频分量可以判断放电情况[9]。

变压器油中放电脉冲的上升沿很陡,能量很大,通常在1 ns以内,所以局部放电能够激发出高频率的电磁波,其数量级可达GHz[10]。通过在变压器上方安装传感器可接收辐射产生的UHF电磁波,进而实现UHF法局部放电检测。

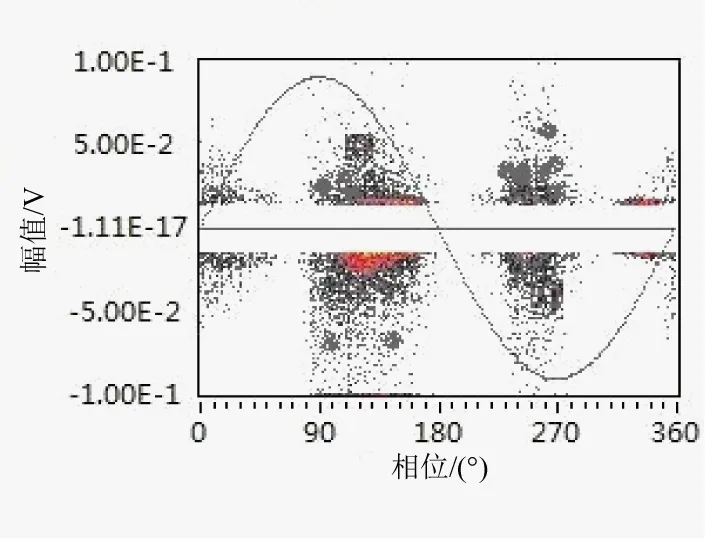

采用PD71型特高频局部放电测试仪对高抗进行局部放电检测,将外置式传感器贴于高抗表面,并使用耦合剂处理,传感器放置在西面上部(即位置④)、西面下部(即位置⑥),仪器显示能检测到异常信号。

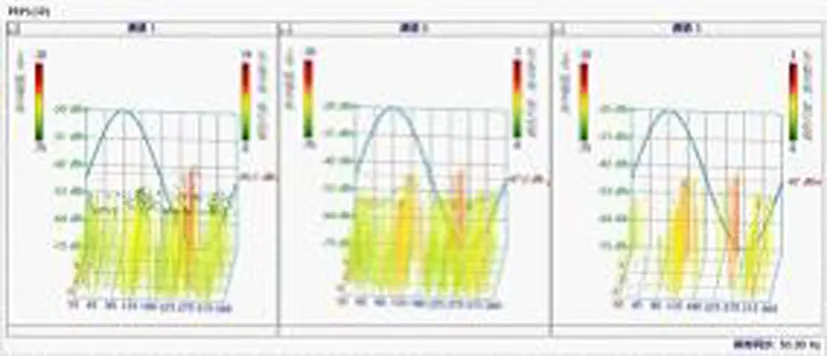

通过图4、图5所示的局部放电相位统计谱图(简称PRPD)、脉冲序列分布谱图(简称PRPS)中可以看出,确有异常信号分散在通道1和通道2,但通道3不明显,故不能完全确定放电大小及位置。目前,特高频法局部放电测试的实用性也面临着一些问题,其测量机理是对局放脉冲电流的电磁波测量,而电磁波的强弱和放电量的数量关系不能确定,因此无法进行视在放电量的标定。通常情况下,外置式传感器灵敏度明显低于内置式,如果安装内置式传感器,就务必将设备内部结构上进行一些改动,对高压设备来说,电磁环境、内部场强都需要进行调整,所以给变压器设计增加了不可预知的因素。目前,一般是在设备外壁预埋传感器开孔或利用注、放油阀或者在线监测接口将特高频传感器伸进变压器箱体。这种检测方法的实际应用中还存在一定缺陷[11]。

图4 三通道PRPD图谱

图5 三通道PRPS图谱

3 吊罩前试验及检查

3.1 吊罩前试验

放油吊罩前对三相高抗进行直流电阻测试,折算到20 ℃下,与出厂试验数据趋势一致,利用纵横比法分析,与出厂试验数据相符,排除了绕组电流回路故障。随后进行铁芯与夹件的绝缘电阻测量,结果见表4。

表4 吊罩前绝缘电阻试验

3.2 吊罩检查

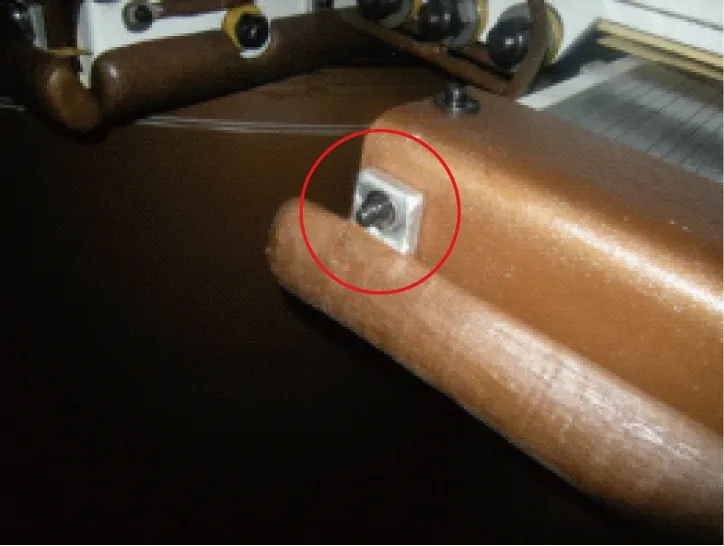

从油箱下部人孔进箱开始检查,排查故障点。在散热器侧,夹件A柱下部磁分路的绝缘纸板与绝缘端圈之间发现一断裂的屏蔽帽,取出屏蔽帽后,发现磁分路绝缘纸板和绝缘端圈有2处明显的烧蚀痕迹,其中磁分路绝缘纸板处为5 mm×6 mm的椭圆形,深度约1 mm,绝缘端圈处为宽度2 mm的三角形,深度约1 mm,另外一处是黑点,如图6与图7所示。同时,在对应的A柱上部磁分路的屏蔽管处发现断裂的屏蔽帽残痕,具体故障点如图8所示。

随后进一步对所有接地螺栓和紧固件进行全面检查,未发现其他任何异常情况,并对磁分路区域进行重点排查,未发现异常。随后开始消除清理故障点,对绝缘端圈的烧蚀部位及绝缘纸板的碳化痕迹进行清除,对断裂的屏蔽帽进行更换。对高抗油箱内部进行全面清理和检查,未发现其他异常。

图6 掉落的屏蔽帽

图7 掉落的屏蔽帽以及放电点

图8 失去屏蔽帽的螺栓

4 结果分析

本文从高抗油色谱乙炔数据异常入手,通过含气量计算,超声波局部放电测量及特高频局部放电测量,对高抗内部疑似放电情况分析,最终通过吊罩内检查出故障点,并进行处理。

屏蔽帽断裂脱落是此次故障发生的原因,掉落过程经过高电场区域,最终所产生的放电和过热引起油色谱的异常。 上述烧蚀和碳化痕迹与运行中出现的油色谱特征气体含量基本吻合,也与运行中检测到明显的高频和超声局部放电信号相一致, 该故障发生的机理是:掉落在磁分路绝缘纸板上的磁性屏蔽帽处于低电位,而相邻绝缘端圈受 A 柱下端1 000 kV 电压作用有一定的高电位,因此在磁性屏蔽帽与绝缘端圈的接触处有2处烧蚀痕迹,属于一定能量的局部放电烧损。由于该磁性屏蔽帽所处的位置主要由磁分路绝缘纸板支撑, 一旦与绝缘端圈的烧蚀痕迹达到一定深度以后,局部放电可能会进一步降低甚至消失。 磁性屏蔽帽在高磁场区域发热形成局部过热也是形成该区域碳化的原因。电抗器的振动对该磁性屏蔽帽与绝缘端圈的电热烧蚀也起到一定程度的作用。

5 结束语

加强对大型变压器类设备在线监测装置跟踪力度,发现异常及时采用多种方法进行诊断,并综合对比分析,从而得出可靠的结论。对变压器部件进行驻厂、竣工、交接环节验收,严控设备质量关,敦促变压器厂商加大对其零配件供应商提供配件的检测力度,提高缺陷部件的检出率,加大金属技术监督力度,防止不良设备流入电网。