基于节流孔板的单注油器汽轮机油系统优化设计

2018-08-15王孟

王 孟

(洛阳中重发电设备有限责任公司,洛阳 471003)

汽轮机的供油系统是汽轮机主要系统之一,也是关系到汽轮机安全和无事故运行的关键系统。在机组运行中,即使短暂中断供油,也会造成严重的设备事故,因此要求供油系统务必做到安全可靠而又经济实用[1]。对于小功率汽轮机,它主要包括调节、保安和润滑三个供油系统。其中,润滑油系统主要向汽轮机、发电机和盘车装置供应润滑油,保证其润滑和冷却。轴承进口油压要求0.08~0.12MPa,油压对轴承高速旋转时形成油膜至关重要,因而要求在汽轮机组启动、运行、停机任何时刻保持油压波动在要求的范围内。

小功率汽轮机(6000kW以下)在正常运行时一般由“轴头主油泵+单注油器”模式供油,此结构简单、可靠、节能。为保证调节、保安系统和注油器喷射用油,故主油泵出口压力比汽轮机润滑油压力要高得多,一般在0.9MPa左右,考虑机组在启动、暖机过程中主油泵无法迅速投入,故设置有启动油泵一台,其压力略低于主油泵压力,在0.8MPa左右。出于对汽轮机组安全考虑,还分别配备了交、直流润滑油泵作为备用,其出口压力较低,约为0.25MPa。

1 项目背景

洛阳中重发电设备有限责任公司一台N5-2.0凝汽式汽轮机在安装调试中出现润滑油压不稳定,当启动油泵或者主油泵处于工作状态时通过润滑油压调整阀维持润滑油压0.11MPa,但是在进行润滑泵连锁试验时发现润滑油压仅有0.05MPa,需要人为重新调节润滑油压调整阀维持油压正常。但是,在机组运行中,正常、危急停机且启动油泵无法正常投入时,操作人员无法迅速到达现场调整润滑油压,存在一定的安全隐患。

2 原因分析及优化措施

2.1 原因分析

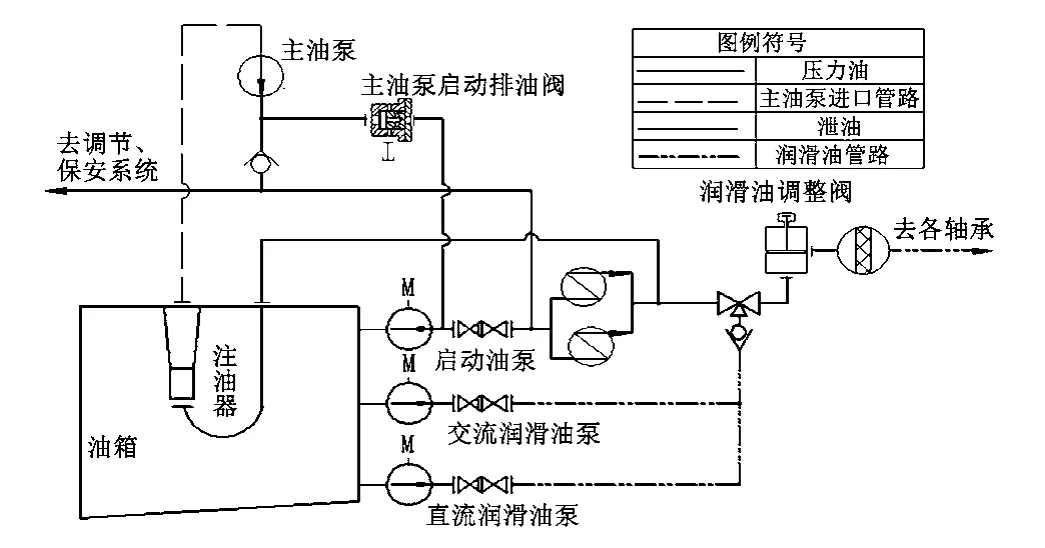

经分析认为,泵的出口压力不匹配是主要原因,如图1所示。主油泵及启动泵出口压力为0.8~1.0MPa,而交、直流润滑泵出口压力均为0.255MPa。若机组启动初次按润滑泵调节润滑油压,则切换至启动泵和主油泵时润滑油压偏高;若机组启动初次按启动泵调节润滑油压,在切换至润滑泵后时润滑油压偏低。均需对润滑油压进行二次调节,可操作性差。

2.2 改进措施

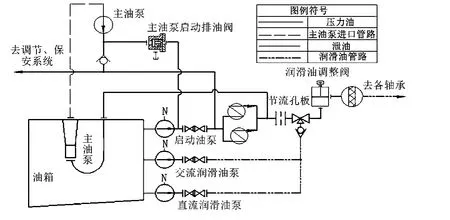

由于主油泵及启动泵出口压力较润滑泵出口压力高得多,二者相互切换时不可避免油压异常波动,为不影响调节、保安系统工作油压和注油器所需的高压喷射油,现考虑在高压油经过注油器后增加降压装置,将高压油从0.932MPa降至0.255MPa,如图2所示。对几种降压方式综合对比后,笔者认为孔板结构简单可靠、经济实用,因而在此次系统优化中采用孔板结构。

图1 汽轮机润滑油系统图(优化前)

图2 汽轮机润滑油系统图(优化后)

2.3 节流孔板设计

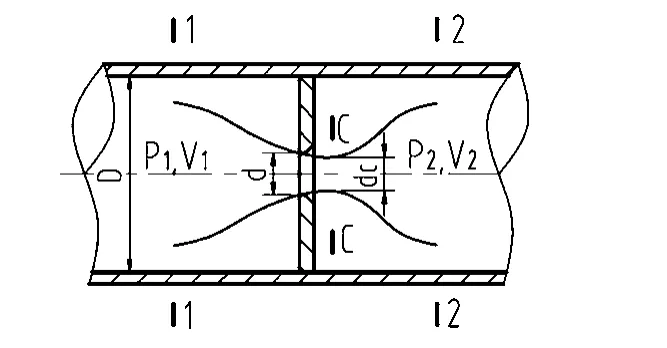

当小孔的通流长度l与孔径d之比l/d≤0.5时,称为薄壁小孔,如图3所示。当液流经过管道由小孔流出时,由于液体的惯性作用,通过小孔后的液流形成一个收缩端面C-C,然后再扩散,这一收缩和扩散过程产生很大的能量损失[2]。

图3 通过薄壁小孔的液流

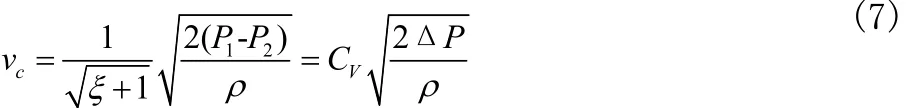

将图3所示的1、2两个截面用伯努利方程表示为:

取动能修正系数α=1,z1=z2,,式(1)可改写为:

hw为透平油流经小孔的局部能量损失,它包含两部分:截面突然缩小时的hw1,截面突然扩大时的hw2。

式中,ξ为局部阻力系数。

由于dc远小于d2,所以Ac/A2≈0,则式(4)可改写为:

图3中A1=A2,由流体连续性方程可知:

将式(3)、式(5)、式(6)带入式(2)可得:

经过薄壁小孔的流量为:

式中,d为小孔直径;Cc为截面收缩系数,Cc=Ac/A0;cd为流量系统,Cd=Cccv。

查阅汽轮机油系统资料得知:此汽轮机发电机组润滑油系统需油量约为q=10.8m3/h,ΔP=0.677MPa,ρ=870kg/m3,cd取0.6,代入式(8)得d=12.7mm。

3 优化方案验证

考虑孔板结构直径不可调节,若流量系数等经验数值选取与实际有偏离时,便于将孔板更换,故采用法兰对夹结构。采用此结构原则上在不拆除管路的基础上即可安装、更换节流孔板。此方案经过公司内部评审后,于2017年8月将节流孔板结构发往N5-2.0电站调试现场,对原润滑油管道进行局部该进。在机组再次开机中,高、低压油泵切换时未出现油压波动,油压一直维持在0.091MPa,与设计要求一致,并且油温也未出现异常波动。此方案可以较好解决单注油器汽轮机高、低压油泵切换中油压不匹配问题。

4 结论

与节流阀或减压阀等方式相比,此节流孔板结构简单、可靠、经济,具备很高的推广价值。目前,此结构已在洛阳中重发电设备有限责任公司类似汽轮机组中得以推广,保证单注油器汽轮机高、低压油泵切换中油压稳定,为汽轮机组连续、安全运行提供了可靠的润滑油压。