浅析供应链环境下中小企业的营销策略

2018-08-14曹浪

曹浪

摘要:随着经济环境的竞争越来越激烈,单一的供应链思想已经渐渐地不足以保持企业的竞争力,需要更加行之有效的策略来辅助供应链,使之在整体上达到更低的成本,并不是一味地追求数量上的优势,借此契机,在企业的管理上,尤其是需要引进以柔性为特点的中小企业精益物流策略,精益物流是高效的、有理论依据的现代化物流管理模式,能大幅度降低物流成本,并且在运用过程中可以提高客户满意度。本文通过对精益物流的以A企业为例的分析,根据企业发展现状和存在问题,简要分析了精益物流在企业中的应用可行性,有助于企业对自身的重新定位,整合改善企业内外部物流体系,从而有利于提升企业的核心競争力。

关键词:精益物流;中小企业;物流系统;竞争力

Abstract:With theincreasingly competitiveeconomic environment, a single supply chainthinking hasgraduallyinsufficientto maintainthe competitiveness of enterprisesandthe need for moreeffective strategiesto assist thesupply chain,sotolowerthe overallcost andNot theblind pursuit ofnumerical superiority, to takethe opportunityin the enterprise's management,in particular the needfor theadvantages ofa flexiblesmall and medium enterprisesin theintroduction ofthe ideaof leanlogistics strategy, Lean Logisticsis a scientificand efficient modernLogisticsmanagement, it can significantlyreduce logisticscosts, and will improvecustomer satisfaction.Based on theoverview and analysisof lean logistics, according to current situationand problems ofenterprise development, a brief analysis oftheLean Logisticsin the enterpriseapplication feasibility, helpenterprisesto reposition and improvementthemselvesto integratethe internal and externallogistics system, Which will helpenhance thecore competitivenessof enterprises.

Key words:leanlogistics,SME,Logistics System,Competitiveness

物流行业及衍生产业作为国民经济中一个极具活力和目前经济发展大环境不可或缺,且将来仍具有发展潜力的服务部,其发展程度已成为衡量一个国家商业繁荣程度或城市现代化进程的重要因素。在发达国家,物流业发展较我国发展得更早,相当一部分企业已经将其相当成熟地用于降低成本、改善客户服务,成为开创新的竞争优势的方面。伴随着全球经济一体化,国内外市场竞争变得越来越激烈,面对如何降低成本、提高质量,同时提高市场反应能力满足顾客的需求是我国企业面临的首要问题,传统的供应链思想明显已经不足以解决快速变化的市场和对服务越来越高要求的顾客与企业成本和管理之间的平衡问题。因此,精益物流的思想,对我国的大部分中小企业重新进行体统规划和整合,降低物流成本、提高企业效率,已成为增强我国大部分企业核心竞争力的必然选择,本文从A企业的角度着手,致力企业现实存在问题,达到一定程度上的改善。

A企业成立于2013年,目前着力发展华东市场,是一家专业生产汽车刹车盘(鼓)美资公司,在中国设有 2 家工厂,产品几乎覆盖了美国、 欧洲、日本和韩国的所有车型。同时水泵的可提供型号达到了 500 种,主要是满足上面这几个国家主流车型的需要。生产主要由10条流水线完成,产品型号主要包括K-AS,G-45,A-Q1,JS-74等,合计年产量在10万左右,销往华东主要生产机械工具的工厂。

A企现有员工150人,主要依靠企业所在地的原材料供给,单位生产总成本较高,管理方法主要照搬当地大企业,生产以小批量多批次为主。

该厂从2013年至今,经营业绩一直呈上升趋势,从净利润20万开始,到至今以每年净利润增幅在7%左右的态势,但是也有一些管理上的问题困扰着该厂的前景发展,而且,因为管理思想和设施还有实施方法的局限,现在生产处于瓶颈,于是,想要借助精益的思想,提高生产效率和库存浪费,也可以为日后的发展提高一定的借鉴。

1.A企业存在问题与改善目标

1.1成品库存:目视化管理已经应用,但问题在于目前存货量水平较高,且工人的意识还有待提高,约占年销售收入的 15 %左右 , 增加了企业的制造成本(储存、运输及管理)及滞留库存的风险,其中尤其重要的因素有,库存在制造过程中的各种浪费等待时间、机器延误等方面。

1.2 生产流水线及在制品管理:部分数控机床一人三机操作,有效降低了工人等待和搬运路线过长,说明公司具备了初级的精益思想理念;但更多工位的人员、设备、材料都存在不同的滞留时间存在,同时加工生产和周转批次数量较大,造成较长的生产时间,尤其是存在瓶颈工序,该工序在制品(WIP)存量较大,导致生产流程有些许的堵塞,约束了生产效率,达不到一个理论上提高百分比的效果。

1.3 现场管理:装配线、铸造、热处理车间现场管理和目视控制的改善机会较显著,突出表现在:

- 装配线产品追溯性标示过程复杂,造成冗杂处理的浪费;手工打标记等不仅劳动强度大,而且容易造成疲劳错误。

- 装配工位的作业方法、时间分析以及人机工程(材料传送和取放过程)等方面有待进一步完善。

- 铸造车间产品种类数量和生产区域无看板管理标示,将导致分拣的时间浪费及传达意思不明确。

- 铸造现场、热处理车间 6S 尚有较大改进空间,尤其是整顿、清洁和安全进一步的标准化工作。

归纳表现出的具体问题存在工位安排不当,应该由传统直线式流水线向更科学化的流水线布置转换,让各个工位间的信息得以流畅的沟通,任一工位的工作产生预定的偏差,即着手改善,让整条流水线结为一个整体,而不是传统的工位间隔离开来,都只是各自完成自己的工作,这样不仅利于整条流水线效率的提高,也有利于期间浪费的最低化控制。

综上所述,A企的改善重点集中在不影响产出的情况下,利用精益生产的思想,较大幅度降低成品库存量,并按照用户的节拍,进行小批量多频次的生产和物料周转,缩短原有生产周期,在其中应用6S的改善,减少搬运,寻找等待等浪费行动,力求达到精益的五大原则,即“正确精准地确定特定产品的价值;识别出每种产品的特有价值流;使价值流持续的流动;将传统的企业推向客户改变为让用户从市场向生产者方面拉动;一如既往地追求尽善尽美”。

2.A企业改“推式”为“拉式”

A企还处在传统的“推式”生产时,常出现库存太多或原材料短缺等现象,而采用“拉式”系统后库存得到大幅度压缩,节约了仓储成本。另外,“推式” 生产与“拉式”生产的各种装卸搬运区与运输机械布置工位方式不同。传统推式大多将相似工艺的设备集中在一个车间,物流线路没有具体规定,变化较大,物流运行效率不稳定。精益拉式采用U型线路设置,如图2所示,将所需生产工艺串联,形成U型生产移动线,使物流路线缩短、工位间物流信息流顺畅,减少物流成本和各项信息周转时间。

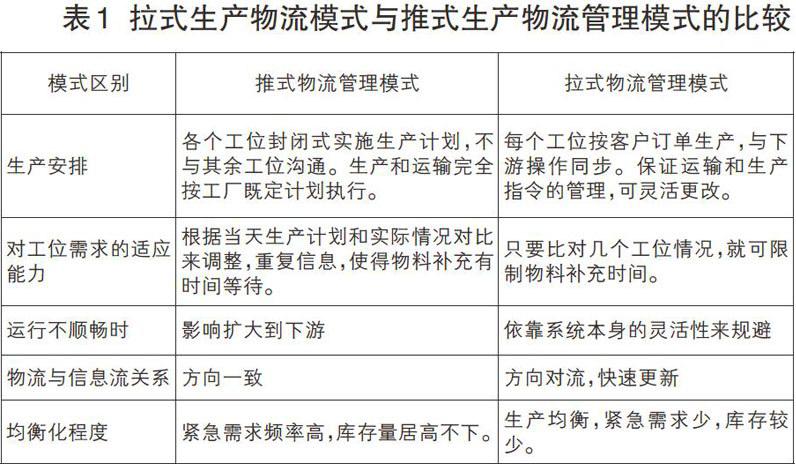

最后,A企业精益拉式生产线模式与传统推式模式有着不同的物料移动指令。见表1拉式生产物流模式与推式生产物流管理模式的比较。

3.A企业运用精益物流的成效

通过精益物流策略的运用及管理,A企取得了库存减少,工位操作便捷、系统流程优化、设备利用率提高等效果,在保障了流水生产线的正常運行同时,也让产品质量不断得到提高优化了企业的核心竞争力。

经过几年的探索与管理实践,同时加强员工的培训,不断增强精益思想的意识,原先存在的问题得到明显的解决或改善,减少了浪费:

·在不影响订单产品产出情况下,大幅度降低制成品库存量。总库存量较原先减少了40% 。

根据客户以及市场的需求曲线,加强小批量多批次的生产加工和物料转换,生产周期大大缩短,原来为15 天的生产提前期减少到只需要5天。

·快速换模的项目方法在企业不断普及,辅以相应技术手段,减少流水线的模型变换时间,使生产线更富于敏捷性柔性和灵活性,符合中小企业适应不断变换市场的需求和客户的多变。

·互联网工程以及看板管理的实施,辅以必要的柔性生产布局设计及多技能人力资源培训,改善已经存在的工艺及制造流程,消除瓶颈等待时间, 在制品减少66% ,实现流水线零拥堵制造。

·全面生产性维护(TPM): 对机器性能做了详细测试及规定 , 并根据以前开机时间的历史纪录比对,分析总体生产效率(OEE),改进设备维护周期,提高设备工作效率,在没有增加机器台数的前提下,月产量提高了31% ,不良率由9%降到4%,OEE 从原来的61% 提高到84%。

·现场的物流及 6S 改善,减少搬运、寻找、等待等浪费动作。如图3所示:

总之,企业在精益物流策略推进的过程中,精益思想的导入、生根发芽到有相应的成效需要一个过程,并在这个过程中,企业的员工从一开始没有意识,改变到有意识的向尽善尽美的的精益物流靠近也提供了物流的一个有效的文化环境,而在这之前,物流组织改造是深入实施精益物流策略的一个重要前提,不断创新的现代化的物流技术和高效设备的应用也为精益企业的改善提供了良好的大环境,硬件与软件都有保障,标准化的6S作业管理更是精益企业实施并不断改善的保障。精益企业的实施的良好的环境是离不开这几个方面的辅助的,但在精益物流发展的过程中,由引进都应用然后应用成熟这个时间段,单单做好了这几个方面明显是不够的,在实际的操作中和过程中,还需要建立一个有助于改善的评估机制来监督和辅助改善的机制,这样在进行精益物流策略不断循环改善的过程中,越来越高的标准还有待我们在更多的实践生产中去不断的掌握这一个度。

参考文献:

[1]杨立君,张丹,邓旭东.关于企业实施精益物流的探讨.大众科技,2006(08)

[2]百度百科.精益物流[OL].

[3]沈吉任,刘鹤,刘长滨.我国企业建立精益物流体统的思考.物流技术,2006.

[4]颜耀懿.基于精益物流供应链管理模式探究全国商情,2016(12)

[5]崔亮,企业精益物流管理.中国管理信息化,2015(04)