基于双流传动装置的履带式车辆反转向问题分析与处理

2018-08-14刘重发陈远江杨杰敏向涛波杜文利

刘重发,陈远江,杨杰敏,张 郑,向涛波,杜文利

基于双流传动装置的履带式车辆反转向问题分析与处理

刘重发1,陈远江1,杨杰敏1,张 郑1,向涛波1,杜文利2

(1.陆军工程大学军械士官学校,武汉 430075;2.陆军72465部队,山东济南 250022)

驾驶履带式车辆时,容易出现反转向,如果对装备性能和驾驶技巧认识不足,极易导致事故。文章介绍了履带式车辆双流传动装置组成结构,分析了双流传动装置履带式车辆反转向的情况,提出了履带式车辆驾驶过程中规避反转向的具体方法,对于提高驾驶人员认知水平,避免事故发生具有非常重要的意义。

双流传动装置 履带式车辆 反转向

0 引言

在驾驶履带式车辆时,当挂前进挡行驶进行转向时,操纵左侧操纵杆(或逆时针转动方向盘)时,车头向左转,操纵右侧操纵杆(或顺时针转动方向盘)时,车头向右转;挂倒挡行驶时,操纵左侧操纵杆(或逆时针转动方向盘)时,车头向右转,操纵右侧操纵杆(或顺时针转动方向盘)时,车头向左转。履带式车辆反转向是指操纵一侧操纵杆(或向一个方向转动方向盘)时,车辆却转向另一侧的现象。履带式车辆驾驶过程中,如果驾驶员对此情况掌握不准,在驾驶中遇到紧急情况时,按正常操作本想躲开肇事地点,但由于产生反转向而加速驶向该处,从而造成事故。因此,搞清履带式车辆发生反转向的原因,采用正确的操纵方式驾驶车辆,对于提高驾驶技能,预防各类事故,具有重要意义。

1 传动装置特点

1.1 传动装置功用

传动装置是将发动机的动力输出至行动部分的所有部件的综合,是车辆推进系统的主要组成部分之一,传动装置能改变车辆的行驶速度,运动方向和主动轮上的扭矩,使车辆的动力装置具有最佳的功率输出特性,从而提高其机动性和燃油经济性。

1.2 传动装置分类

传动装置主要有直驶变速和转向等两方面的功用,从它们两者如何配合方面,可分为单流传动装置和双流传动装置(或称双功率流传动,双流传动)。

双流传动装置则是转向机构与变速机构并联,发动机输出的功率经过分流机构分为转向功率流和直驶功率流,分别经过转向机构与变速机构后通过汇流排重新汇成一路再传递到主动轮上,如图1所示。双流传动可分为差速式和独立式两类,根据汇流行星排太阳轮在直驶时的转速方向与汇流排齿圈转速方向的关系,又可细分为正独立式、零独立式、正差速式、零差速式和负差速式共五种双流传动装置,目前履带式车辆传动装置主要采用正独立式和零差速式两种双流传动装置。

1.3 正独立式双流传动装置

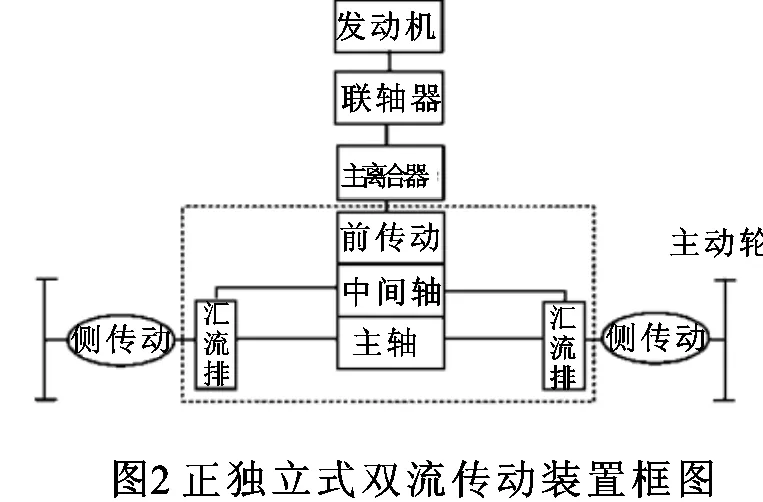

所谓正独立式双流传动装置,是指传动装置工作时,汇流排的齿圈与太阳齿轮的旋转方向相同;并且转向时内侧履带速度降低,而外侧履带保持直驶速度不变的一种双流传动装置。某型正独立式机械双流传动装置框图如图2所示。

传动装置包括主离合器、综合传动装置和侧减速器组成。从动力传动路线来看,动力沿两条并联的路线传递:一路经过变速模块的中间轴,经分流齿轮传给行星传动器的太阳齿轮;另一路经过变速模块的主轴传给行星传动器的齿圈,两股动力经行星传动器汇流后,将动力输出到侧减速器。双流传动将变速模块与转向模块并联,使转向性能与直驶性能可以互相配合,进一步减少转向时的功率消耗,提高转向的灵活性。在不同挡位工作时,会产生不同的转向效果。每个挡位都有一个规定转向半径,同时低挡实现的转向半径小,而高挡时实现的转向半径大,这正好符合车辆行驶的要求。另外,如果在空挡时转向,在两侧履带所受地面阻力大致相等时,会得到一侧履带向前运动,另一侧履带向后运动的中心转向(也叫原位转向)。

在正独立式双流传动中,齿圈与太阳齿轮的旋转方向相同,所以在倒挡时太阳齿轮和齿圈就变成了旋转方向相互的工况,在这种情况下会产生寄生功率。正独立式双流传动的中心转向是不稳定的:只有两侧阻力相等时,才能实现中心转向;如果地面阻力一侧大一侧小,那么旋转中心将偏向阻力大的一侧。随着发动机功率的提升和液压元器件的技术进步,目前履带式车辆的传动装置更多地采用综合性能更好的差速式双流传动装置。

1.4 零差速式双流传动装置

零差速式双流传动装置工作时,转向机构与变速机构可以完全独立运转:中心转向只用转向机构;直线行驶只用变速机构;一般的转向内侧履带速度降低,外侧履带速度增加,而且内侧履带速度下降值与外侧履带速度增加值相等,这样可以使得一般转向时履带式车辆的中心运动速度保持不变。某新型零差速式双流传动装置框图如图3所示。

该传动装置工作原理如下:

1)直线行驶

转向泵的排量为零,转向马达自锁,左右行星排的太阳齿轮闭锁,变速机构将动力传给齿圈,通过行星排框架将动力传给主动轮,此时无转向功率流,为单流传动。

2)转向行驶

转向泵的排量不为零,有流量输出,带动转向马达旋转,带动左右行星排的太阳轮等速反方向旋转,此为转向功率流。变速功率流使左右行星排的齿圈按等速同方向旋转。转向功率流与变速功率流经行星排汇流,使一侧框架轴的转速比直线行驶时增加一个值,而另一侧框架轴的转速比直线行驶时减少一个相同的值,形成转速差,造成两条履带的速度差。此时,即有变速功率流,又有转向功率流,为双流传动。

3)中心转向

中心转向时,变速机构为空档,无变速功率流,只有转向功率流,动力为单流传动。发动机输出的动力,通过转向泵马达,使两侧行星排的太阳齿轮等速反向旋转。此时,如果两侧履带所遇地面阻力相同,两侧输出框架轴等速反方向旋转,使得两侧履带也做等速反方向运动,此时车辆以车体几何中心为转向中心作原位中心转向。

2 反转向问题分析与处理

2.1 正独立式双流传动装置

某型采用正独立式双流传动装置履带式车辆使用方向盘进行转向操纵,驾驶该类车辆,出现反转向是由于结构设计特性所决定的。

早期出厂的该类履带式车辆,挂倒挡时,将方向盘向某方向转动至第一位置后,由于行星排、汇流排和变速机构的共同作用,履带式车辆并不是按规定转向半径向该方向转向,而是按规定转向半径向另一方向进行转向;如果方向盘再向该方向转动到底至制动位置,履带式车辆则向该方向进行制动转向,转向方向又回规正常了。

因此驾驶和指挥该类履带式车辆倒挡行驶进行转向时,一定要小心操作,尤其在铁路输送、平板车上装载和卸载时更要谨慎。具体应注意以下三点:

1)倒车行驶时必须有专人指挥,驾驶员和指挥员都必须深刻理解该履带式车辆倒挡转向的特点,并充分掌握倒挡转向的驾驶操作要领和指挥要领。

2)每次倒车行驶前,驾驶员和指挥员都必须再次明确指挥手势:一是倒挡行驶时的指挥手势表示的是操作方向还是倒车行驶方向;二是要明确区分第一位置转向和制动转向的指挥手势。

3)倒挡行驶时,应尽量不使用第一位置转向,而使用多次、短暂的制动转向进行小角度方向调整。

后期出厂的该类履带式车辆,为解决倒挡反转向及内部循环功率大的问题,将倒挡拉杆与转向阀联动,挂倒挡时转向阀同时挂加力挡,使之产生了加力倒挡,不会出现倒挡反转向。由于其倒挡时没有第一位置,只有第二位置,克服了倒挡反转向问题,所以在驾驶时按正常操作进行驾驶即可。

2.2 零差速式双流传动装置

某新型零差速式双流传动装置履带式车辆使用方向盘进行转向操纵,驾驶该类车辆倒挡行驶进行转向时,就是按反转向进行的,这是由于结构设计特性所决定的。

该类履带式车辆倒挡时使用液力工况,转向时方向盘的转动方向与常规方向相反。即履带式车辆倒车左转向时,方向盘顺时针转动;履带式车辆倒车右转向时,方向盘逆时针转动。所以,驾驶员在驾驶训练时一定要牢记并多加训练。

3 结语

综上所述,双流传动装置履带式车辆驾驶过程中反转向极易造成事故,驾驶员一定要牢记反转向发生的时机和条件:对于正独立式双流传动装置履带式车辆,若无倒挡加力装置时,应尽量避免倒车时使用第一位置转向;若有倒挡加力装置,则按正常操作进行驾驶。对于零差速式双流传动装置履带式车辆,倒车转向行驶时本身就是反转向。只有采取正确操作方式,才能防止事故发生,保障人身和装备安全。

[1] 王德胜. 装甲车辆行驶原理[M]. 北京:装甲兵工程学院出版, 1995.

[2] 张战平.驾驶155自行加榴炮倒挡转向要谨慎[J].现代兵种, 2009.

[3] 张永锋,刘重发,向涛波. 自行火炮驾驶过程中的反转向问题及对策[J]. 现代炮兵学报, 2012.

[4] 赵江涛,杨杰敏,罗亮. 自行火炮传动装置现状及发展趋势[J]. 陆军装备, 2014.

Analysis and Handling of Reverse for Track Vehicle Based on Double Transmission

Liu Chongfa1, Chen Yuanjiang1, Yang Jiemin1, Zhang Zheng1, Xiang Taobo1, Du Wenli2

(1.Ordnance NCO Academy, Army Engineering University of PLA, Wuhan 430075,China;2. Army 72465 force, Jinan 250022, Shandong, China)

U469

A

1003-4862(2018)07-0054-03

2018-04-15

刘重发(1973-)男,副教授。研究方向:自行火炮维修。