一起变压器直阻不平衡故障诊断分析

2018-08-14余逸岚董世欢

陈 政,余逸岚,董世欢,向 盼

(国网孝感供电公司检修分公司,湖北 孝感 432000)

0 引 言

变压器的电气试验是变压器制造、检修维护工作中必不可少的部分,目的是验证变压器性能是否符合有关标准和有关技术的相关规定,及时发现因制造不良或运行中发生的过热、振动和受到机械应力可能造成导线断裂[1]、接头开焊、匝间短路、触头过热等缺陷。其中,变压器直流电阻测试是变压器试验中既简便又重要的一个试验项目。测量变压器连同套管的直流电阻,可以鉴定变压器导电回路的完整性和连接质量,以发现和消除隐患,保证变压器的安全稳定运行。

1 变压器试验情况

35 kV主变压器是湖北天源电力变压器有限公司于2013年5月生产的,型号SZ11-10000/35,额定电流165/549.9 A,额定电压35±3×2.5%/10.5 kV,空载损耗0.481 kW,负载损耗46.859 kW,连接组标号YNd11,短路阻抗7.36%,接线原理如图1所示。故障发生后,试验人员对该主变压器多次取油样跟踪分析,并进行了直流电阻、电压比、频响法绕组变形及低电压短路阻抗等多项试验[2]。

图1 变压器绕组接线原理图

1.1 绝缘油色谱测试

8月12日,电气试验人员对该主变本体提取了油样,油样分析结果如表1所示。

表1 主变本体油样测试结果

从表1可以看出,主变本体油气体成分均超过标准(ΣCH不大于100 μL/L;C2H2不大于2 μL/L;H2不大于150 μL/L),本次油色谱诊断性试验不合格。将数据进行三比值法分析,得出编码为022,对应的故障类型为“高于700℃高温范围的热故障”。

1.2 诊断性试验测试

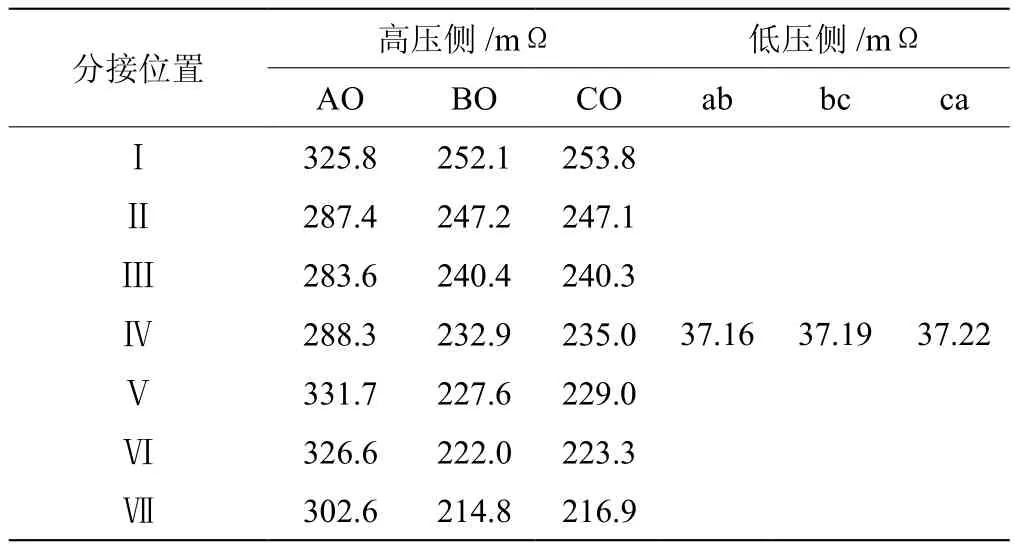

随后,试验人员对该主变进行诊断性电气试验。其中,绝缘电阻、介质损耗、直流电阻、变比、泄漏电流测试均合格。高压侧绕组直流电阻不平衡,测试数据如表2所示。

表2 主变直阻测试数据(温度:27.5 ℃;湿度:65%;天气:晴)

由表2可知,所有档位的高压侧绕组直流电阻不平衡率均超出Q/GDW1168-2013《输变电设备状态检修试验规程》规定值(1.6 MVA以上变压器,各相绕组的差别不应大于三相平均值的2%),最大不平衡率达到40.6%。高压侧B、C两相直流电阻差值较小,而A相直流电阻数值不稳定,且与其他两相差值较大。

导致主变压器绕组直流电阻超标的因素主要包括以下几个方面:

(1)分接开关接触不良;

(2)变压器绕组局部匝间、层间、段间短路或断线;

(3)绕组焊接不良;

(4)各相引线长短不同,造成了直阻不平衡率超标;

(5)引线与相关部件连接不紧,引线与变压器套管导电杆或分接开关连接不紧。

结合油色谱、变比、绕组直流电阻等多项试验,初步判断为变压器A相回路存在接触不良的隐形故障[3]。

2 故障处理

经过以上分析后制订了一个由外到内、由简到繁的检查处理方案:①检查有载分接开关回路;②检查套管引线回路;③检查主变内部回路,即先排除外部故障;④排除内部故障。

2.1 分接开关的检查

分接开关是变压器回路唯一靠触点接触的连接部位。接触点压力不够、接触表面镀层氧化等,均易导致绕组直阻不平衡率超标。首先,对该主变压器分接开关进行多次无载切换,以便清除金属表面的氧化膜。但是,经过10个循环的无载切换后,主变直流电阻的各项试验数据仍不合格。

同时,对该主变压器进行吊芯检查。检查发现,各绕组外观绝缘包绕无损伤。针对高压侧绕组接线方式,对套管至分接开关绕组引线部分直流电阻和分接开关至中性点绕组引线部分直流电阻分别进行测试,部分数据如表3、表4所示。

表3 套管至分接开关绕组引线部分直阻测试数据(温度:27.5 ℃;湿度:65%;天气:晴)

表4 分接开关至中性点绕组引线部分直阻测试数据(温度:27.5 ℃;湿度:65%;天气:晴)

由表3、表4可知,套管至分接开关绕组引线部分直阻严重超标,不平衡率最大达80.38%。其中,A相套管至分接开关定触头部分直阻较其他两相值明显偏大,分接开关定触头至中性点部分直阻不平衡率为1.4%,符合规程要求。由此,可排除分接开关存在问题的可能[4]。

2.2 主变套管引出线回路检查

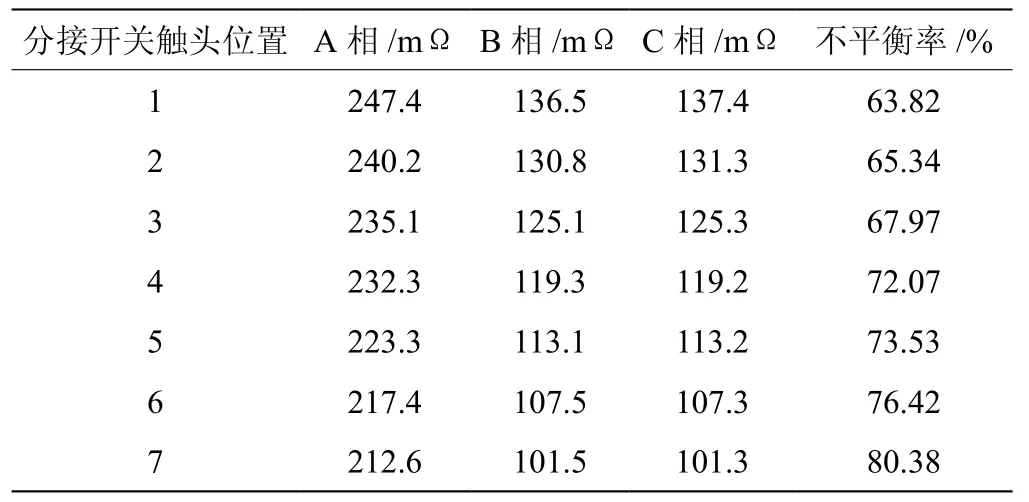

根据测试结果,基本可判定故障位于A相引线至高压套管之间。拆除高压侧A相套管,发现引线与套管底部连接螺栓和垫片均有烧伤痕迹,引线末端连接孔两面均有烧伤痕迹,如图2、图3所示。

图2 高压侧A相引线与套管底部连接螺丝及垫片

图3 高压侧A相引线与套管连接处

检查高压侧A相套管发现,套管底部有凸起部分,主导电杆有烧坏痕迹,垫片松动且无法压紧,如图4所示。

图4 高压侧A相套管

拆除高压侧B、C两相及中性点套管,均未发现过热烧伤现象。

综上分析,判断故障为主变高压侧A相引线与主导电杆联结螺栓松动引起过热故障,造成油中气体超标和直阻超标。

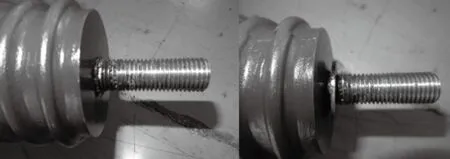

问题发现后,改良引线和套管连接工艺,试验人员对高压侧A相套管主导电杆螺纹进行处理,更换并紧固松动处螺栓和垫片,处理引线的氧化接触面,将所有复合套管进行烘干处理,如图5所示。此后,重新测量直流电阻,结果显示各项试验数据符合规程要求。

图5 改良后的引线连接处

3 结 论

3.1 此类故障的处理原则

现场试验过程中若发现变压器直阻试验数据有异常,应注意分析具体原因,不得盲目给出结论。可通过以下方法进一步检查和排除,查明原因。

(1)首先排除试验引线、试验仪器因素的影响。当出现测试结果异常时,首先检查试验接线是否正确,试验引线的夹子与变压器套管接线板是否接触良好,试验引线有无断线。必要时,选用不同型号的试验仪器重新测试。若试验结果一致,则可以排除试验引线接触不良、试验仪器不合格造成测量数据不合格的可能。

(2)若有出厂试验和交接试验报告,可按照出厂试验和交接报告的数据有效排除引线电阻的差异,以及导线质量不过关而造成的直流电阻不平衡率超标。

(3)结合其他变压器试验数据进行综合判断。根据油色谱、短路阻抗、变比等试验数据,基本能够有效排除绕组匝层间短路、绕组断股以及回路接触不良的可能。

(4)对于有载调压变压器,注意在试验前应进行手动机机械切换,去除分接开关各个载流回路的金属氧化膜,保证试验的准确度。当出现数据异常时,可操作分接开关10个循环,若每档直阻不平衡率基本相同且无明显降低时,则可排除分接开关接触不良的缺陷。

(5)若上述方法均未找到原因,条件允许的情况下,可对变压器进行吊罩或吊芯检查,对绕组、引线等部分进行外观检查,采取分段式方法测量直流电阻,查明原因。

3.2 防范此类故障的处理措施

(1)加强变压器在生产过程中的监造工作,严把制作工艺质量关,对变压器设备进行全寿命周期管理,是减少和消除直流电阻不平衡的主要措施。

(2)变压器油中气体色谱分析时,检测变压器内部故障的有效措施,对掌握变压器故障的发展趋势具有重要的指导意义。定期对变压器进行油中气体分析,是确保主变压器安全可靠运行的重要手段。

(3)积极开展带电检测工作,利用先进的带电检测手段,及时发现变压器发热等缺陷,将变压器故障杜绝在萌芽状态,为电网的安全稳定运行保驾护航。