高压电力附件应力锥尺寸制作研究方法

——以500 kV电缆为例

2018-08-14徐甜,贾超,徐嵩

徐 甜,贾 超,徐 嵩

(长园电力技术有限公司,广东 珠海 519000)

0 引 言

预制应力锥对外绝缘的控制形成较均匀电场,缩短终端的端末距离(Stripping Distance)。用特种橡胶模制成有一定弹性的预制应力锥,是在60年代中与XLPE及其他塑料绝缘挤出电缆一起发展起来的新型附件结构[1]。预制应力锥的装配非常方便,只要将它紧套在切剥好的电缆端头的工厂绝缘上,使用冷流性半导体带在其根部与电缆外半导体相连接,采用绝缘带在其外面捆扎坚实即可。在预制应力锥的设计和制造中,首先要求控制好它的电场分布,其次注意增绕绝缘(增强绝缘)与工厂绝缘界面上易于发生空气游离的问题。终端头长期运行后仍应保持电场分布、界面尺寸配合及爬电距离等参数处于良好范围。因此,必须注意材料的物理化学性能和其加工工艺,要对其进行严加控制。

1 电应力控制的方法

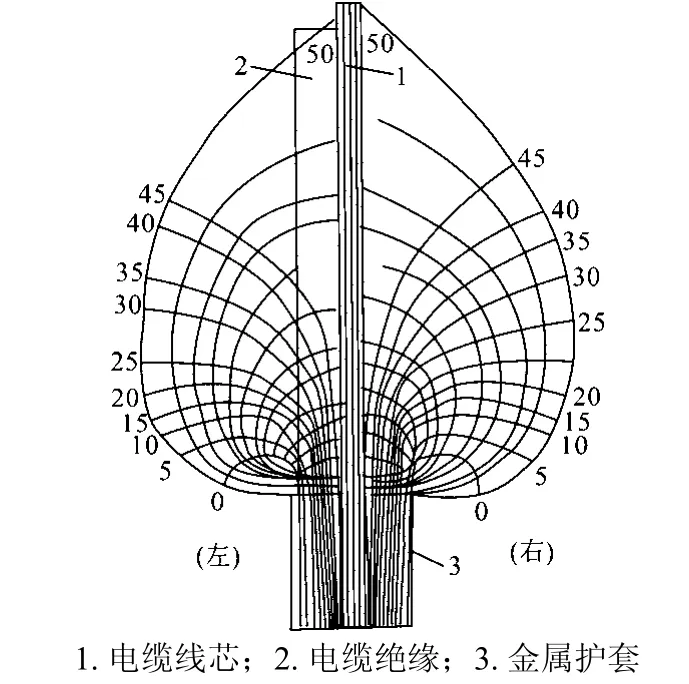

如果电缆的绝缘屏蔽层受到破坏裸露于外时,容易在断裂地方发生电应力集中情况。这时候的电场发生变形,电缆容易被击穿发生安全事故。如图1所示[2],左边为剥去金属护套,右边为剥去金属护套和绝缘层。在电缆终端的电场变化要大于电缆之间的接头区域,这是由于在此处的电场不仅有垂直上的电场分量,也存在切向的电场分量。如果控制不好电场应力分布状况,仅仅依靠电缆自身带有的绝缘性能,将难以满足规模化使用的实际需求。在电缆中添加附件能够使电场更均匀化,增强电缆的绝缘性能。

图1 电缆终端电场分布图

在电缆附件设计工作中,电应力控制占据了极为重要的地位。电应力控制主要是为了有效控制电场强度,实现电场分布和电场强度二者处于协调状态,保证电缆运行稳定,同时使电缆附件应用更长久。电缆外屏蔽裂开部位的电应力会发生巨大变化,此外电缆终端绝缘的断开部位电场变化也较为剧烈。实际工作中的控制电应力方法有三种:①几何型电应力控制法;②参数型电应力控制法;③电容锥型电应力控制法。

1.1 几何型电应力控制法

通过几何方法控制电应力,主要通过变动几何形态来实现,使此处的场强降低。以应力锥为例,应力锥大面积的应用于冷缩附件与高压附件,结构上以绝缘与半导电两部分为主。顾名思义,绝缘的作用是使电缆绝缘得到提高。应力锥的半导电协同电缆外的半导用于电场分布进行控制,如图2所示。

1.2 参数型电应力控制法

使用此种方法的特点是控制过程中的高介电常数材料,将其缠于断开处的绝缘表面,以有效控制绝缘表面电位分布。电容与材料介电常数呈正相关关系,如果添加了一层高介电常数材料,同样也就增强了末端绝缘处的电容[3],从而达到改善电场分布的目的。

如果材料的介电常数过高,容易造成材料的表面因电流而产生一些热量,加快了应力控制材料的老化变质。通常来说,应力控制材料为特殊的复合材料,这种特性在一定程度上使得介电常数和体积电阻率相对立,即如果介电常数值变高,那么体积电阻率相应会变低。材料的电气参数受外界各种因素的影响较大,持续的长时间运行会使应力控制材料加速老化,这时体积电阻率在本质上变化较大,影响了体积电阻率,应力控制材料向绝缘材料转变,失去了改善电场的效能。如果材料的体积电阻率降低,应力控制材料导电性增强,电缆发生故障的可能性将变大。

1.3 电容锥型电应力控制方法

电容一般是由金属薄膜与绝缘纸绕包制成。这种控制电场分布的方法通过改变电容实现,阻抗的大小与电压息息相关。容抗是绝缘系统阻抗的决定性要素。因此,对电容的分布进行科学布局,实现每个部分承受的电压处于合理范围,平衡了电压分布,可以确保附件的安全。需要指出的是,此种电应力控制法常用于处理户外终端的表面电场分布。

1.4 控制方法的性能比较

在超高压电缆附件中,选择合适的应力层材料关系重大。如果选择的体积电阻率过小,容易导致应力层发热而老化。介电常数很大的电容电流也是使应力层老化的重要因素。实际应用中,需要根据电压等级挑选应力材料参数。

应力锥结构的参数方便控制,但其体积过大,生产工艺要求苛刻,多用于超高压电缆中。假如制作的喇叭口不符合规定,将容易造成电场聚集。而预制式应力锥在克服上述缺点上表现优越,是目前国外电力系统常用的方法。在500 kV电缆附件的选择上,也应推荐采用预制式应力锥方式。

2 应力锥常用材料

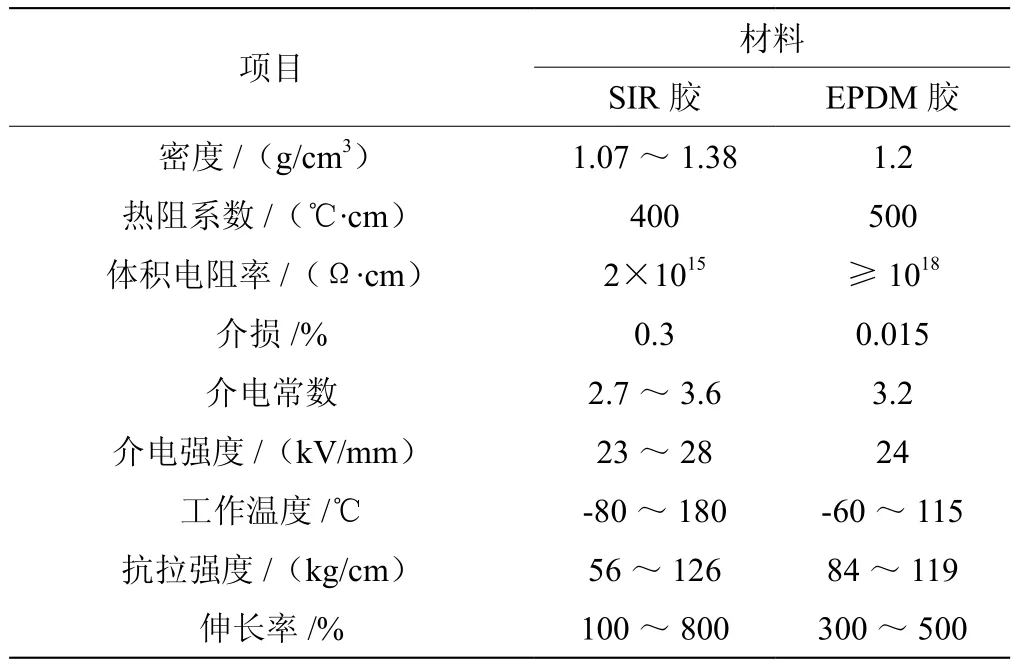

在高压、超高压电力附件中,常用的绝缘材料是硅橡胶(SIR)和三元乙丙橡胶(EPDM)。两种材料的性能参数如表1所示[4]。

表1 两种应力锥材料的性能参数

上述两种材料在结构上存在较大差别,硅橡胶分子中不含碳元素,因此在燃烧或分解后只产生水和二氧化硅。其中,水由于高温发生汽化,只在绝缘表面残留白色二氧化硅粉末。乙丙橡胶组成中含碳元素,燃烧或分解后产生水与碳分子,水温度较高时发生汽化过程,在绝缘体外部仅有少许碳质残留,形成导电基础。此时,绝缘表面电场变形变异较大,容易引发击穿事故。

在较高温度下,硅橡胶的体积电阻率较恒定。前人研究表明,当介电强度低于25 kV/mm的情况下,场强不会对电阻率产生影响。采用EPDM橡胶处于一致的温度范围时,它的体积电阻率逐渐降低,击穿场强下限也随之降低[5]。这再次证明了,目前超高压电缆附件主绝缘件采用SIR是正确的。

3 设计方法的选择

应力锥一般作用于金属屏蔽层边部的场强聚集,使电场分布更加均匀。锥形曲面是应力锥最典型的结构特点。从切向方向来看,曲面电场强度值一般为一个确定值,可采取对锥曲线形状的调整来实现内部电场布局的改变。

3.1 常规算法

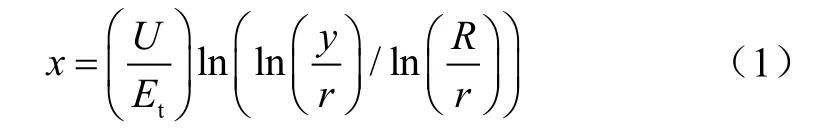

锥面的设计计算可以用式(1)推出:

式中,x、y为应力锥表面上任意一点的坐标值;U表示电压值;Et是轴向方向的电场强度;r是导体外圈半径;R是绝缘体的外圈半径。

充分考虑预制应力锥的结构特点,超高压电缆所采用的电应力锥顶部电场强度尽可能小一些,有助于增大外绝缘的闪络电压。设计时,应力锥顶端增加一处屏蔽环十分必要。

3.2 有限元算法

有限元算法模型常以常规法得到的应力锥曲面曲线作为参考,而后对应力锥的长度与曲线进行调整,实现应力锥内外电场的分布调整,进而不断使应力锥曲线得到优化。

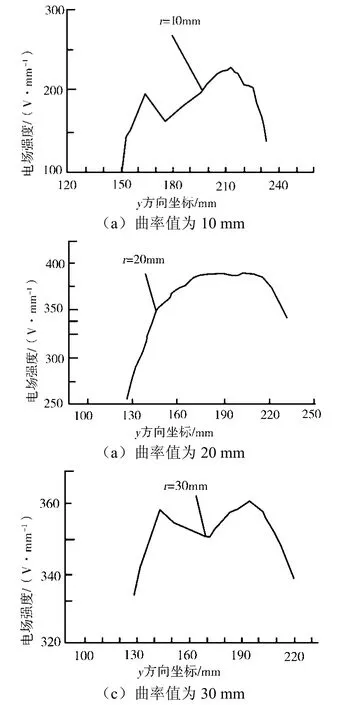

以锥顶的曲率计算为例,分别取应力锥顶端处的曲率值10 mm、20 mm、30 mm进行电场计算。如图3所示,应力锥相关部位的电场强度与其曲率变化密切联系,电场强度随着曲率的增大不断降低。应力锥顶部增大的同时,减小了硅橡胶的外绝缘距 离,进一步增大了此处切向方向的场强。因此,选择端部曲率为20 mm较为合适。

3.3 设计方法的比较

往常的设计通过计算公式中使用经验值来研究曲线的形状和应力锥轴向长度,进而对应力锥形状进行设计。常规方法不可得知应力锥内侧的电场特征,往往只了解一些关键地方的参数,不可以采取调整应力锥曲线形状与长度对其内部电场分布进行改变,也不能够采取改变应力锥端部的曲率来控制其内部的电场分布。

基于有限元法对电场的基本过程进行划分处置(含若干节点),然后依据标量的电势特征解答上述各个节点部位的电势,通过调整应力锥曲线状态及轴向长度来均衡电缆内部的电场分布。当然,应力锥端部的曲率变化也能对其内部电场产生影响。使用有限元法能够使应力锥的结构得到优化,从而使电场分布更科学、合理。500 kV电缆附件所使用的应力锥设计宜使用有限元法进行相关计算。

4 结 论

随着经济社会的进步,生产、生活对于电力的供应需求日益旺盛,我国的一些大城市用电量增幅愈来愈大,实施更高效的电力输送方式成为以后电力输送的重点。现在采用500 kV电缆进行电力输送是世界上较为成熟的方式,已经大面积应用于实际的超高压电缆输电工作。需要指出的是,实际应用中,选择合适的电应力控制方法,选取电缆附件应力锥的材料,同时设计合理的应力锥结构,是基于实际需要而定的,以确保电力输送的安全可靠。

图3 不同锥顶曲率下的电场特征