鞍钢铁路货车车体用钢研发历程

2018-08-14郭晓宏刘志伟张瑞琦邢津铭金泽宏孙傲

郭晓宏 ,刘志伟 ,张瑞琦 ,邢津铭 ,金泽宏 ,孙傲

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司产品制造部,辽宁鞍山114021;3.鞍钢股份有限公司市场营销中心,辽宁鞍山114021)

根据2017年铁路统计公报,全国铁路货车拥有量为79.9万辆,机车拥有量为2.1万台,铁路客车拥有量为 7.3 万辆,动车组 2 935 组、23 480 辆[1]。 作为国民经济的大动脉、国家重要基础设施和大众化的交通工具,铁道货车主要有敞车、棚车、平车、罐车、特种车(冷藏车及漏斗车和集装箱车)等车型。

在我国铁路货车中,敞车是铁路运输中的主型车辆,约占货车总数的60%以上,承担着全路大部分货运量[2]。敞车是一种具有车墙而无车顶的车辆,是当前铁路货车中数量最多,用途最广的车型。敞车在露天工作,运行环境复杂,经受阳光、雨雪和各种腐蚀性介质的作用,敞车车体及其它部件极易发生腐蚀,特别是在运煤货车底部酸性腐蚀介质环境,车底腐蚀强烈,要引起足够重视。腐蚀不仅增加了材料消耗和维修的工作量,使维修费用增加,还影响铁路的正常运输和行车安全。

铁路货车车辆的基本构造由车体、车底架、走行部(转向架)、车钩缓冲装置和制动装置五部分组成。车体用于车辆上供装载货物,是安装与连接车辆其他组成部分的基础,车体以钢结构或轻金属结构为主。

近年来,铁路货车的技术发展侧重于“重载与快捷”,以满足货物运输重载、快运和安全的要求。降低车辆自重是增加载重量,提高经济效益的有效途径之一。因而,车体轻量化设计与制造技术也得到了快速的发展,推动了车体材料用钢的升级换代。文中主要针对车体材料部分进行讨论。

1 铁路货车车体用钢研究现状

1.1 国外

早在1900年,欧美的科学家就发现铜可以改善钢在大气中的耐腐蚀性能。30年代美国的U.S.Steel公司研制成功了耐腐蚀高抗拉强度的含铜低合金钢—Corten钢,抗拉强度比普通钢提高了40%。在应用中人们发现Corten钢的耐腐蚀性能优良,甚至可以不涂漆裸用,因而不涂漆的耐候钢首先用于车辆,特别是铁路车辆。

目前国内外学者致力于研究开发高强度、高耐蚀性、高韧性、高性价比的新型耐候钢。如美国新一代高性能耐候钢HPS70W,韩国Ca-Ni系列耐海洋性大气腐蚀钢;日本钢铁公司570~780 MPa级别的超细晶高强度耐海洋环境大气腐蚀钢及瑞典钢铁SSAB的Domex系列耐候钢产品。热轧耐候钢 Domex系列包括 Domex355W、Domex550W和Domex700W共3个牌号,这类钢具有较低的C和Mn含量,添加了细化晶粒的微合金元素Nb、Ti和V,采用热机械轧制工艺生产,不仅具有高强度、高耐蚀性,还具有良好的成型和焊接性能。

1.2 国内

铁路货车用钢主要经历了碳素钢、低合金钢、耐候钢、高强度耐候钢、高强耐蚀钢等几个阶段。耐候钢的使用大幅度提高了铁路货车车体的耐腐蚀性能,延长了车体检修周期,减少了检修工作量,逐渐成为了铁路货车用钢的发展方向。

20世纪60年代,我国开始进行耐候钢的研究,1965年试制出09MnCuPTi耐候钢,并研制出我国第一辆耐候钢铁路货车。此外,结合我国的资源优势又先后开发出了鞍钢集团的08CuPVRE系列、武钢集团的09CuPTi系列、济南钢铁公司的09MnNb、上海第三钢铁厂的10CrMoAl和10CrCuSiV等。80年代铁道部主要采用屈服强度295 MPa的09CuPTiRE和345 MPa的09CuPCrNi(以及集装箱用 SPA-H)。2000年以后,铁道部联合宝钢、鞍钢、武钢等企业开发了 450 MPa级的 Q450NQRl高强度耐候钢,并广泛用于70 t、80 t级货车制造,为货车增加载重提供了条件。由于大量使用高强度钢材,车体轻量化后,随着结构材料厚度的减少,对腐蚀破坏的敏感度大大增强。Q450NQRl在车辆上使用后,其结构强度满足了70 t级货车发展要求,但耐腐蚀性能与 09CuPTiRE、09CuPCrNi相比,并没有明显提高,难以满足大轴重货车进一步延长检修周期的发展要求,耐腐蚀性仍不能满足铁路车辆设计寿命25年的要求。

为提高材料的耐候性,货车的制造采用铝合金、不锈钢等新材料,2005年开始,采用耐候性能更好的Al-Mg系5083-H321铝合金板材,Al-Mg-Si系6061-T6铝合金型材和TCS(以及T4003)经济型铁素体不锈钢制造了C80型和C80B型运煤专用敞车,并投入大秦线使用。但是铝合金存在价格高、电偶腐蚀严重的问题,而不锈钢存在焊接和加工等应用技术问题,所以从实际应用来看,高强度耐候钢仍是铁路车辆用钢的主要趋势。

2010年宝钢开始试制含3.5%Cr的高耐蚀铁路车辆用钢,其耐腐蚀性能比现有产品提高了50%。2012年为了满足不断变化的市场要求,鞍钢加快了技术研发的步伐,积极进行拓展创新,成功研发出了新型耐蚀钢S450AW。鞍钢自主研发的此项新产品,突破了中国铁道货车近50年停留在耐大气腐蚀的设计思维,树立了铁道运煤敞车底部酸性介质腐蚀设计的全新理念。

2 铁路货车车体材料及性价比适应性分析

腐蚀是金属和周围环境发生化学或电化学反应而导致的一种破坏性侵蚀,金属的腐蚀是一个自发的过程,金属材料的腐蚀是金属设备和构件破坏的重要形式之一,腐蚀问题遍及国民经济和国防建设的各个领域。

2014年我国调查结果指出:我国各行业腐蚀总成本占国内生产总值GDP的3.34%。总额超过2.1万亿人民币,相当于每个中国人当年承担多于1 555元的腐蚀成本。2016年3月,国际腐蚀界的权威机构——美国腐蚀过程协会(NACE)根据全球腐蚀调研项目IMPACT,公布了最新腐蚀调查结果:全球腐蚀成本估算为2.5万亿美元。

因此,防止或减缓钢铁材料在服役中腐蚀的重要性不言而喻,采用不锈钢能有效防止锈蚀,但由于其成本高,不适合大规模使用,而且不锈钢的力学性能和焊接性能也很难满足各种工程的需要。耐候钢就是在这样的背景下应运而生,耐候钢即耐大气腐蚀钢,通过在钢中加人少量Cu、P、Cr、Ni等合金元素,钢铁材料在锈层和基体之间形成一层约50~100 μm厚的致密且与基体金属粘附性好的非晶态尖晶石型氧化物层。由于这层致密氧化物膜的存在,阻止了大气中氧和水向钢铁基体渗入,减缓了锈蚀向钢铁材料的纵深发展,从而大大提高了钢铁材料的耐大气腐蚀能力。

2003年制造的C80型铝合金敞车,板材为5083H321铝合金(A1-Mg系),型材为6061 T6铝合金 (A1-Mg-Si系)。这两种铝合金材料具有与Q235钢相近的屈服强度,且铝合金的材料密度约为钢材的1/3,对减轻车辆自重有利。但铝合金材料的弹性模量也约为钢材的1/3,在结构重量减轻的同时,其刚度也与之成比例下降,故铝合金材料不能用作结构主要承载件。因此,C80型铝合金车辆的主要承载结构——底架不得不采用高强度耐大气腐蚀钢,铝合金材料与钢质材料间采用拉铆方式连接。由于铝合金材料的电位较低,与其他高电位的金属钢接触后作为阳极,并在电解时溶解为金属离子,使得材料很快发生电腐蚀。从大秦线运行的实际车辆情况看,钢铆钉周围有电偶腐蚀斑点,端墙、侧墙处有大量白色斑点的点腐蚀;此外,铝合金材料价位过高也是推广的难点。

2006年2 月铁素体不锈钢敞车相继投入大秦线使用,同年8月,部分车辆大横梁封板部位出现裂纹,次年10月冲击座处的连接板、端板及牵引梁处出现焊缝及连接板本体裂纹。在焊接热循环的作用下导致焊缝热影响区晶粒粗大是铁素体不锈钢焊接后的最主要特点,会导致焊接接头粗晶区韧性下降和耐腐蚀性能下降。因为钢中的碳与铬结合形成碳化铬,焊接时在晶界析出导致晶界附近贫铬,容易发生晶界腐蚀。一旦发生晶界腐蚀,会降低材料的耐应力腐蚀性能,在拉伸应力的共同作用下发生扩展,使金属晶粒之间的结合力降低,表面缺口向更深处或沿晶间扩展,最终导致裂纹。铁素体不锈钢能自钝化,而Q450NQRl高强耐候钢在溶液中不能自钝化,一直处于活性溶解状态,也就是说,异种钢材接头会加速Q450NQRl高强耐候钢的腐蚀。因此,不锈钢的焊接及与Q450NQRl高强度耐候钢接触部位的焊接质量,直接影响不锈钢的推广应用。

从长远发展考虑,铁道车辆用钢仍然以钢铁材料为主,在具有较高强度及内外在质量的同时,具备更高的耐腐蚀性、优良的焊接及加工性能(压延性、成型性)。

3 鞍钢S450AW关键应用技术研究

3.1 S450AW设计理念

鞍钢新型耐蚀钢S450AW设计理念是根据原钢板在运营维护过程中发现的问题,在保持接口关系及性能要求不变的前提下,考虑腐蚀最苛刻部位的腐蚀情况,优化耐腐蚀设计,最终使整车的防腐性能得到提高。

3.2 S450AW研制目标

(1)针对运煤货车底部及侧墙下部腐蚀严重的现象,鞍钢提出了一种新型耐蚀钢S450AW,其耐大气腐蚀性能与上一代Q450NQR1相当。

(2)强度级别为450 MPa,不改变现有车辆厂加工和涂漆工艺流程。

(3)沿用原有焊接工艺,可采用原有TH550-NQ-II焊丝,推荐使用TH550-NS-II焊丝。

(4)冷成型性能与Q450NQR1相当。

(5)耐腐蚀性能,依据 GB/T10124《金属材料试验室均匀腐蚀全浸试验方法》,在 (23±2)℃、10%H2SO4+3.5%NaCl、全浸24 h条件下,相对于Q345B,腐蚀速率小于1.5%;

3.3 S450AW各项性能

3.3.1 优异的焊接性能

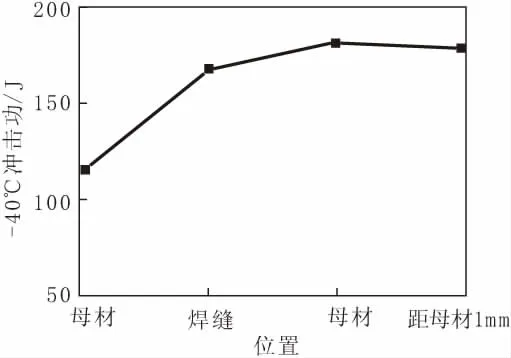

采用TH550-NQ-Ⅱ气体保护焊实芯焊丝对S450AW试验钢板进行焊接,并对焊后接头的组织和综合力学性能进行评价。结果发现,焊接接头低温韧性良好,-40℃冲击功实际平均值均在115 J以上,满足要求且余量较大,焊接接头冲击性能检验结果见图1。硬度检验结果如图2所示,焊接接头各个位置的硬度整体水平不高,且各个区域的硬度值变化不大,与350HV相比余量较大。

图1 焊接接头冲击性能检验结果

图2 焊接接头硬度检验结果

3.3.2 优异冷成型性能

影响钢板冷弯性能指标主要因素有:钢的化学成分,钢的纯净度,钢中夹杂物类型、数量、形态及分布,轧制工艺制度,及金相组织和钢材表面质量等。采用纯净钢冶炼和控轧控冷技术,才能得到预期的强度、高的塑性和良好的冷成型性。

铁路货车的覆盖件多数是成型件,在产品外观质量要求越来越高和车辆自重系数要求越来越低的情况下,板材成型成为铁路货车冲压加工的技术难点,货车中门及小门为起伏成型冲压,要求具有较高的强度和刚度,不允许有明显褶皱、变形、划伤、裂痕等质量缺陷,外表还要美观。

利用成品厂现有的压型模具,对厚度规格为5 mm的S450AW钢板进行侧开中门及小门压型试验。压型件成型质量良好,尺寸符合技术要求,经外观检查,未发现裂纹、起皱等缺陷。

压型试验前在钢板上涂上预置网格,测量区域见图3,然后用德国进口软件进行FLD成型应变分析,见图4、图5和图6。在产品中门测量区域内最小成型极限值为19.0%(目标值大于15%),最大厚向减薄率为14.4%(目标值小于25%);因此,该零件成型结果安全可靠。

图3 中门测量区域

图4 钢板表面应变分布和成型极限图

图5 钢板厚度减薄率图

图6 钢板厚度变化图

3.3.3 优异的耐磨性能

对S450AW、Q450NQR1和Q345B三种材料进行了初步的磨损实验。实验条件:磨销转速r=200 r/min,磨损时间 t=10 min,载荷 P=80~160 N,对磨副为GCr15钢,在上述条件下,分别对三种材料的磨损量进行测量,结果见图7。

图7 三种材料磨损率随外加载荷的变化关系

由图7可见,3种材料的磨损率随着载荷的增加而增加;在载荷较大时,Q345B磨损率高于S450AW和Q450NQR1,当载荷较小时,Q450NQR1和Q345B材料磨损率较接近,但均高于S450AW材料。S450AW的磨损率始终低于Q450NQR1和Q345B,因此,S450AW在磨损试验中表现出优异的耐磨损性能。

3.3.4 优异的耐腐蚀性能

分别将S450AW、Q450NQR1、S450EW钢装入电解池进行电化学试验,测试它们在0.01 mol/L NaHSO3溶液中的开路电位变化曲线及极化曲线,结果见图8,从图8中可以看出,S450AW的耐蚀性能最好,其次是S450EW和Q450NQR1。在设定的温度和浓度下,进行全浸泡试验,用失重法评价金属腐蚀情况,结果表明,S450AW耐腐蚀性能同样优于Q450NQR1、S450EW钢,三种钢的相对腐蚀速率见图9。

图8 开路电位变化曲线及极化曲线

图9 相对腐蚀速率比较

通过SEM观察上述试样,见图10,S450AW锈层致密,连续性好,提高了锈层对钢的附着力,细化锈层颗粒,增强钢基体与水和空气的隔绝作用,抑制氧气和水的供给;对基体有很好的保护作用,有效地阻止了腐蚀介质向基体的渗透,起到良好的物理阻挡效果,降低了钢的腐蚀速率,而其它钢种锈层中的孔较粗大,锈层本身疏松。

图10 四种钢的SEM图片

S450AW钢中特殊合金元素间协同作用改变了锈层性质,完整、致密的腐蚀产物对基体金属有保护作用,而不连续、疏松的腐蚀产物则容易导致垢下腐蚀。

4 结语

(1)铁路发展离不开先进的钢铁材料,随着对钢铁材料性能要求的日益苛刻,选材设计及服役行为是轨道交通制造的核心。

(2)鞍钢根据铁路货车腐蚀机理,从材料的实际使用和服役环境条件出发,通过分析失效过程,逆向研制新材料,设计的新材料耐腐蚀性能评价方法更加接近实际环境模拟条件。

(3)鞍钢新型耐蚀钢S450AW兼顾高强度、高韧性、优异的焊接、耐磨及冷成型性能,而优异耐腐蚀性能和经济性更是决定其是有生命力的钢铁材料。