浅析GB 9656-2003与ECE R43-2015对汽车风窗用夹层玻璃检测要求异同

2018-08-14杨青松肖红清刘柳

杨青松,肖红清,刘柳

(1.中国质量认证中心华中实验室,湖北武汉 430000;2.中认武汉华中创新技术服务有限公司,湖北武汉 430000)

0 引言

汽车前风窗用夹层玻璃是首批列入中国强制性认证目录的产品,必须通过3C认证,方能在中国大陆出厂、进口、销售和在经营服务场所使用,其依据产品标准是GB 9656-2003《汽车安全玻璃》(后文简称国标)。同时,凡是进入欧盟市场进行销售的前风窗用夹层玻璃产品,必须通过E-Mark相关测试认证,标贴E标志,欧盟各国海关才会予以放行,准许进入当地市场[3],其依据为ECE R43-2015《Uniform Provisions Concerning The Approval of Safety Glazing Materials and Their Installation on Vehicles》(后文简称法规)。汽车前风窗用夹层玻璃是由两片玻璃中间夹以胶片,在一定的温度和压力下粘接而成。因它具有高透光率、有一定的弹性、抗冲击性和抗穿透性强、耐候性能好等优点[4],被广泛运用于汽车市场,是汽车的核心零部件之一。

1 检测指标

1.1 厚度

国标与法规要求厚度允许的偏差为±0.2nmm(n是风窗玻璃中玻璃层数),测量每边中点的算术平均值为厚度值。在申请认证时,厚度不同,为不同认证单元。

1.2 光学

光学是汽车安全玻璃最重要的性能,该性能是驾车时的直观感受。因其中间层属于高分子材料,对光线有一定的阻碍作用,会影响驾驶员的视线和看事物的清晰程度。光学不合格,直接影响行车安全,所以国标和法规都做了严格的规定[5-6]。

1.2.1 可见光透射比

当透射比较低时透过玻璃尤其是前风窗玻璃的光较弱,则司机较难看清外界情况,易造成视觉疲劳,引发交通事故。法规和国标都要求试验区不小于70%,它们对检测设备及测试方式要求一致。

1.2.2 副像偏离

副像指当玻璃两个表面不平行时,在一定的光照条件下,通过玻璃看物体时,除明亮的主像以外的虚像。测试目的是验证二次成像和一次成像之间的角度不超过指定值。副像偏离过大,车外事物产生严重副像造成假象,影响驾驶员对路况风险的识别。夜间驾驶时,迎面驶来汽车明亮灯光引起的副像非常明显,容易使司机产生错觉。国标和法规都规定了各试验区副像偏离的最大值,在实车安装角的状态下测量副像偏离值,如图1所示。

图1 副像偏离值测量

1.2.3 光畸变

光畸变产生的原因是玻璃表面凹凸不平或局部光学不均匀,使通过的光线产生偏离,从而使物像变形。观察物体时物体变形的程度不一致使司机困惑。若光畸变程度较大,则易使驾驶员的眼睛产生疲劳,导致交通事故的发生。国标和法规都要求各试验区光畸变值不得超过规定值,其大小与视线的入射角、玻璃的厚度、安装角和入射点的曲率有关。测试时尽量使中心光源通过样品,确保测量点与观察方向垂直。

1.2.4 颜色识别

国标和法规都要求在风窗玻璃试验区内带色情况下才做该项目,确定前风窗玻璃能否看到物体的本色,如交通信号灯、安全标记和交通符号等,要求能够识别白、黄、红、绿、蓝、琥珀各色。

1.3 力学

力学指汽车玻璃破坏后的安全性能,主要检验发生 “事故”后安全玻璃对驾驶员及乘客的保护作用。

1.3.1 抗磨性

风窗玻璃外表面抗磨损性,主要模拟雨刷对玻璃外表面的磨损。国标和法规都要求因磨耗引起的雾度不大于2%。

表1 抗磨性国标与法规要求不同点

1.3.2 人头模型冲击

人头模型冲击是确定安全玻璃在钝物冲击下的最终强度和黏结力的试验。模拟汽车在高速行驶过程中发生车祸,司机或者前排乘客撞击前风挡玻璃,安全玻璃保护乘客的同时将头部伤害降到最低。国标和法规都规定了可以用制品或者试验片进行试验。在初次认证检验时,法规和国标规定夹层风窗玻璃应同时满足制品和试验片人头模型冲击试验要求。而常规监督检验时,国标规定风窗玻璃只需满足制品或试验片人头模型冲击试验要求之一即可。

以制品为试样时,国标和法规都是要求落下高度1.5 m,冲击后试样状态要求如下:

(1)试样必须破坏,以冲击点为中心产生许多环状和放射状裂纹,离冲击点最近的环状裂纹半径不得大于80 mm;(2)玻璃必须粘附在中间层上,以冲击点为中心的60 mm直径圆外,允许宽4 mm以下的碎片剥离;(3)国标要求在冲击侧中间层裸露面积不大于20 mm2,法规要求在冲击侧中间层裸露面积不大于20 cm2;(4)中间层的裂口长度在35 mm以下。制品为试样人头模型冲击试验图片如图2所示。

图2 制品为试样人头模型冲击试验图片

图3 试验片为试样人头模型冲击试验图片

以试验片为试样,国标和法规都要求落下高度4 m,试验时试样的移动不超过2 mm,冲击后试样状态要求都是:(1)试样必须破坏,并以冲击点为中心产生许多圆形裂纹;(2)允许中间层破裂,但人头模型不得穿透试样;(3)无大碎片剥离。试验片为试样人头模型冲击试验图片如图3所示,以试验片为试样进行人头模型冲击国标和法规不同点如表2所示。

表2 以试验片为试样进行人头模型冲击国标和法规不同点

1.3.3 抗穿透性

模拟车内物品对前窗玻璃的伤害程度,所以国标和法规都要求冲击内表面,试验时质量(2 260±20)g、直径约82 mm的钢球从4 m的高度自由落下,冲击后5 s内钢球不穿透试样即为合格(如图4所示)。国标要求试验过程中,试样沿着试样支架内周边上任一点的移动距离不超过2 mm,法规无此要求。

1.3.4 抗冲击性

用于确定前窗夹层玻璃最低黏接力试验,体现了玻璃对外物冲击的抵抗从而确保安全的能力。

图4 抗穿透性试验

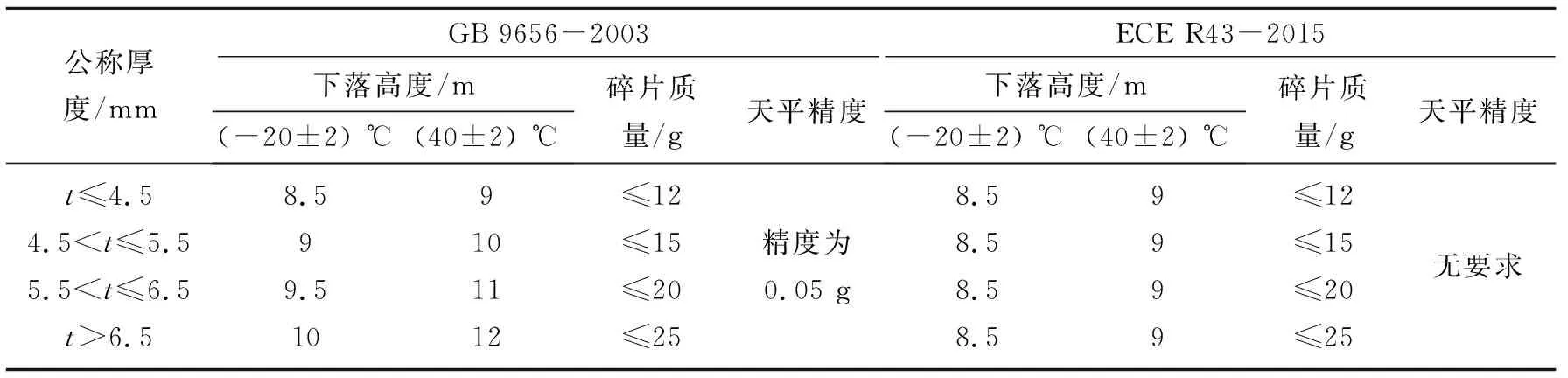

外物穿透玻璃或剥落的玻璃碎片较大或较多更容易造成车内人员伤亡事故。模拟高速行驶的汽车被小硬物(如石子等)在不同温度环境下冲击后状态,所以试验应冲击试样的外表面。国标和法规都要求冲击后:(1)钢球不可穿透;(2)试样不允许断成几块;(3)如果胶片无裂口,起到对车内驾驶员和乘客保护作用,冲击面反侧(车内面)碎片剥落总质量不得超过表3的规定。如果胶片与玻璃黏接力不足,在40 ℃冲击时,剥落碎片总质量超过标准要求,在-20 ℃冲击时,试样容易断裂为几块(如图5所示)。需要注意:对不同厚度的样品,国标在相同温度下冲击高度不同,法规规定都是同一高度冲击(见表3)。

表3 抗冲击性国标与法规冲击高度及碎片质量对照表

图5 -20 ℃冲击图片

1.4 耐环境性能试验

考验汽车玻璃能否经受住自然界光、热、湿度变化所带来的影响,对于汽车前风窗用夹层玻璃主要检验中间层胶片的质量。

1.4.1 耐热性

模拟汽车玻璃长时间高温状态下是否会产生各类缺陷。国标和法规试验都是将试样加热到100 ℃,保温2 h,冷却至室温后,试样允许有裂口存在,但超出边部15 mm(新切边部25 mm)或超出裂口10 mm的部分不能产生气泡及变色等其他缺陷。

1.4.2 耐湿性

模拟汽车玻璃长时间在高温高湿环境下是否会产生各类缺陷。国标和法规都要求在温度50 ℃、相对湿度95%的试验箱中336 h后,观察试样超出边部10 mm(新切边部15 mm)的部分是否有明显变化。

1.4.3 耐辐照性

模拟太阳光特别是紫外光照射后,是否会出现中间层变色、浑浊、产生气泡、前窗玻璃透射比降低等影响安全驾驶现象。用紫外线辐照光源[国标要求其电弧长(300±14) mm,法规要求(300±4) mm]对试样玻璃进行100 h辐照后,检查紫外线照射后:(1)可见光透射比值不小于70%;(2)与照射前比值不小于95%;(3)用白色背景检查时,不可有显著变化(变色、浑浊、产生气泡等)。

2 企业对标准异同的适应性建议与质量提升

生产企业满足相关标准法规要求,可从以下几点提升产品质量:

(1)采购的原片玻璃应为汽车级,严格控制其厚度偏差、各类缺陷及光学变形,原片应满足GB 11614-2009《平板玻璃》的相关要求;

(2)中间层胶片应该选用满足相关标准要求的。开一包使用一包,避免其长时间暴露,应按照原材料保存说明进行储存;

(3)严格控制合片室温湿度,确保空调和除湿机24 h打开,防止胶片受潮或污染;胶片受潮是导致夹层玻璃形成气泡的重要原因;

(4)严格按照生产工艺要求生产,玻璃在合片前需要清洗干净,控制预压时压力、温度,合片时压力、时间和冷却过程的时间、温度等参数,根据中间层、玻璃厚度、颜色以及环境温度的变化而调整相应参数;

(5)在合片时,确保玻璃表面清洁、操作工人应佩戴手套,防止手上汗液污物粘附在胶片上,导致环境试验后产生气泡。