基于仿真和试验的U形件热冲压模具冷却系统的验证

2018-08-14许冰崔俊佳欧航

许冰,崔俊佳,欧航

(1.上汽通用五菱汽车股份有限公司,广西柳州 545000;2.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙 410082)

0 引言

由于高强钢板比强度高、综合力学性能好,在同等安全系数下,可以有效地减轻汽车质量而在汽车行业中得到广泛应用。然而,与普通钢板相比,高强钢板件室温成形存在容易开裂、起皱、回弹大等缺陷而极大地限制了它在汽车行业中的发展。热冲压技术是将加热至奥氏体后的钢板进行成形并保压、淬火的一项板材成形技术,可以实现复杂型面高强钢板的成形。

热冲压模具中加入冷却管路可以实现模具的快速冷却,最早出现的冷却系统为直通式,冷却水通道通常为直线型,主要依靠钻孔来实现[1-2]。研究表明[3]:加入直通式冷却系统的模具可以使板料温度在8 s内降低到Mf点以下,且模具温度始终低于100 ℃。对于简单型面模具来说,直通式冷却系统具有加工方便、成本低等优点,但对于复杂型面,不能保证水管距离型面高度一致,导致板料各位置散热不均衡,成形件各位置力学性能不一致,出现强度和硬度过小点。

混排式冷却系统可以有效地解决板料位置散热不均衡问题。哈尔滨工业大学邢忠文设计的盒型件混排式冷却系统,凸模采用分体式“月牙”形冷却管路,在规定时间内可以有效地对高温板料进行降温,同时研制了高强钢板热成形温度控制系统[4-5]。

型腔式冷却系统是将凸、凹模型面加工成一个厚的片体,将片体嵌入到模具座中。M G LEE等[6]应用自行研制的型腔式模具对高强钢板进行热冲压试验,试验结果证明模具可以有效地冷却板料。

文中以U形件热冲压模具冷却系统为研究对象,基于经验公式确定冷却水道的尺寸和位置等重要设计参数;建立共轭传热仿真模型,对U形件冷成形后保压淬火过程进行数值模拟,指导冷却系统设计;开展U形件冷成形后模内保压淬火工艺试验,通过热电偶和红外测温仪对不同保压时间下模具和成形件的温度进行记录,通过力学性能测试和微观分析对冷却系统工作性能进行验证分析。

1 共轭传热数值模拟

1.1 材料

材料属性包括模具、钢板的物性参数,其中钢板采用22MnB5,模具采用5CrMnMo,板料的化学成分如表1所示。

表1 22MnB5钢的典型化学成分(质量分数)[2]%

1.2 U形件热冲压模具冷却系统设计

冷却系统的设计包括模具冷却系统管道的结构设计、冷却水管尺寸参数、进出水回路的设计以及水管与模具的连接方式的设计。根据U形件的设计参数,设计模具的模面,管路沿长度方向进行通路设计,且与模面平行。在传热学原理、能量守恒定律基础上,结合热冲压工艺及试验的特点,对冷却系统水管的参数进行初步计算。其中包括:冷却管道的直径、管道的数目及管路之间的位置关系。经裁剪的冲压板料可知,冲压板件长220 mm,宽150 mm,厚度为1.2 mm,圆形冷却管道直径计算公式[7]如下:

(1)

其中:m为冲压件的单个质量;Cp为模具的比热,设为0.46 kJ/(kg·K);T1为冲压件开始淬火的温度;T2为冲压件淬火结束时的温度;Cw为水的比热容,此时为4.174 kJ/(kg·K);ΔT为冷却水流入和流出时的温度之差;tu指单位时间,为3 600 s;γ指水的密度。

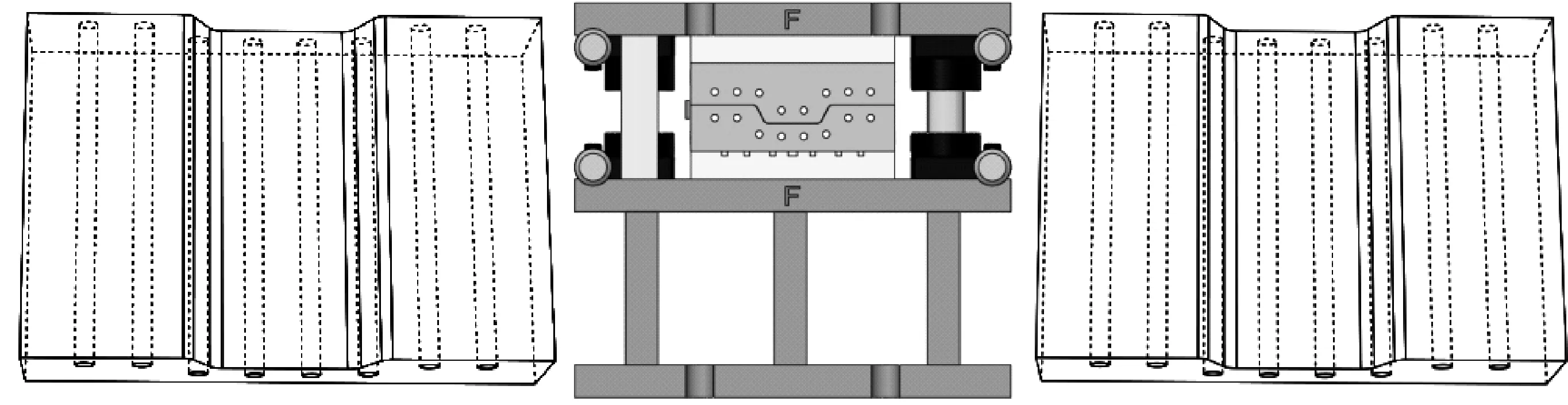

将以上参数代入式(1)可以求得冷却管道的直径为8 mm;根据经验,冷却管道的管壁面积要接近冲压件与模具接触的面积,因此可以算出冷却管道的数目至少为16根,凹模、凸模各取8根;冷却管道到模面的距离一般为管道直径的2倍左右,文中取管道中心到模面的距离为14 mm;相邻管道之间的距离一般设计为管道直径的3倍,在这里设计为24 mm。由于冲压件取较为简单的U形件,所以管道比较容易加工,都是平行于模面的直通孔。U形件热成形模具和冷却水管的分布如图1所示。

图1 模具及冷却系统

2 共轭传热数值模拟

2.1 有限元模型建立

有限元网格采用ICEM-CFD(The Integrated Computer Engineering and Manufacturing code for Computational Fluid Dynamics)划分,模具和成形件采用四面体网格自由划分,网格总数为563.174 6×104;流体部分网格采用扫掠方法,边界层对壁面附件流场特性影响流体的热对流扩散过程,文中对流体域划分了边界层网格,边界层初始高度0.1,增长比例为1.2。为了保证计算精度同时提高计算效率,对靠近型面和圆角处网格进行细化处理,其余地方进行粗化处理,如图2所示。

图2 有限元网格划分结果

2.2 模拟仿真结果

如图3所示为保压力10 MPa时,水流速相等情况下,基于经验设计的模具表面温度分布情况。

图3 模具表面温度分布云图

在10 MPa保压力下,保压淬火10 s,基于经验设计的冷却管道的冷却效果如图3所示,其凹、凸模具表面大部分区域温度为350~388 K,最高温度出现在过渡区的侧壁上。

在10 MPa保压力下,保压淬火10 s后,成形件上温度分布(如图4所示)与模具表面温度规律一致,经验设计方案的成形件温度为326~388 K,温度差大约60 K,最高温度出现在侧壁上。

图4 成形件温度分布云图

3 试验验证

3.1 试验平台及模具

根据热冲压工艺的要求,U形件冲压和保压淬火试验在YQ32-200系列四柱液压机上进行,其公称力为2 000 kN;实验室条件下,钢板的加热采用电阻炉,其最大加热温度为1 000 ℃。此次U形件热冲压试验的重要设备如图5所示。外围水路控制系统如图5(c)所示,主要包括总进水管、分流阀、分流进水管、分流回水管、流量计以及回流总阀等。

图5 热冲压试验设备

3.2 试验流程

热成型整个过程由冲压件的预成型、加热处理、转移、保压淬火组成。合模过程使板料产生的变形很小,其影响几乎可以忽略不计;保压过程中,持续通入冷却水对模具进行冷却,采用10 MPa的压力对成形件进行保压淬火,10 s后,成形件温度均已降至马氏体转变温度以下,试验完成。

3.3 试验结果与讨论

3.3.1 模具和成形件温度分布

通过预埋在模具内的热电偶采集得到模具的温度分布和随着保压时间的变化情况,选取模具上面3个位置输出观测点的温度变化情况,温度变化情况如图6所示。

如图6(a)所示:经验设计的冷却系统,3个观测点上的模具温度随保压时间的变化趋势基本一致,但是在保压时间达到4 s后3个观测点的温度曲线开始出现明显差异,更靠近侧壁的1号观测点的温度明显高于其他两个观测点,这与模拟仿真结果基本一致;对保压时间为0~10 s后冲压件表面温度进行测量,3个测量点的温度变化如图6(b)所示,并与模拟仿真的数据进行对比。经验设计方案下,冲压件3个测量点中,位于侧背位置的5号测量点的温度最高,保压4 s之后,3个测量点的温度差别逐渐显现,仿真和试验数据吻合良好。

3.3.2 成形件力学性能分析

通过宏观的拉伸强度来表征U形件成形质量和冷却系统冷却效果,并通过成形件微观组织状态来分析造成成形件抗拉强度差异的原因。强度测试采用Instron万能材料试验机,拉伸试样截取位置和尺寸如图7所示。

图7 试样准备

在10 MPa保压力下,保压淬火10 s后,成形件两个位置材料的抗拉强度如图8所示。

如图8(a)所示:从法兰部分截取的1号拉伸试样抗拉强度为1 504 MPa,高于从底部截取的2号拉伸试样的抗拉强度,而延伸率更低。导致抗拉强度和延伸率差别的原因是经验设计的冷却系统在成形件的法兰部位优于底部,法兰部位生成了数量更多的马氏体组织。

图8 成形件力学性能测试

对热成形件进行金相观察,从微观角度分析造成成形件抗拉强度差异的原因。从金相组织照片[如图8(b)]可以看出:基于经验设计方案的成形件中,视野内出现了较多的贝氏体组织,其组织是马氏体+贝氏体的混合物。出现这一金相组织状态的原因是,成形件在法兰部位的温度虽然也较低但是分布不均匀,使得出现局部高温的材料未能实现全部马氏体转变。

4 结论

(1) 采用共轭传热仿真模型实现对U形件冷成形后保压淬火过程的数值模拟,结果显示经10 MPa保压力、10 s保压时间后,模具和成形件最高温度出现在侧壁上,最大值为388 K。

(2)U形件保压淬火试验结果显示:热电偶记录的模具表面3个测量点温度分布情况与模拟仿真结果吻合良好,红外测温仪记录的不同保压时间下成形件表面温度变化情况与模拟仿真结果吻合良好,验证了仿真模型的准确性。

(3)成形件上截取材料的拉伸测试结果表明:试样的抗拉强度达到1 504 MPa;微观分析结果显示保压淬火后成形件材料的金相组织为大量马氏体和极少量贝氏体的混合组织,说明设计的冷却系统具有良好的冷却效果。