可编程控制器+触控屏用于笼绞分电机传动

2018-08-13严旭东

严旭东

(重庆鸽牌电线电缆有限公司,重庆 401120)

0 引言

笼绞机是线缆生产企业常用的绞线、成缆设备,传统笼绞机一般采用单电机地轴传动,绞笼、绕包、牵引机配用多挡变速箱完成有限级绞距、绕包节距线缆产品的绞线、成缆。其电气控制系统简单、成本较低,但存在机械传动系统复杂,设备绞距、绕包节距规格有限且相对固定不可调整等缺点。

1台闲置的(1+6)/400型笼绞主机,为节省设备投资盘活闲置资产,决定以可编程控制器+触摸控制屏人机界面结合变频驱动器以分电机传动方式对,其进行技术改造。改造后要求绞笼、绕包、牵引机及驱动电机转速、计米长度、成缆线速等设备运行参数可实时在触控屏上显示;绞距、绕包节距、成缆直径等工艺参数可任意在触控屏上显示、设置、修改;设备操作及维护方便、直观,能较好满足生产需求。

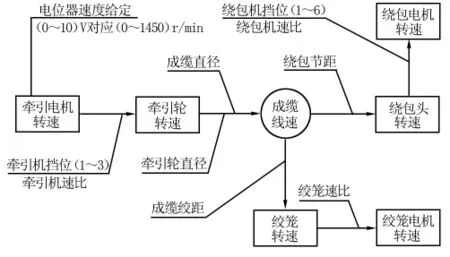

1 分电机驱动控制的实现方式

牵引电机转速由设备运行速度总给定电位器给定,给定转速经A/D转换再结合牵引机各挡位对应速比、牵引轮直径、成缆直径等参数在可编程控制器中计算出实时成缆线速,以成缆线速为基准参数,再根据绕包节距、绕包各档位对应速比和成缆绞距、绞笼速比等参数,由可编程控制器分别计算出绕包电机和绞笼电机对应实时工作转速参数并经D/A转换后控制各变频器驱动电机执行。其中牵引机、绕包机挡位;成缆绞距、绕包节距、成缆直径参数在人机界面触摸控制屏上输入,与挡位对应的牵引机、绕包机速比等参数在可编程控制器编程时直接写入程序中对应挡位进行调用。驱动控制流程见图1,(1+6)/400笼绞机各部传动速比见表1。

2 技术改造

2.1 硬件配置

4极交流电机,绞笼11 kW、绕包4 kW、牵引4 kW;可编程控制器选用台达DVP20EX200T,DVP08XN211T模拟型主机及数字输入输出扩展模块;触摸控制屏选用7英寸威纶MT6071IP触摸控制屏;变频器使用闲置设备上拆下的安川F7变频器(15 kW的1台,3.7 kW的2台)。

2.2 I/O端子分配(图2)

图1 分电机驱动控制流程

表1 (1+6)/400笼绞机各部传动速比

开机前确认绞笼装盘正确、牢固、线盘顶锥安全锁定装置可靠锁定。绕包机由于可编程控制器及触摸控制屏的运用,电控系统硬件布局及接线比较简单。

在实际运用中发现,跟踪牵引电机转速的模拟量输入从安川F7变频器AC,FM端子获取存在停机状态下没有输出,触摸屏各转速参数不显示“****”字样,不便于设备速度的调整和操作。经实测AC,FM端子输出转速反馈电压跟AC,A1端子电压同步,为此,将跟踪牵引电机转速的模拟量输入从AC,FM改接到AC,A1端子,改接后即使在停机状态下触摸屏也可以实时显示设备当前给定速度下各部分对应的速度参数值,可以直观了解设备当前给定速度、挡位下,绞笼和绕包速度是否速度超限。

3 可编程控制器控制程序

根据设备控制要求及拟定的思路对可编程控制器控制程序进行编写、仿真、验证及修改,最终完成各步主要程序。

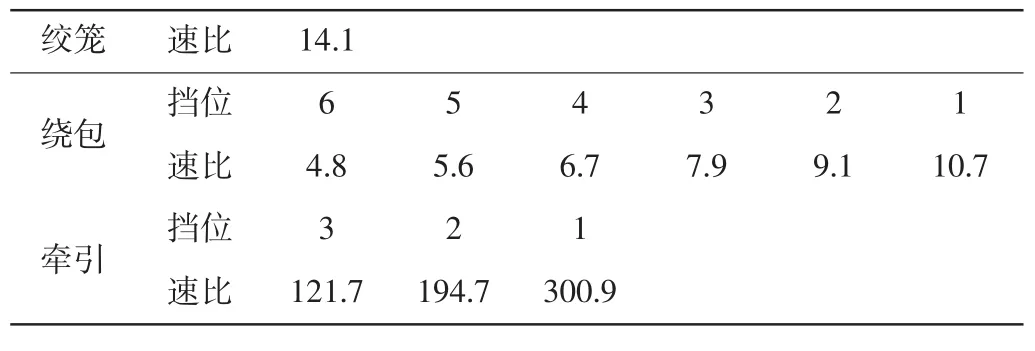

(1)初始化程序(图3)。

图2 I/O端子分配

图3 可编程控制器初始化程序

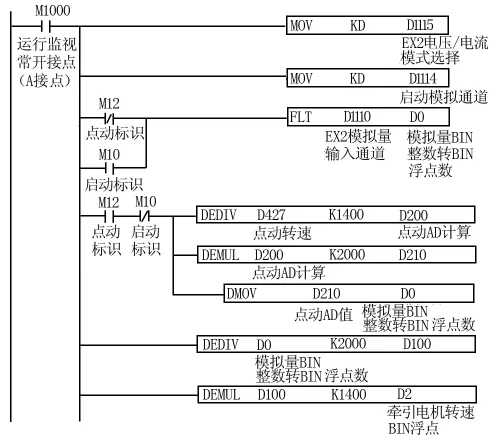

图4 模拟通道设定及点动速度运算程序

(2)模拟通道设定及点动速度运算(图4)。

(3)成缆线速运算(图5)。

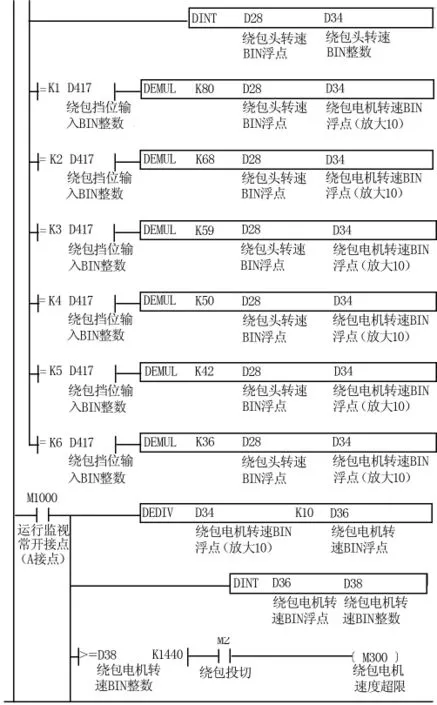

(4)绕包速度运算(图6)。

(5)绞笼速度运算(图7)。

(6)长度计米及修正(图8)。

(7)同步延时控制(图9)。

4 触摸控制屏(人机界面)

人机界面程序的编写在考虑界面直观、醒目的同时,充分考量各可设置参数的修改、设定状态条件和可能发生的误操作,在界面编写时对可能发生的错误状态下的操作进行屏蔽,例如,档位的设定,绕包、绞笼的投切等必须在停机状态下操作,运行状态下操作不响应。

图5 成缆线速运算程序

图6 绕包速度运算程序

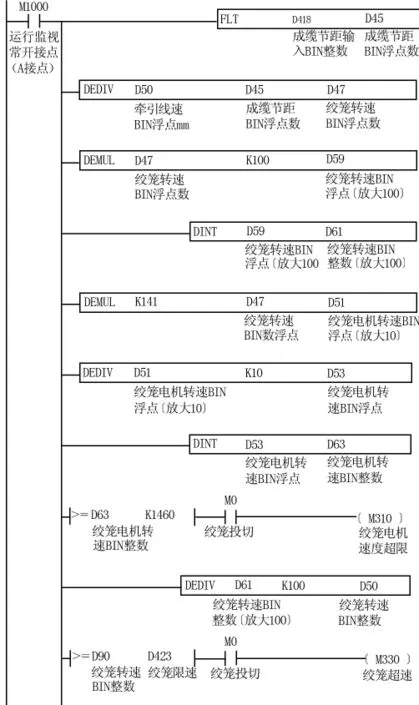

(1)接通电控柜面板操作电源开关,触摸控制屏完成初始化后进入开机界面(图10)。点击屏幕任意地方进入设备运行监控界面(图11)。

(2)为防止误操作造成计米值非正常复位丢失生产计米长度,“计米复位”必须在设备停机状态下且长按“计米复位”按钮5 s以上,系统才会将计米值清零复位。

(3)挡位设置需在停机状态下设置方能生效,并且确认设置挡位跟实际档位一致。

(4)点击人机界面下方“参数设置”按钮,进入设备“参数设置”界面(图12)。根据工艺要求输入“成缆节距”、“绕包节距”、“成缆直径”等工艺参数,根据生产需求对各部分进行投、切及旋转方向设定。节距及成缆直径参数在设备运行中可实时调整以取得最佳效果,各部份投、切及旋转方向设定须在停机状态下长按相应按钮2 s以上才能完成设定。

图7 绞笼速度运算程序

(5)因设备绞笼转动惯量大,绕包机机械未设置停机制动装置,造成设备在运行速度较高的情况下,停机时各部分不能同步停止。对此,在控制程序上分别对牵经机和绞笼作分速段延时停机控制,延时时长在同步设置界面中设置。在参数设置界面中点击“同步设置”按钮进入“同步设置”操作界面(图13)。同步延时时间单位为0.1 s,设备在启动5 s后同步延时控制程序生效,停机时牵引机和绞笼按界面上分速段延时时间表进行延时停机。设备启动后5 s内停机则延时程序不起作用。

(6)在参数设置界面中点击“长度设置”,可设置到米自动停机长度值。“计米系数”主要用于修正计米误差,(计米系数=实测长度值/设定长度值)。一般计米误差不大的情况下设为1.000,人机交互界面显示情况如图14所示。

(7)为防止操作人员随意调整“计米系数”造成计米不准确,点击“计米系数”进行修改前,系统提示需要输入权限密码。输入权限密码后点击确定获得修改权限,可对“计米系数”进行修改。获得权限后,进入“报警画面”,点按报警界面左下角空白处5 s以上后,弹出极限参数设置隐藏画面(图15)。

图8 长度计米及修正程序

图9 同步延时控制程序

在该极限参数设置界面上可设定绞笼和绕包头极限转速及点动速度,若超过设定值设备自动停机并告警提示(速度超限时若绞笼或绕包头处于切除状态,监控界面上速度数值会变色提示,但不会停机和触发报警)。点动转速设定是对牵引电机点动转速进行设定,绞笼及绕包点动时转速按点动时牵引线速和成缆、绕包节距、成缆直径,经计算后的转速运行。(点动速度设定好后,需将牵引机安川F7变频器中的d1-17点动频率指令参数按点动频率=(点动速度÷1440)×50进行设定)。

(8)点击人机界面“操作画面”按钮,进入设备“操作”界面(图16)。

设备“启动”、“点动”、“停止”可以在人机界面上操作,也可以在控制柜面板、并线模座、绕包机防护罩上的按钮进行操作。控制柜面板及收线机控制箱设有带自锁蘑菇头“急停”按钮,当“急停”按钮按下后设备停机,人机界面会出现告警提示,此时设备启动及点动都被禁止无响应,顺时针转动带自锁蘑菇头“急停”按钮进行复位后告警消除,设备才可以进行正常的启、停和点动。

为方便绞笼装盘,避免绞笼刹车油泵电机长时间工作过热损坏,设备点动结束后“绞笼刹车”自动启动并开始运行计时,10 min内再次“点动”计时清零重新开始;若计时超过10 min,刹车油泵电机自动停止。设备启动时自动先将绞笼刹车油泵复位停止。

(9)人机界面“刹车”及“收线”2个按钮实时显示绞笼刹车及收线机工作状态,同时也具备手动操作功能(按下按钮2 s以上,可在自动和手动运行2个状态下切换),“故障复位”可用人机界面及控制柜面板上的“故障复位”按钮复位,该按钮主要用于3台变频器故障及外部电机热继电器保护动作后的故障复位,人机界面出现“外部故障”告警时,需在停机状态下并且相应故障排除后,按“故障复位”按钮才能完成故障复位,设备恢复到正常工作状态。

图10 开机界面

图11 设备运行监控界面

图12 参数设置界面

图13 同步设置界面

图14 长度设置界面

(10)为防止事故发生,设备运行时“放线架升”“放线架降”操作无效,需在设备停机状态下操作。放线架的升、降操作可以在触摸屏“操作画面”上、控制柜面板按钮上操作也可以在放线架上的按钮盒上操作。

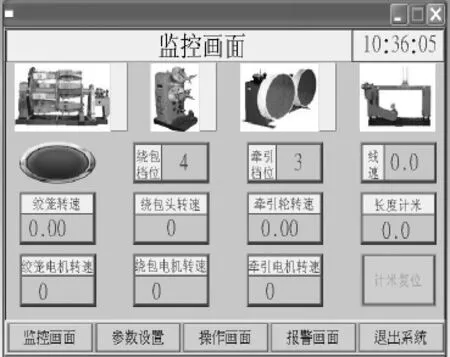

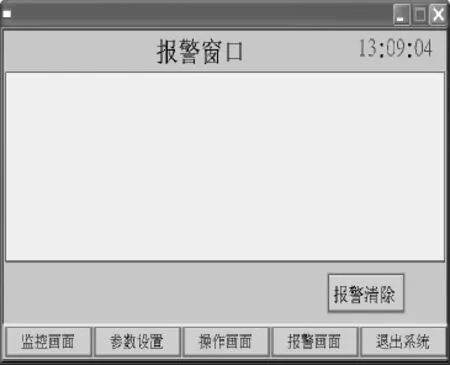

(11)点击人机界面“报警画面”按钮,进入设备报警窗口(图17)。设备出现报警时,在“监控画面”、“参数设置”、“操作画面”标题栏上出现滚动报警提示,如果此时点击“报警画面”打开报警窗口,会详细列出报警时间、报警内容并自动保存以备查看。故障排除后若需删除故障记录,选中相应故障记录后,点击“报警清除”按钮即可删除。

图15 极限参数设置界面

图16 设备操作界面

图17 报警界面

(12)点击人机界面“退出系统”按钮,人机界面返回至开机画面。

5 改造效果

设备技术改造完成后,经实际生产使用验证,设备操作、维护方便,运行参数直观;设备成缆绞距、绕包节距等工艺参数设定、修改方便,并且在运行中可根据实际绞合、绕包情况进行实时微调、修正取得最佳效果;同步延时时间根据实际停机情况设定后,能实现较好的停机同步;设备运行限速安全有效。设备技术改造达到预期效果。