HNC-21M数控系统用于XK731镗铣床再制造

2018-08-13张欣波弓清忠陈佰兴

张欣波,弓清忠,陈佰兴,王 泽

(1.厦门理工学院机械与汽车工程学院,福建厦门 361024;2.集美大学机械与能源工程学院,福建厦门 361024;3.福建浔兴拉链科技股份有限公司,福建晋江 362246)

0 引言

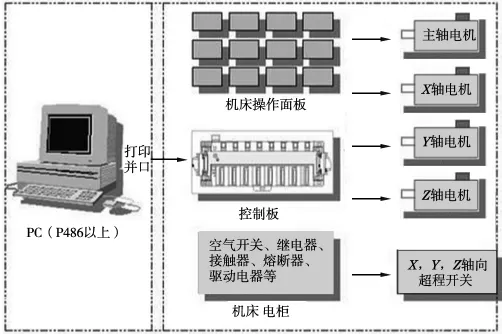

福建浔兴拉链科技股份有限公司于2006年向武汉华中数控系统有限公司购买的XK731数控镗铣床,采用华中Ⅰ型HCNC-IHA数控系统控制。该系统是由华中数控系统有限公司研制开发的基于PC-NC的经济型数控系统,其结构是在个人PC计算机(486以上)安装控制软件,通过并口与数控控制板相连接,并由控制板向步进电机的脉冲电源发布方向及脉冲指令来驱动步进电机带动机械传动链完成机床的进给运动(图1)。随着使用年代增加,该系统已严重老化,故障率高,原有通信接口出现故障,加上年代久远,备件已停止生产,维修困难。为满足生产需求,决定采用华中世纪星HNC-21M数控系统进行升级改造,即保留原有驱动模块及电机,更换新的数控系统、机床面板,结合华中世纪星HNC-21M数控系统接口信号,编写新的PLC控制程序,重新匹配机床参数,将原有旧机床升级改造成具有现代技术水平的数控机床。

1 机床控制系统硬件设计

图1 原有华中I型HCNC-IHA系统控制框图

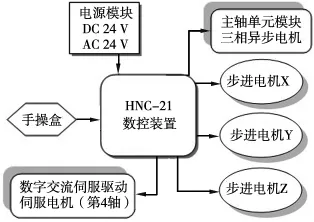

武汉华中世纪星HNC-21MD数控单元采用先进的开放式体系结构,内置嵌入式工业PC,配置8.4”或10.4”彩色TFT(Thin Film Transistor,薄膜晶体管液晶)显示屏和通用工程面板,集成进给轴接口、主轴接口、手持单元接口、内嵌式PLC接口于一体,采用电子盘程序存储方式以及USB,DNC,以太网等程序交换功能。可实施最大联动轴数为6轴,并且配置40路开关量输入和32路开关量输出,足以满足该机床的控制要求。图2为升级改造后的机床控制框图。

2 机床PLC控制控制系统设计

2.1 PLC地址定义

在系统PLC程序中,机床输入的开关量信号定义为X(即各接口中的I信号);输出到机床的开关量信号定义为Y(即各接口中的O信号)。将各个接口(HNC-21本地、远程I/O端子板)中的I/O(输入、输出)开关量定义为系统程序中的X,Y变量,需要通过设置参数中的硬件配置参数和PMC系统参数实现。世纪星HNC-21数控装置的输入输出开关量占用硬件配置参数中的3个部件(一般设为部件20、部件 21、部件 22),如图3 所示。

在 PMC(Production Materials Control,生产物料控制)系统参数中再给各部件(部件20、部件21、部件22)中的输入输出开关量分配占用的X,Y地址,即确定接口中I/O信号与X/Y的对应关系,从而得到标准铣床PLC程序地址及信号定义(图4)。

2.2 PLC程序控制

华中世纪星数控系统采用内置式PLC,是一种基于C语言的控制系统。C语言软件Borland C++3.1是编辑华中世纪星数控PLC程序的软件,但是Borland C++3.1是需要在DOS的系统环境下才能运行,因此需要在WINDOWS系统中安装一个DOS的模拟环境来运行Borland C++3.1,或者也可以直接用记事本创建后缀为“.CLD”的源文件来进行编辑PLC程序。华中世纪星数控系统提供了一个虚拟的DOS系统。要编写一个PLC程序,首先需要在DOS的环境下进入数控软件的安装目录,通过外接键盘敲入命令来建立程序,如 C:HCNC2000PLC,在DOS提示符下写入如下命令:

图2 XK731机床设计硬件连接框图

图3 硬件配置参数中I/O开关量的设置

图4 硬件配置参数中I/O开关量与X/Y的对应设置

C:HCNC2000plc>edit plc_aaaab.cld <回车>

这样就建立了一个程序,并且该程序可以进行编译运行,只是没有任何功能。如果要编译该程序,需要在数控系统的PLC目录下写入:

C:HCNC2000plc>makeplc plc_aaaab.cld <回车>

系统反馈完毕后,DOS系统会再次回到程序目录。

C:HCNC2000plc>

这样,一个简单的PLC程序就编写及编译完毕,编译出来的文件是plc_aaaab.com。接下来,通过改变数控系统的配置文件,使数控系统在下一次启动的时候能够加载刚才编写的PLC程序。

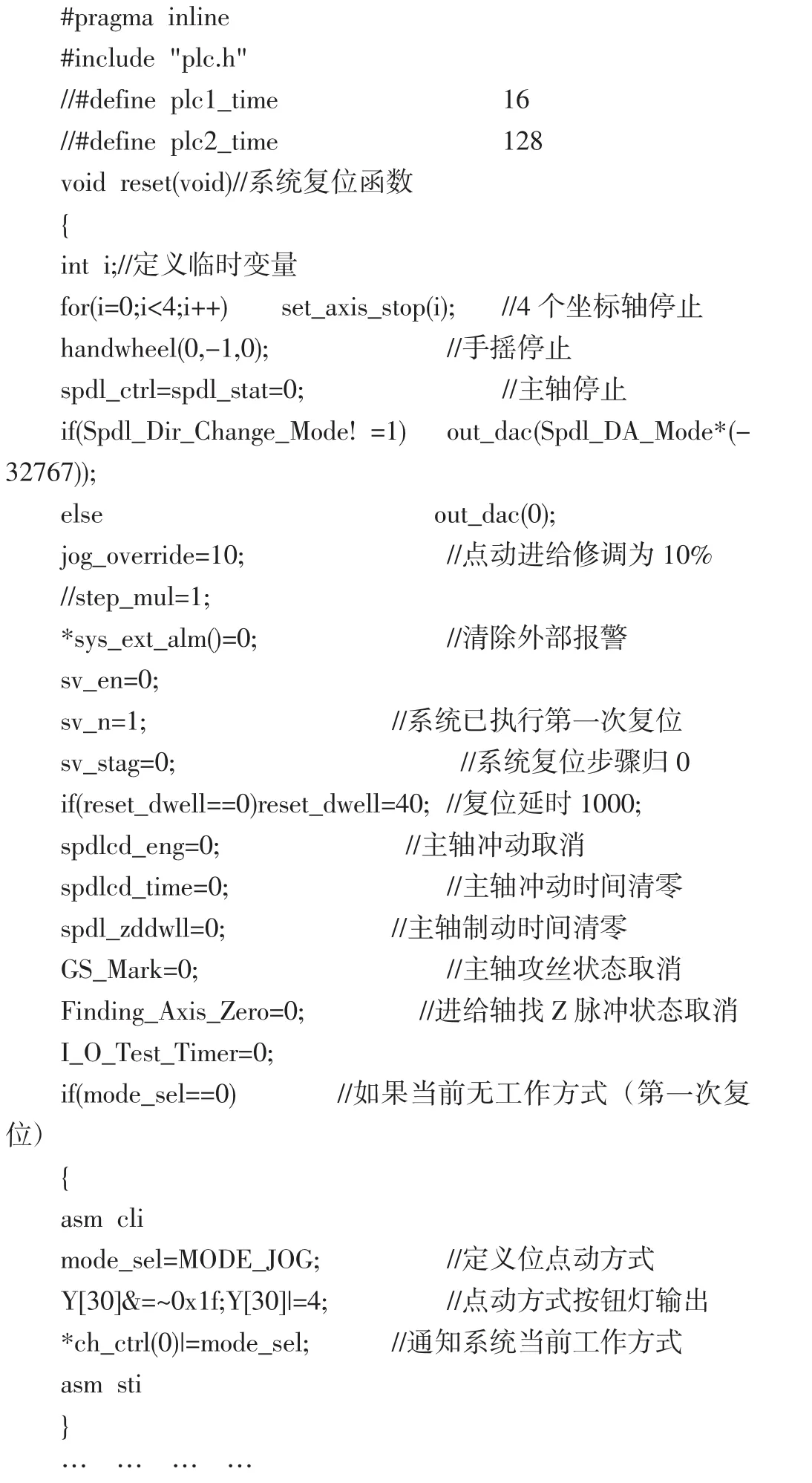

华中世纪星数控系统必须提供初始化函数int()、高速扫描进程函数plc1()和低速扫描进程函数plc2()。因此,将整个控制程序分成几个模块。包括初始化PLC模块、高速扫描进程模块、低速扫描进程模块、系统复位模块、定向停止模块和润滑模块等。下面以包含初始化函数int()、高速扫描进程函数plc1()和低速扫描进程函数plc2()及系统复位程序为例说明。

3 HNC-21M数控系统的参数配置及优化调整

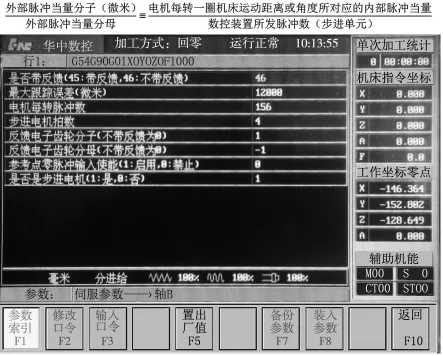

系统硬件连接及PLC调试完毕后,需针对XK731机床的机械传动链进行参数配置。首先给系统上电,将外部急停信号(本机床为X2.0)与系统本身PMC用户参数(X2.3)对应起来。各轴电机参数设置,使电机与驱动器能够很好的配合起来,首先是0,1,2的3个轴的参数设计(即X,Y,Z的 3个轴)。下面以0轴配置为例示范,1轴,2轴同理:修改是否带反馈的参数为46(不带反馈),修改步进电机拍数参数为4,修改是否是步进电机参数为1;在轴参数设置中,修改外部脉冲当量分子为-6(其中的负号为系统轴的移动方向正向设置),修改外部脉冲当量分母为1(图5)。两者的商为坐标轴的实际脉冲当量,即每个位置单位所对应的实际坐标轴移动的距离或旋转的角度,即系统的电子齿轮比。通过设置外部脉冲当量分子和外部脉冲当量分母,可实现改变电子齿轮比的目的。也可通过改变电子齿轮比的符号,达到改变电机旋转方向的目的。

图5 机床参数配置

本次XK731数控镗铣床升级改造增加了第4轴。第4轴采用华中数控全数字交流伺服驱动单元HSV-160B+-030。针对华大电机110ST-M06020LFB进行控制,则需对交流伺服系统进行设置,进入第一层选择PA—0,进入运动参数模式,按上下键调整到PA—34再按S键进入修改参数为2003,即可打开扩展模式,HSV-160B+-030共有24种扩展参数,按S退出调整到PA—43(驱动器类型)进入修改其参数值为1206,用以选用的电机匹配。重新调整到PA—34并输入密码1230,然后按M键切换到EEWP1方式,按S键将修改或设置值保存到伺服驱动器的EEPROM中去,完成保存后,数码管显示FINISH,完成驱动器参数设置,重新上电完成驱动器设置(图6)。

修改第三轴轴名为A,先进入主菜单界面,同时按住ALT+X进入DOS界面,输入edit para再回车,然后输入数控系统密码HIG,进入参数索引的坐标轴参数--3轴进行轴名修改为A,再修改回参考点方式参数为3(以规定的方向压下参考点开关后,接收到第一个Z脉冲的位置加上参考点偏差即为A轴参考点位置),如图7所示;然后返回DOS界面,按N回车退出修改界面,保存修改的参数,重新上电,完成第4轴修改。

4 结语

再制造技术就是让已经老化或故障的机器设备重新焕发生命活力的过程。以旧的机器设备为毛坯,采用专门的工艺和技术,在原有制造基础上进行一次新的制造,而且重新制造出来的产品,其性能和质量都不亚于原有的产品。原有XK731数控镗铣床1个主轴和3个进给轴,经数控化升级改造后增加了第4轴(配以烟台生产的旋转工作台),可以实现四轴联动,加工功能增加许多。经实践证明,无论在在加工精度、控制功能、可靠性等各项指标达到了设计要求。华中世纪星HNC-21MD数控系统功能齐全,接口信号完整,可以同时连接步进驱动电机和交流数字伺服电机,使用面宽广,逻辑保护及报警功能完善,具有较大的稳定可靠性。

图6 全数字交流伺服驱动器参数设置

图7 第四轴(A轴)参数设置

基金项目:福建省科技厅2017引导性项目(2017H0042);工业引导性(重点)项目。