QFSN-600-2-22汽轮发电机漏氢问题处理

2018-08-13丁维

丁 维

(东方电气集团东方电机有限公司,四川德阳 618025)

0 引言

汽轮发电机运行过程中,为了确保汽轮发电机可以持续保持高出力的运行状态,大部分汽轮发电机均使用水、氢、氢的冷却方式来对电机本体进行冷却,取得非常好的冷却效果。但在采用这种方式进行冷却的过程中,如果发电机内出现漏氢,势必会导致出力下降,甚至会影响发电机组的正常运行,影响电厂的经济效益。所以,做好汽轮发电机漏氢问题的分析工作,对漏点进行妥善处理是保证电厂正常运行的一项重要工作。

1 案例

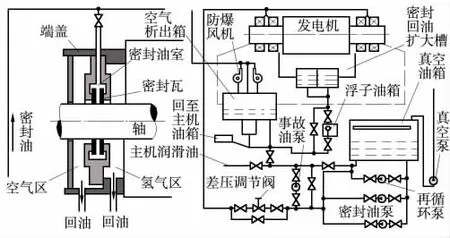

QFSN-600—2-22型三相同步发电机,发电机的额定容量667 MV·A,额定功率600 MW,额定功率因数为0.9,额定电压22 kV,最大连续输出功率679.4 MW,发电机使用水-氢-氢的方式进行冷却,最大容量755 MV·A。采用轴向和径向气隙隔板,可以使气体划分到不同的冷热区域,从而在一定程度上对冷热风的混合造成遏止,保证温度可以均匀分布到转子轴向周围。使用闭门式氢气循环系统作为发电机氢冷系统,氢气每天的设计泄漏量为10 m3。氢气冷却器划分成4组,使用绕片式结构,利用2个阀门线路控制两侧氢气冷却器冷却水流量,采用对称布置的方法布置氢气冷却器进出水管路,通过对水量进行调节,使冷氢气的温度保持在(40~46)℃,发电机的两端分别布置了密封瓦,发电机结构见图1所示。1#汽轮发电机在运行过程中出现漏氢问题,最大时达30 m3/d,出现真空油箱油位低、直流密封油泵联启现象。

图1 发电机结构

2 汽轮发电机漏氢原因分析

通常情况下,汽轮发电机漏氢主要是由发电机本体漏氢和密封油、定冷水系统漏氢2方面原因所致。其中发电机本体漏氢指的是机座和端盖结合面由于密封不到位造成漏氢、转子部分长期运行使密封胶圈老化造成漏氢、氢气冷却器上下法兰和机壳结合处银橡胶垫腐蚀出现破裂造成漏氢[1]。密封油系统漏氢主要指密封瓦座和端盖垂直结合面密封垫受力不均匀、错口不平造成的漏氢、压差阀或平衡阀调节性能差造成的漏氢等。结合电厂实际情况,对汽轮发电机漏氢问题进行分析后发现,汽轮发电机漏氢主要有5个方面的原因。

(1)由于1#发电机很长时间内冷水,铜离子严重超标。据此初步分析发电机中绝缘水管和“烟斗”焊接位置出现了漏点或者发电机中筒导线受到了严重的腐蚀。

(2)发电机绝缘引水管和定子线圈冷却水进(回)水集环管之间的连接接头松动,导致出现渗漏。

(3)定子线圈进水集管排污管穿发电机气侧垫圈出现破损,并且发电机绝缘引水管持续严重泄漏。

(4)利用自动漏氢巡检仪将封闭母线中的压缩空气倒流到冷水箱,空气为水箱中的起压介质,机内氢气有可能会漏入到封闭母线,然后再流入到水箱中,此外,发电机中有可能还存在一些很大的外漏点。

(5)水介质和氢气有连通的情况存在。由于采用波纹筒式氢/水差压开关感应件,差压值非常大,运行过程中很容易出现破损情况,由于定子线圈的进水压力<机内氢压,压差在(70~90)kPa,定子冷水系统中会进入氢气。拆除自动漏氢检测仪和定子冷水箱软管后,发现气流主要是从定子冷水箱漏出,对气体进行测定后证明为氢气。隔离氢/水压开关、持续观测4 h后发现,氢压力下降速度明显降低。在没有隔离之前氢气压下降速度为0.7 kPa/h,隔离后氢气压的下降速度为0.1 kPa/h。但是这不是导致发电机内出现漏氢的主要因素,进一步观测后发现,导致氢气压下降速度降低的主要因素是由于氢气温度升高后,在一定程度上抑制了氢气压的下降[2]。

3 发电机检修

(1)对发电机汽、励端密封瓦之间的间隙进行检测,发现励磁段空侧位置瓦间隙严重超标,立即对其进行更换。进一步检查后发现,汽端转子位置有轻微磨损,导致密封瓦部分间隙超标,但是最小间隙依然在规定范围内。

(2)拆卸下发电机上4个氢冷却器进行进一步检修,对内部进行清理,并更了换水密封垫,回装后进行压力试验,试验压力为0.8 MPa,持续时间4 h。

(3)检查处理氢气系统中原有的漏点,更换发电机气端氢侧回油管。

(4)对主机润滑油进行滤油,然后实施24 h发电机风压试验。试验过程中,模拟发电机运行状态,调试好密封油系统后,向密封瓦内正常供油,油质达到了标准。投入发电机定子冷却水系统后,将冷却水温度控制在稳定状态下,为了避免发电机内部出现结露情况,需要在水侧投入氢气冷却器水,试验采用经过净化干燥处理的空气作为试验气体,为了保证结果的准确性,将发电机中氢气冷却出风口冷风网温度和氢气冷却器进口热风温度控制在规定的平均值范围内[3]。

4 漏点处理措施

(1)利用氢气侧漏仪器对现场进行检查后发现,氢气冷却器下部密封点出现泄漏,安排专人对螺栓进行了紧固。在进行负荷升降过程中,注意对氢气冷却水流量进行调整,并将氢器温度控制在(40~46)℃。重新检测后没有再次出现氢气渗漏情况,但依然没有达到规定要求。

(2)安排工作人员定期对排氢口氢气的纯度进行测定,发现纯度>70%,并且漏氢量比较大时,需要调节密封油系统的油氢差压,将差压从原来的56 kPa调整到70 kPa。

(3)进一步检查后发现,密封油真空油箱中存在泡沫,对主机润滑油进行化验,润滑油油质符合规定要求。考虑到泡沫会导致真空油箱油位下降且影响密封油泵顺利打油,并使直流密封油泵联合启动,造成密封油压力波动过大。将真空油箱中的真空度从原来的-98 kPa降至-91 kPa,提升了密封油压力的稳定性。

(4)为了避免油氢差压值产生过大的波动,在DCS(Decentralization Control System,分散控制系统)中接入氢差压变送器,实时对密封油系统进行监控。采用这种方式后,显著降低了发电机氢气泄漏量。对运行数据实际监测后发现,发电机每昼夜氢气的平均泄漏量为8.6 m3,达到了规定要求[4-5]。

5 结束语

在QFSN-600-2-22型汽轮发电机运行过程中,引起氢气泄漏的因素比较多,归纳起来主要有2种,一种是氢气泄漏到发电机封闭母线外壳中和油水系统中,另一种是氢气泄漏到大气中。前者氢气渗漏不易察觉,漏点位置不明确,对漏点进行检查和处理时相对比较复杂。例如氢气有可能会从定子线圈漏到定子冷却水系统中、氢气可以从密封瓦漏入到密封油系统中。后者常见的漏氢点主要包括氢气管理系统渗漏、出线罩泄漏、发电机端盖泄漏、测温元件接线柱板泄漏等,这种类型的泄漏可以利用相应的渗漏检测方法将漏点找出来,然后解决氢气渗漏问题。

在实际检修过程中,需要严格控制转子的严密性和定子绕组水路,密封油系统差压阀要求可靠、灵活、准确。在发电机运行过程中要对油温进行密切监视,使发电机中氢压力和密封油压之间的压力差可以保持在设计范围内。提高密封油的清洁度,防止因为密封瓦磨损后间隙的变大,进而导致氢气的泄漏量变大。在发电机长期运行过程中,水接头和线棒焊接位置有可能会出现渗漏、氢气冷却水侧也有可能会出现泄漏,这均会使氢气的泄漏量增加,严重时会引发安全事故,因此需要严格防范发电机氢气的泄漏。一旦发现有氢气泄漏的情况立即进行处理。