应用有限元技术优化罗茨风机轴承拆卸工具

2018-08-13赵明甡杨志业

赵明甡,杨志业,王 超

(三门核电有限公司维修处,浙江台州 317100)

0 引言

罗茨风机作为鼓风机的一种,排气压力不高,排风风压与风机转速无关,随着风机转速的提高风量提高。罗茨风机各叶轮始终由同步齿轮保持正确的相位,运行过程中转子不会接触,因不需要内部润滑,所以可以高速化。此外,罗茨风机结构简单,运转平稳,性能稳定。因此,三叶卧式罗茨风机应用在三门核电多个系统(共计11台),主要用于废水池曝气。罗茨风机工作原理见图1。

图1 罗茨风机工作原理

由于罗茨风机主要用于废水池曝气,多安装于室外,沿海地区海风盐分高,设备工作环境恶劣。罗茨风机如故障严重,需要解体检修,检修关键点在于叶轮轴承的拆卸与安装。由于罗茨风机各叶轮始终由同步齿轮保持正确的相位,不会出现相互碰触的现象,解体检修过程中需要保证2个叶轮之间间隙、叶轮端面与壳体内壁间隙等满足要求,这2个间隙的大小与轴承安装有直接关系。检修过程中轴承一般采用冷装,即借助外力强行将轴承装到位。由于该设备结构特点,轴承外圈完全陷在轴承座内,无法利用拉马等工具拆卸轴承。将罗茨风机轴承完整、安全地拆卸下是检修的难点。

1 轴承拆卸方法

轴承的拆卸是机械维修的重要内容。由于轴承与轴的配合较紧(过盈配合),需要较大的力才能拆卸下来。拆卸方法不当,容易造成轴承及相关零件的损坏。轴承常用拆卸方法有5种。

(1)敲击法。是一种最简单、最常见的轴承拆卸方法。借助锤击的力量使相互配合的零件产生位移而相互脱离,实现拆卸。采用敲击法拆卸轴承时,敲击力不应施加在轴承的滚动体和保持架上,一般应施加在轴承内圈,这种拆卸方法简单易行,但常会损坏零件,甚至达不到拆卸的目的。

(2)拉出法。利用2爪或3爪拉马等工具拆卸轴承,采用拉出法轴承受力均匀,拆卸力的大小和方向容易控制,适用于轴承与轴配合过盈量较大的情况。这种方法损坏零部件的概率较小。

(3)推压法。利用压力机将轴承推出,优点是工作可靠,对机器和轴承的损伤小。拆卸时压力机的着力点应保持在轴的中心,垫块抵住轴承内圈。

(4)热拆法。用热拆法拆卸轴承时,首先应将拉具安装在准备拆卸的轴承上,并提供一定的预拉力。用高温机油(100℃左右)反复淋浇在轴承上,轴承圈受热膨胀后改变与轴的配合过盈量。如需拆卸轴承较少或没有大量机油,可以采用喷枪烘烤的方式,但要注意轴承加热时温度不能太高且火焰不能对着轴,防止轴受热后材料组织结构变化。

(5)液压法。适用于尺寸较大且配合很紧的轴承,使用液压拆卸时轴上应有预制孔。液压拆卸工具主要有液压泵、液压管、压力表及接头等,并需要配合拉马使用。操作时压力应缓慢升高,听到轴承与轴分离的声音后,使用拉马等工具拆卸。如在打压过程中压力已升的很高,但始终没有分离,应首先泄压,避免压力过高出现设备损坏、人员受伤等情况。

2 解决方案

2.1 工具要求

罗茨风机检修难点是将轴承完整、安全地拆除。由于风机铸铁轴承端盖为整体式,且轴承在箱体内涵较深,无法使用拉马等工具,只能采用敲击法等拆卸方法,但敲击的冲击力会造成轴承端盖产生裂纹的风险。由于轴承安装涵较深,无法使用“拉”的办法拆卸,只能采取“压”的办法。对此拆卸工具应具备5点要求:①采取手动推压法拆卸;②拆卸工具最好可以将2个轴承同步拆卸;③工具有足够的强度;④体积、重量需方便携带;⑤拆卸工具对铸造轴承盖不能有损伤。

2.2 工具建模

测量设计工具所需的尺寸后,利用绘图软件对轴承拆卸工具初步建模。轴承拆卸工具为满足工具设计要求,制作2个相同且可以互换使用的拆卸工具。每个拆卸工具包括1个压板、4根拉杆(M8)、1根顶杆(M16)及若干螺母。工作时将4根拉杆旋入轴承座上的4个螺纹孔内,利用定位螺栓调整压板位置,使2个轴承拆卸互不干涉。顶杆头部螺母与顶杆焊死,顶杆与叶轮轴接触面加铜垫,避免旋进顶杆时压伤叶轮轴端部。利用扳手旋进顶杆时,利用顶杆压力将叶轮轴和轴承一起从轴承座内拆下。

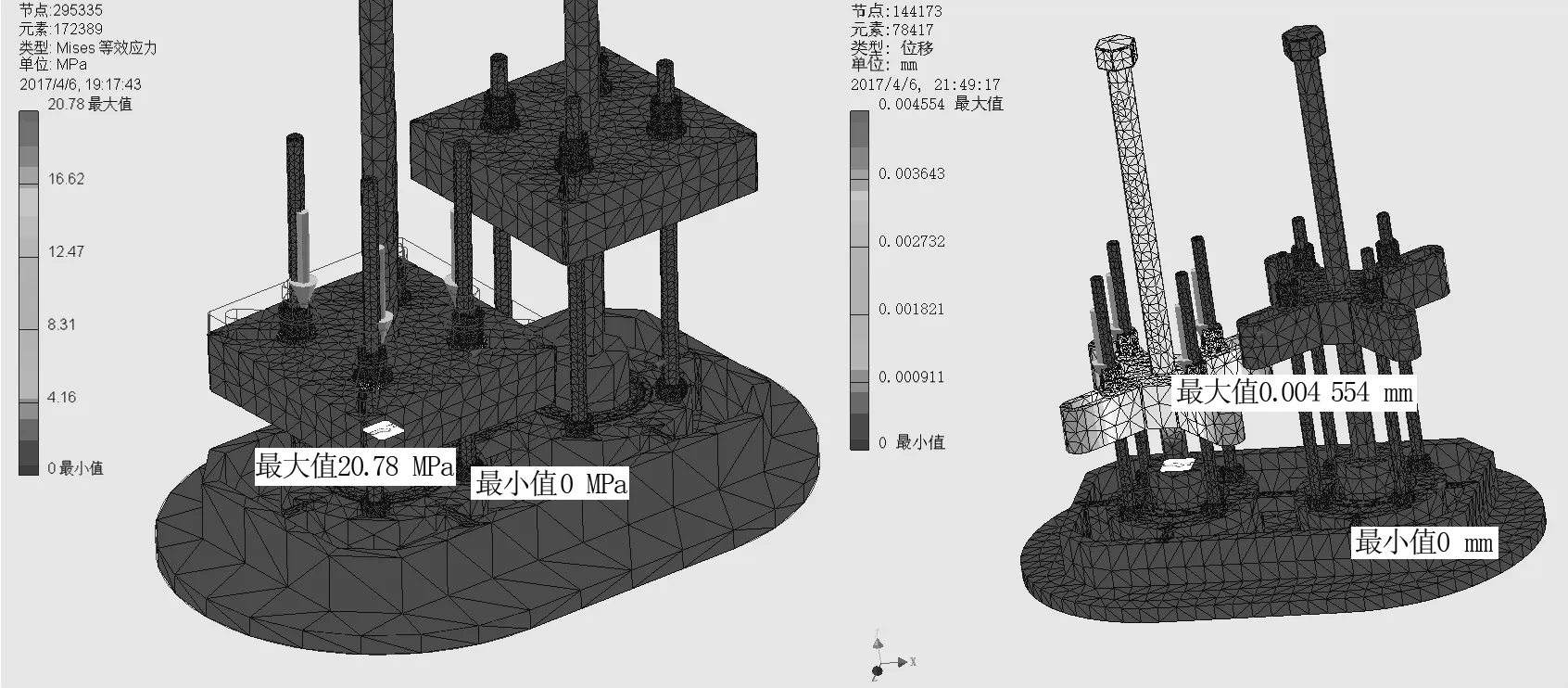

2.3 工具受力分析与优化

使用该工具时首先要验证顶杆和拉杆能否承担轴承与轴承座之间过盈配合的摩擦力。非驱动端轴承型号为5207,属于角接触轴承,内径35 mm,外径72 mm,宽度27 mm,外圈与轴承座为过渡配合(计算时忽略)。

从轴上拆卸轴承所需摩擦力计算方法见式(1)。

式中F——压入力,N

Pf——结合面承受最大的压力,N/mm2

df——结合直径,mm

Lf——结合长度,mm

μ——结合表面摩擦因数

其中结合面承受最大压力Pf的计算见式(2)~式(4)。

式中δmax——最大过盈量,mm

Ea,Ei——包容体和背包容体的材料弹性模量

Ca,Ci——系数

da,di——分别为包容件外径和被包容件内径(实心轴 di=0),mm

v——泊松比

查找相关手册,对式(1)~式(4)中部分数值进行约定。由于轴与轴承都是钢材,取摩擦因数μ=0.16,弹性模量Ea=Ei=235 kN/mm2,泊松比 v=0.3,df=35 mm,da=72 mm,di=0 mm。轴与轴承配合属于基孔配合H7/k6,δmax=0.033 mm。将这些数值带入式(3)、(4)、(2)中,得出 Pf=1.21 N/mm2。带入式(1)中得出:F=574.33 N。为方便计算,F≈600 N。一般压力值为计算值的(3~3.5)倍,即F的实际值可能达到2000 N。

在2000 N作用下,分析工具受力及位移情况(图2)。通过受力和位移分析得出该拆卸工具可以满足轴承拆卸要求。

3 使用效果及优化

3.1 使用效果

利用已经建模完成的图纸加工轴承拆卸工具,通过实际使用验证该工具主要优点:①拆卸平稳,省力,不容易伤到轴承及轴承座;②操作人员只需2人,且操作方便容易掌握;③快捷,效率高;④敲击法作业风险小。缺点:①工具整体重量重,由于过分考虑压板的承受力,压板较厚且为一整块,不方便携带;②调整压板不方便,为使2个拆卸工具不干涉,调整时间较长;③拆卸用力较大,工作强度大。

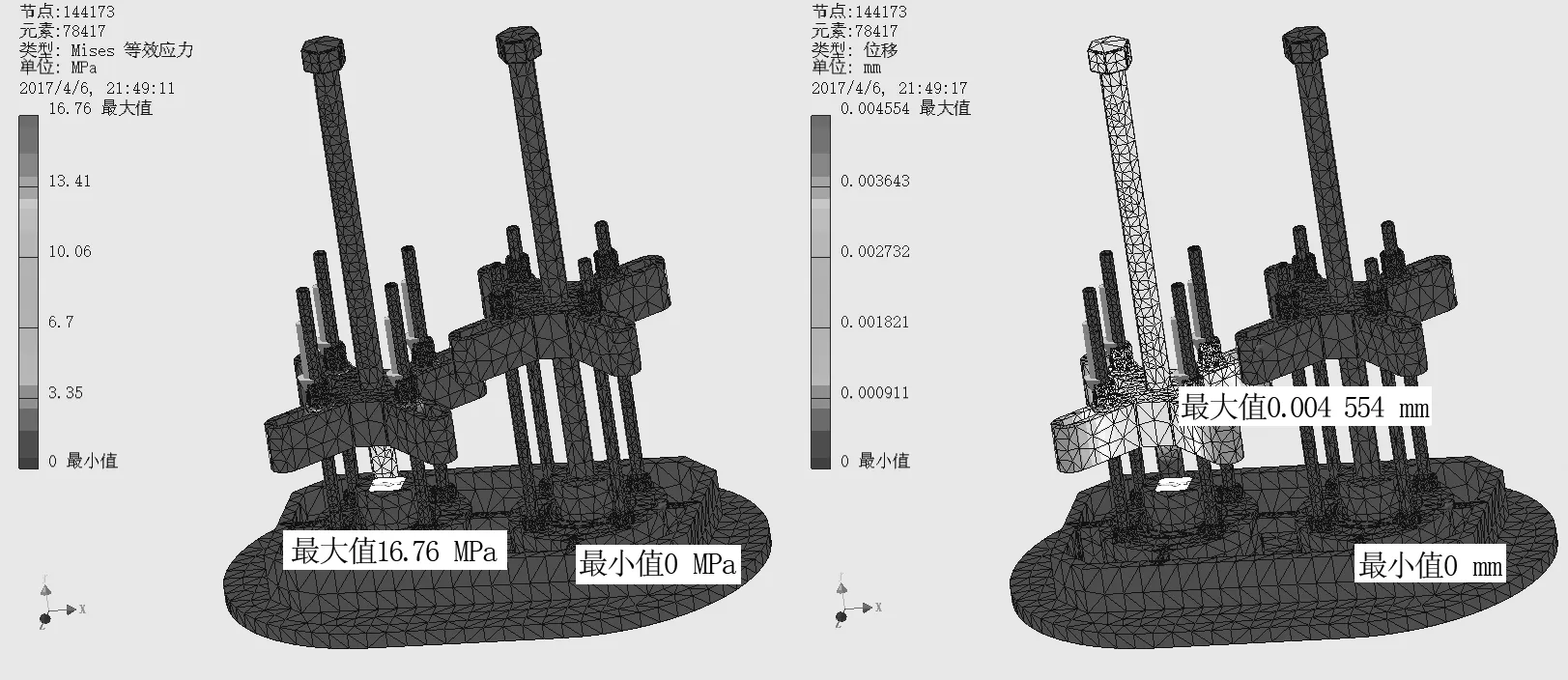

3.2 优化

为减轻拆卸工具重量,方便携带。对拆卸工具优化,重新设计建模并作受力分析。优化后工具受力及位移分析见图3。通过分析得出切除部分压板材料对压板受力影响很小,满足功能的同时减轻工具重量,方便携带。图4为罗茨风机轴承拆卸工具优化前后使用情况。

4 结语

利用有限元分析技术,可以在轴承拆卸工具加工制造前通过建模与受力分析验证工具的可用性,优化设计、检验设计,在设计制造工作中达到事半功倍的效果。工具加工制造出来后,在实际工作中得到验证,能安全、无损伤的将轴承拆下。

结构优化只是减轻了工具的重量,方便操作携带。后续的优化工作可以考虑将4跟拉杆加工出台阶,直接将压板放在台阶上,便于调整。此外,可以考虑将螺纹顶杆改为液压,或利用电动扳手或气动扳手进行拆卸作业,但需要考虑扳手旋转速度与力矩值。

图2 等效应力及位移分析

图3 优化后工具等效应力及位移分析

图4 优化前后拆卸工具使用情况