汽车结构用590 MPa级低合金高强度钢热镀锌生产工艺

2018-08-11供稿付东贺FUDonghe

供稿|付东贺 / FU Dong-he

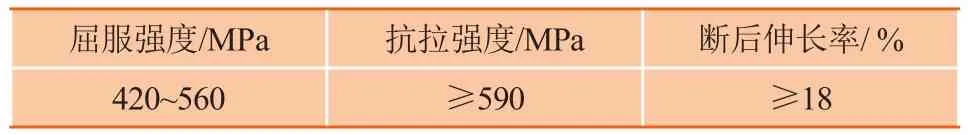

随着人们对汽车减震节能和车身安全性更加重视,国外的中、高档轿车高强度热镀锌钢的应用比例已超过50%,我国汽车用中高档轿车使用高强度钢板的比例也越来越高。590 MPa级低合金高强度钢强度级别较高,力学性能指标能够满足大部分汽车零件的使用要求,而且热镀锌机组生产工艺成本较低,研发出590 MPa级低合金高强度钢,对于生产厂和汽车厂降低成本是双赢的。表1为成品力学性能指标要求。

表1 力学性能要求

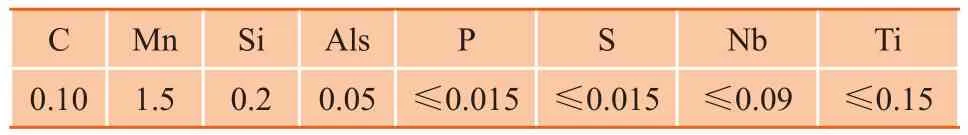

试验钢的化学成分

590 MPa级低合金高强钢采用Nb、Ti细化晶粒,合理设定轧制工艺参数、热镀锌退火温度,形成Nb、Ti第二相粒子的析出沉淀,配合C、Mn等元素的固溶作用,经相变过程提高强度,得到均匀细小的晶粒组织[1-2],保证高屈服强度和良好的成形性能。试验钢的化学成分见表2。

表2 试验钢的化学成分(质量分数,%)

热镀锌退火工艺试验

试验方案

通过对590 MPa级低合金高强钢再结晶温度的研究,设定830、810和790℃三种热镀锌退火温度及75和95 m/min两种不同的热镀锌带钢速度在热镀锌机组进行生产试验。

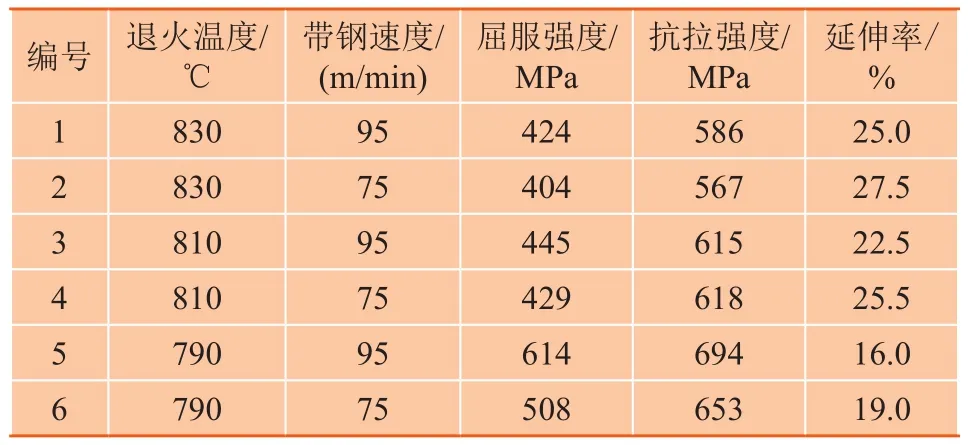

试验钢力学性能对比

表3为不同退火温度和带钢速度与材料力学性能之间的关系。表3数据表明,在同一退火温度下,钢板强度随热镀锌带钢速度升高而升高。退火温度830℃时,钢板强度低于590 MPa;退火温度810℃时,钢板力学性能良好。退火温度790℃时,钢板屈服强度高于500 MPa,不利于冲压成形使用。因此合适的退火温度为810℃,热镀锌带钢速度75至95 m/min为热镀锌合理的带钢速度。

表3 不同退火工艺试样的力学性能

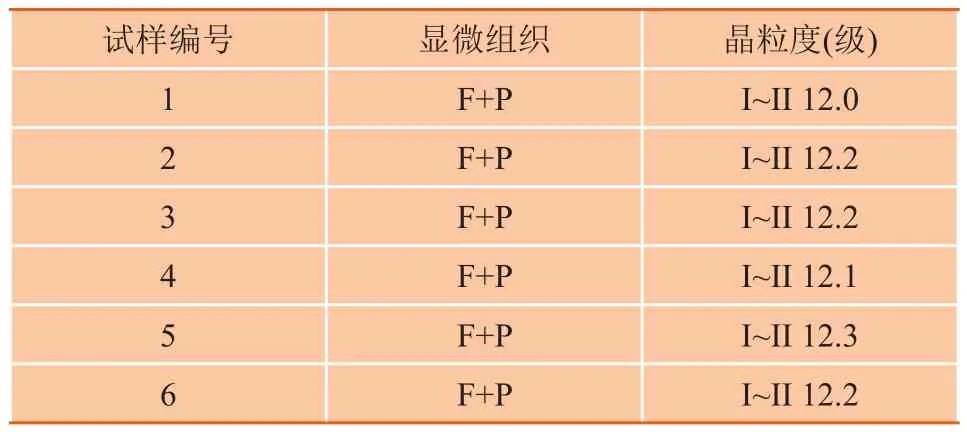

试验钢组织对比

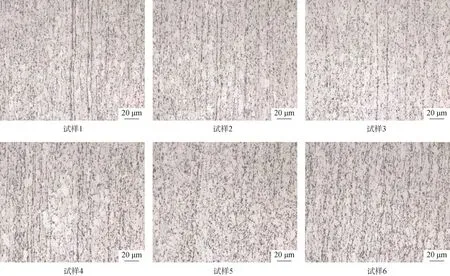

表4为不同退火温度和热镀锌带钢速度下试验钢的金相显微组织和晶粒度,590 MPa级低合金高强钢的显微组织构成为铁素体+珠光体的混合组织。6个试样晶粒度差别不大,此结果是因为带钢退火温度和带钢速度的差别较小,说明晶粒大小对力学性能的差别影响不大。因此屈服强度的变化和晶粒大小关系不大。文献[3-4]表明,屈服强度的变化是由于随着退火温度的升高,Nb的析出物粗化或者溶解,减弱了沉淀强化效果。

表4 试验钢金相显微组织和晶粒度

图1为不同退火温度和速度下显微组织。830℃退火时带状组织最严重,810℃和790℃退火时带状组织不明显。由于退火温度降低,C原子和Mn原子的扩散能力减弱,C原子在试样中心部位的偏聚减少,带状组织不明显,这对钢板的使用性能有利[5]。

图1 金相组织

冲压成形试验

图2 材料成形制件

图2 为810℃退火试验材料在某汽车零部件冲压厂制成门槛内侧边梁部件,满足用户使用要求,说明成形性能良好。

结束语

(1) 采用Nb、Ti复合微合金化成分设计,可生产抗拉强度590 MPa以上汽车结构用低合金高强度钢,满足用户使用要求。

(2) 不同退火温度和热镀锌带钢速度晶粒度差别不大,因而引起钢的力学性能差别的不是晶粒度而是由于随着退火温度的升高Nb的析出物粗化或者溶解减弱了沉淀强化效果。

(3) 810℃退火时,热镀锌带钢速度控制在75~95 m/min,带状组织不明显,钢板力学性能良好,成形性能良好。

摄影 左文燕