基于AMEsim的拖拉机自动耕深控制系统仿真研究

2018-08-10白学峰常江雪鲁植雄纪鸿波

白学峰,常江雪,鲁植雄,纪鸿波,郑 巍

(1.江苏省农业机械试验鉴定站,南京 210017;2.江苏经贸职业技术学院,南京 210007;3.南京农业大学 工学院,南京 210031)

0 引言

耕作是拖拉机的重要功能,而液压悬挂系统是影响耕作质量的关键因素。液压悬挂技术发展至今主要经过了机械液压控制、液压伺服控制、电子液压控制3个阶段,现在国外拖拉机先进生产企业普遍标配电控液压悬挂系统,国内还主要是液压伺服控制系统,部分企业在高端拖拉机上引进了电控技术,也有一些企业和高校进行了相应的研究,取得了较大进展,但暂没有十分可靠的量产产品[1-3]。Jeyong L.等人就电控液压悬挂系统进行试验研究,证明装有该系统的拖拉机效率更高,滑转率可降低7%~30%,能耗可降低2%~3%,工作效率可提高3.4%~3.8%[4-6]。因此,有必要进行电控液压悬挂研究,攻克技术难题,提高我国拖拉机技术水平。本文以稳定、高效、可行的原则设计拖拉机自动耕深控制系统及新型的油路系统。LMS公司的AMESim软件是当今工业界功能最全面、最为普及的机电液智能系统仿真分析平台,拥有全面的液压元件模型,可以快捷、方便地实现仿真分析,是了解和改善产品动态特性、提升产品性能、分析和解决产品故障的有效手段。本文基于AMEsim对系统进行仿真分析,研究其动态特性,验证系统的响应性与稳定性。

1 自动耕深控制系统设计

1.1 整体概述

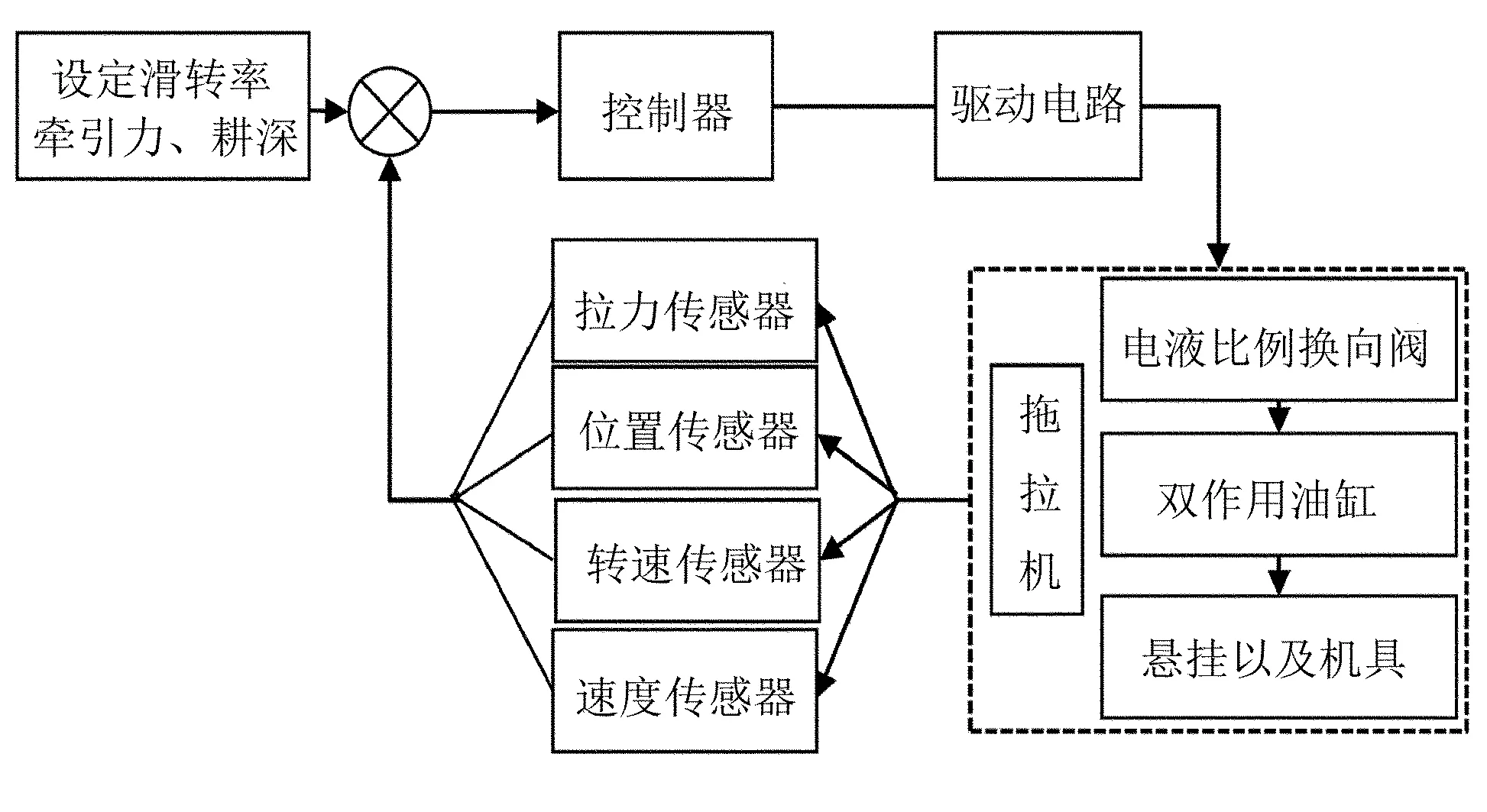

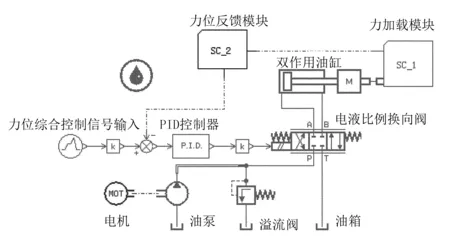

拖拉机自动耕深控制系统主要由控制器、电液比例换向阀、双作用油缸、控制面板、测速雷达、角位传感器、拉压力传感器及编码器等组成。其主要是实现基于力-位-滑转率三参数的液压悬挂自动控制,以力位控制为主,兼顾滑转率的控制。系统工作原理如图1所示。

图1 拖拉机自动耕深控制系统工作原理Fig.1 Operating principle of tractor tilling depth automatic control system

工作时,控制器根据控制面板设定的力、位、滑转率初始值输出控制信号控制电液比例换向阀,通过阀的动作进一步控制双作用油缸的升降,油缸的升降带动三点悬挂及作业机组的升降,在下拉杆、提升臂处设有拉压力和角位移传感器,可以获取作业机组的作业深度和工作阻力。同时,在车轮处设有编码器获取车轮转速,在拖拉机下部装有测速雷达获取拖拉机行驶速度,进而根据轮速和车速获取拖拉机的滑转率。此时,位置、阻力、滑转率信号反馈到控制器中,通过计算偏差,再根据控制算法输出修正信号,直至达到设置,并保持在一定的偏差范围内。

1.2 液压油路设计

液压油路是系统的重要组成部分,应满足高效、稳定、适应性强的原则,同时应在满足控制精度的情况下降低成本,这样才有量产化的可行性。该系统需要实现的控制功能主要是方向、流量与压力的控制。方向控制可以实现液压悬挂的上升与下降,一些学者采用单作用油缸与电磁比例换向阀结合进行控制[7],上升时系统供油推动油缸运动,带动悬挂上升,下降时靠自重,此方法控制响应慢,不能实现高精度的控制。本系统采用电液比例换向阀与双作用油缸结合实现控制,上升和下降都通过系统供油推动油缸作用,响应快,控制精度高,还可以通过控制阀的开度控制流量,进而控制油缸运行速度。压力控制主要是为了控制系统油压的稳定,保证系统工作安全,本系统设有先导式溢流阀控制系统工作压力。

电液比例阀是介于液压阀与伺服阀之间的一种液压元件,与伺服阀相比,起价廉、抗污能力强,控制精度较伺服阀差,但其他性能与控制水平与是十分相当[8],足以满足多数工业需求,且其在农林机械上也已较为普遍[8-9]。电磁比例换向阀成本较低,但是更多地适用于流量不大的场合,因此本系统选用电液比例换向阀。

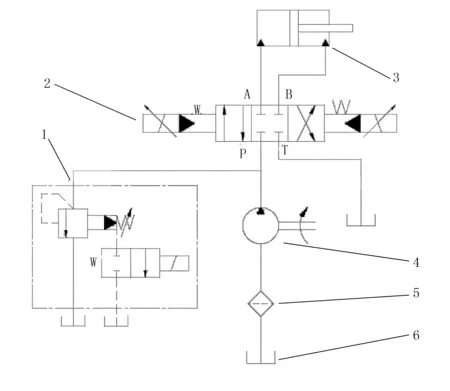

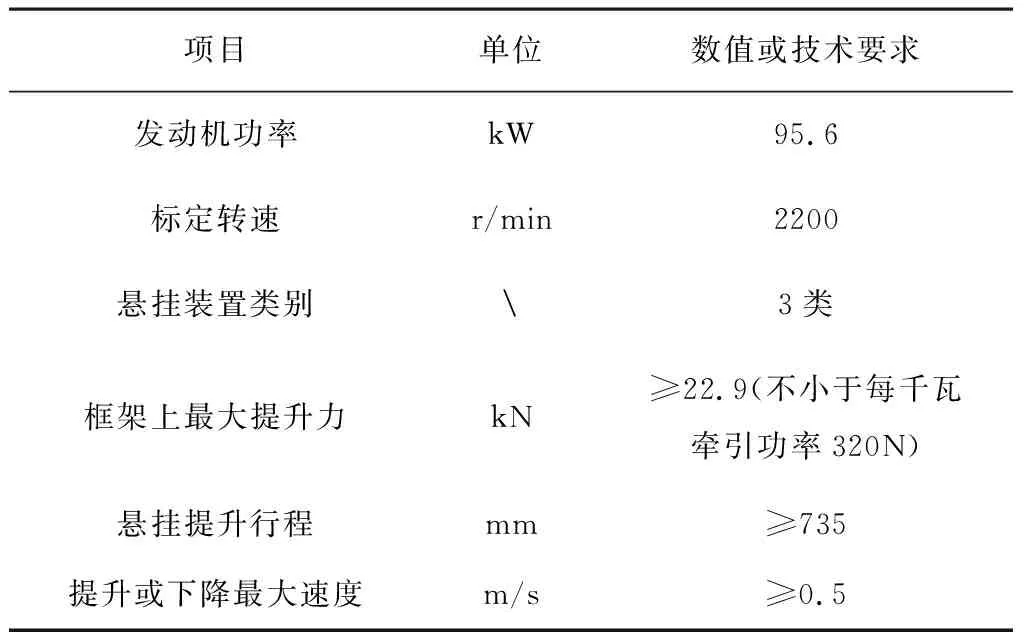

液压油路主要由溢流阀、电液比例阀、双作用油缸、油泵、滤油器及油箱等组成,如图2所示。工作时,当提升控制信号输入到电液比例换向阀,阀芯右移,油泵压力油进入P口进入控制阀,A口输出压力油,进入油缸左腔,推动油缸右移,右腔液压油通过B口、T口流回油箱;当下降信号输入时,阀芯左移,油泵压力油P口进入,B口输出送到油缸右腔,推动油缸左移,左腔液压油通过A口、T口流回油箱。无信号时,阀芯处于中位,油缸不工作,压力油通过溢流阀流回油箱。本系统基于95.6kW四轮驱动拖拉机进行设计,拖拉机相关参数如表1所示。经计算,选取液压元件及参数如表2所示。

1. 溢流阀 2.电液比例阀 3.双作用油缸 4.油泵 5.滤油器 6.油箱

表1 拖拉机相关参数Table 1 Related parameters of the tractor

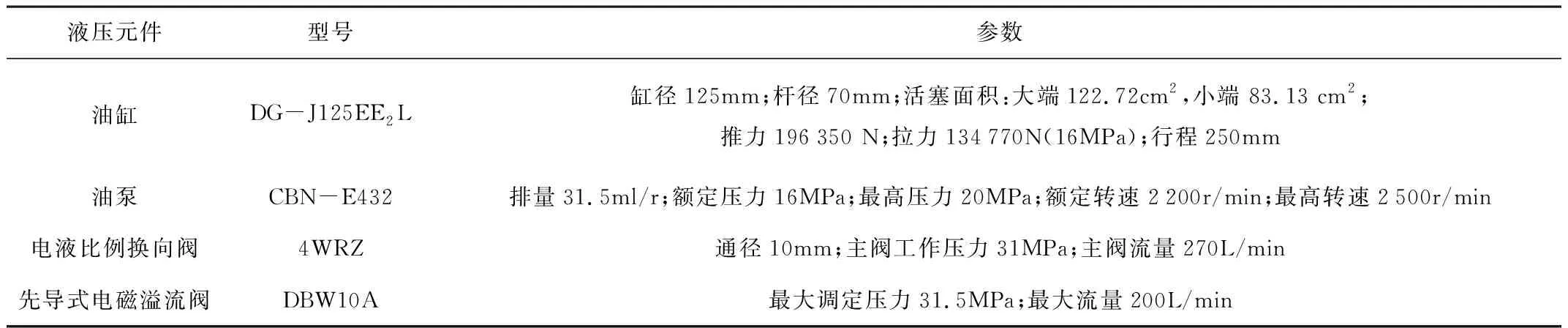

表2 系统主要部件参数Table 2 Main component parameters of the system

2 基于AMEsim的油路特性分析

2.1 仿真模型的建立

系统的仿真分析需要精确的仿真模型模型,传统的分析方法依靠通过数学关系建立数学模型。以MatLab/Smulink为例,需要建立数学关系表达式或者系统的传递函数,进而进行系统的时域分析、频域分析,探讨系统的稳定性、适应性及误差等[10]。对于液压系统来说,影响系统的因素较多,包括大气压强、油液体积模量、油管材质及泄露系数等;对于对称阀控制对称缸来说,其传递函数建立较为简单;而对于对称阀控制非对称缸来说,传递函数较为复杂,基于传递函数的仿真分析较为困难。本系统采用的是对称阀控制非对称缸,并选用AMEsim进行仿真分析。AMEsim拥有丰富的液压模块,仿真方便直观且准确可靠。

基于AMEsim的仿真模型如图3所示。其主要由油箱、油泵、溢流阀、电液比例换向阀、双作用油缸、力加载模块、力位反馈模块、PID控制器及信号输入口等组成,按照设计元件参数进行设置。

图3 基于AMEsim的自动耕深控制系统液压油路仿真模型Fig.3 Simulation model of tractor tilling depth automatic control system based on AMEsim

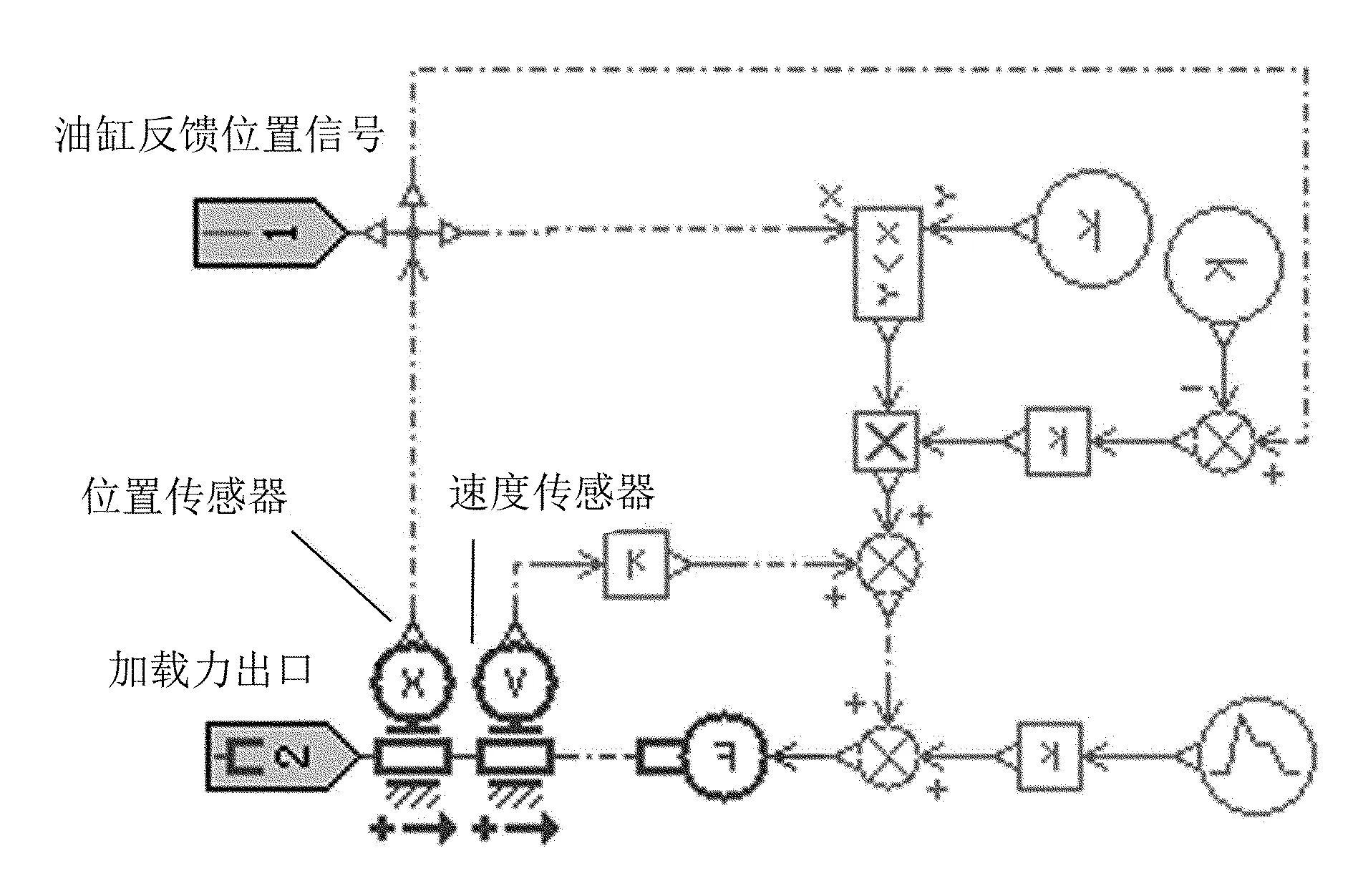

悬挂作业时,机具受力情况应分两种情况来描述。当机耕犁未入土时,负载主要是机耕犁及其连接设备的自重;当机耕犁入土时,其还要受土壤的作用力。本仿真系统设定机耕犁及其负载质量500kg,油缸行程为300mm,假定200mm处进入到耕作状态。耕作时,机耕犁受力较为复杂且影响因素较多[11],经简化之后,机耕犁主要受与行驶方向相反的工作阻力与负载自重力。工作阻力与耕作深度H(m)、工作速度v(m/s)、土壤比阻、犁体结构有关[12-13],现简化成水平力F1与垂直力F2。假定作业时速度恒定,F1便主要与耕深和比阻有关,现设定

F1=20 000H

其中,H为耕深,取H=0~40cm。

F2=vB1+HB2

其中,B1是与悬挂垂直运行速度相关的系数,设定为600(反映土壤比阻大小);B2是与耕深相关的系数,设定为5 000。

该设定是仿真的前提,有一定的简化,但基本可以反映耕作时的力学关系。垂直力与机具自重影响油缸的运行,需要通过力加载模块进行加载,水平力直接在系统中设定并反馈到系统输入。力加载模块如图4所示。

图4 力加载模块Fig.4 Force loading module

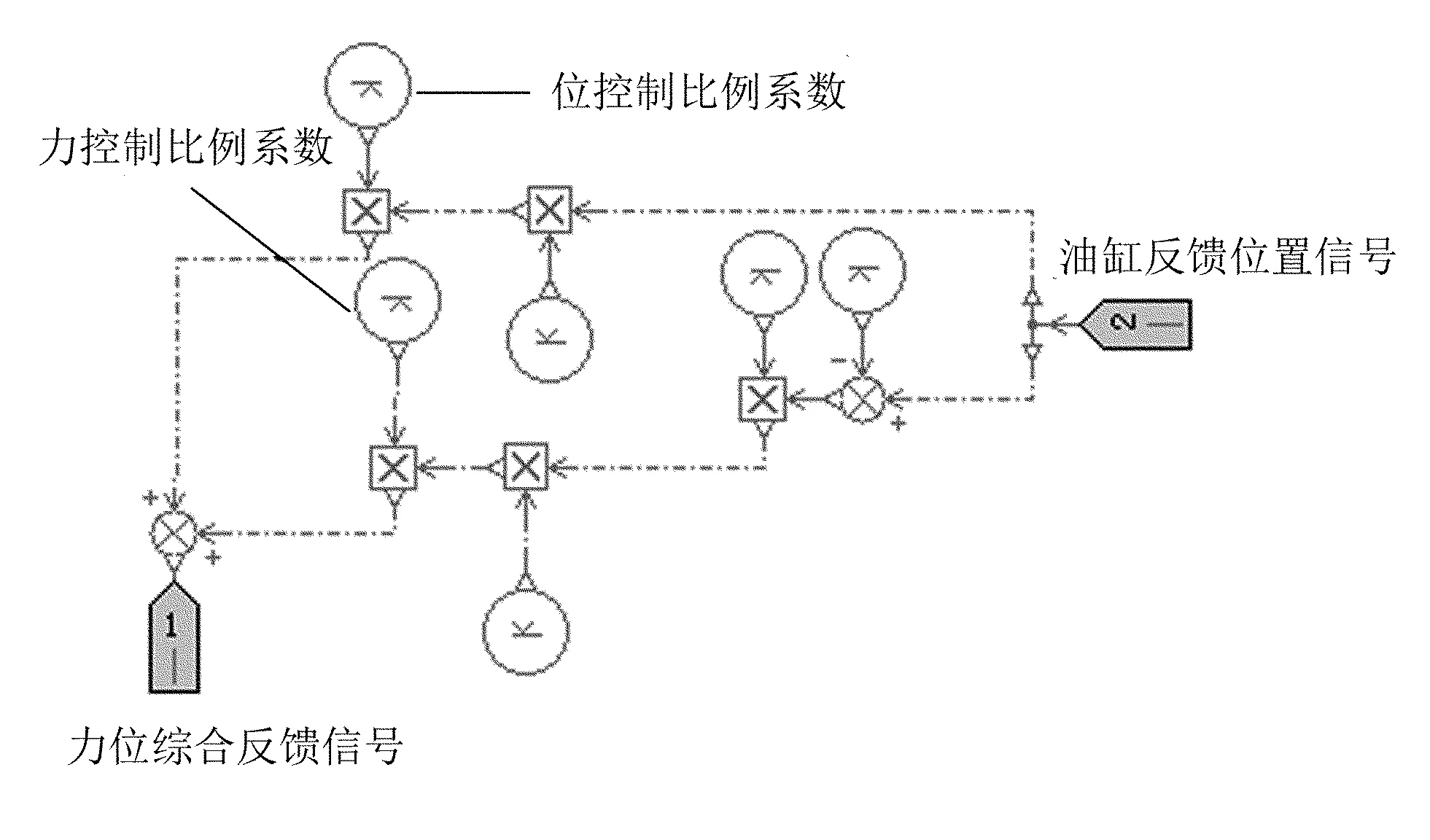

力与位置反馈信号均换算成0~1之间,并与相应的比例系数相乘,再经过相加反馈到输入。力位比例系数可以自由调整,其和等于1。例如,力比例系数等于0.8,位比例系数等于0.2,此时力控制程度较大;力比例系数等于1,位比例系数等于0,此时便是力控制。力位反馈模块如图5所示。输入信号也在0~1之间,信号越大相应的力或位的期望值就越大。

图5 力位信号反馈模块Fig.5 Feedback module of force and position signals

2.2 动态特性分析

2.2.1 PID控制性能分析

PID控制算法是较为经典控制方法,其性能稳定可靠、结构简单、鲁棒性好。AEMsim中含有PID控制模块,只要对比例因子P、积分因子I、微分因子D进行设置即可。为分析其控制性能,分别进行了响应分析、抗干扰分析,同时设定不同的力位比例系数,分析力位综合控制的耦合方法的可行性。

2.2.1.1 响应分析

1)阶跃信号响应。设定油缸初始位置位0.3m,油缸角度为90°(代表油缸垂直向上),力控制比例系数为0.5,位控制比例系数为0.5,同时分别设定综合控制量(综合控制量大小为0~1,对应耕深0~40cm)为0.3、0.6、1,进行阶跃函数输入。设定PID控制器的P=10,I=0.1,D=0,响应情况如图6所示。图6中,0.6s以内均达到设定值,无超调,响应性较好,综合控制量越大对应耕深越大(由于油缸垂直向上,所以油缸位移值与耕深值得变化方向是相反的),与实际情况相符。响应速度可以进一步通过提高P的数值来调整,也可以采用自适应模糊PID控制算法。当偏差较大时,提高比例因子系数;当偏差较小时,适当减小比例因子。

图6 阶跃信号响应Fig.6 Response of step signal

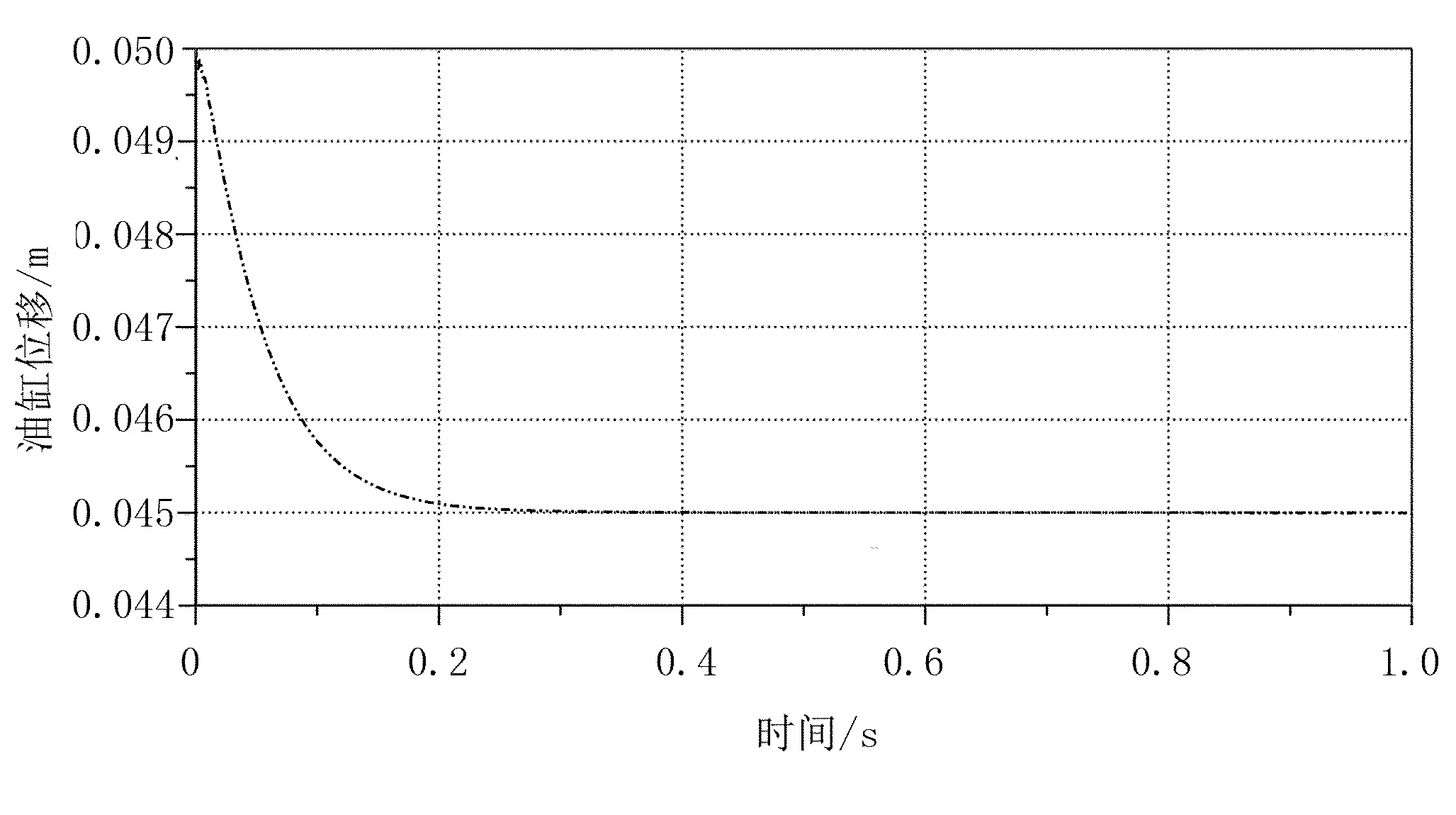

为验证小偏差情况下的响应情况,在综合系数为0.7的情况下,设定油缸初始位置为0.05m进行仿真。响应情况如图7所示。油缸初始位置和稳定位置相差5mm,偏差较小,此时0.3s达到预期位置,无超调,响应性好。

图7 偏差信号响应Fig.7 Response of deviation signal

2)正弦信号相应。设定力控制比例系数为0.5,位控制比例系数为0.5,正弦信号均值为0.8,振幅为0.1,频率为0.5Hz,响应情况如图8所示。图8中,0.5s时油缸达到设定位置并跟踪设定信号,设定综合控制量和反馈综合控制量偏差在0.005以内,跟踪效果较好。

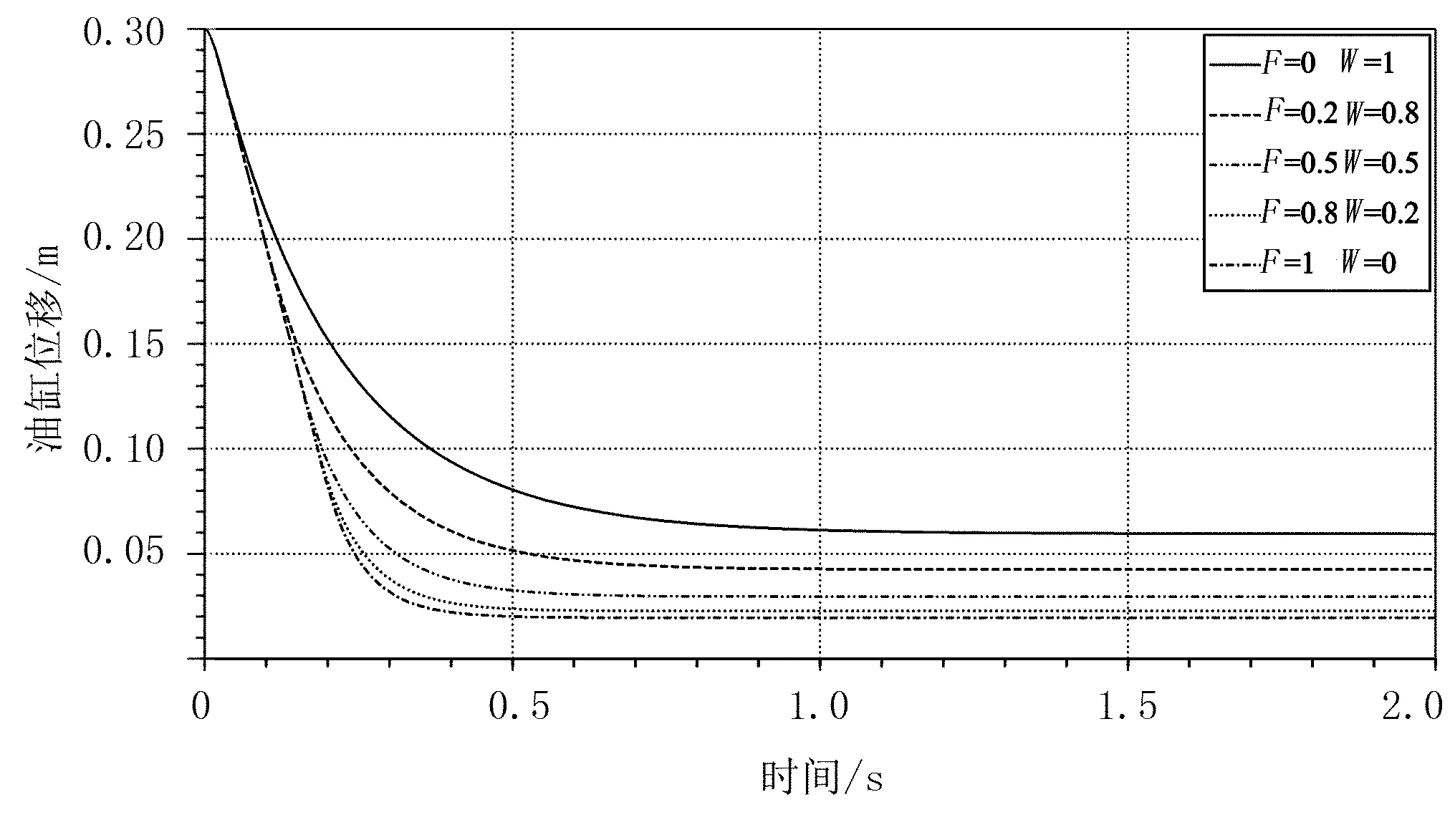

3)力位耦合方法仿真分析。设定油缸初始位置为0.3m,综合控制量为0.8,分别设定力控制比例系数F为0、0.2、0.5、0.8、1,位控制比例系数W为1、0.8、0.5、0.2、0,进行仿真分析,系统响应情况如图9所示。可以发现:系数不同;响应情况也不同,力控制系数越大,耕深越大,与实际情况相符。

图8 正弦信号响应Fig.8 Response of sinusoidal signal

图9 力位耦合控制响应Fig.9 Response of force and position coupling control

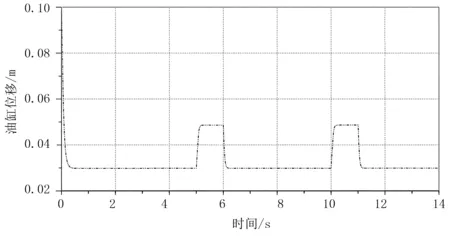

2.2.1.2 抗干扰能力分析

阶跃输入时,设定综合值为0.8,油缸初始位置为0.1m,在5s和10s处分别增加1s的阻力干扰,阻力值为2 000N,响应情况如图10所示。当阻力增加时,油缸活塞杆会上升,推动机耕犁上升,此时耕深减少,相应的阻力便会随之减少,达到新的稳定状态。此过程在0.3s之内完成,响应较快。

图10 抗干扰能力响应Fig.10 Response of anti-jamming

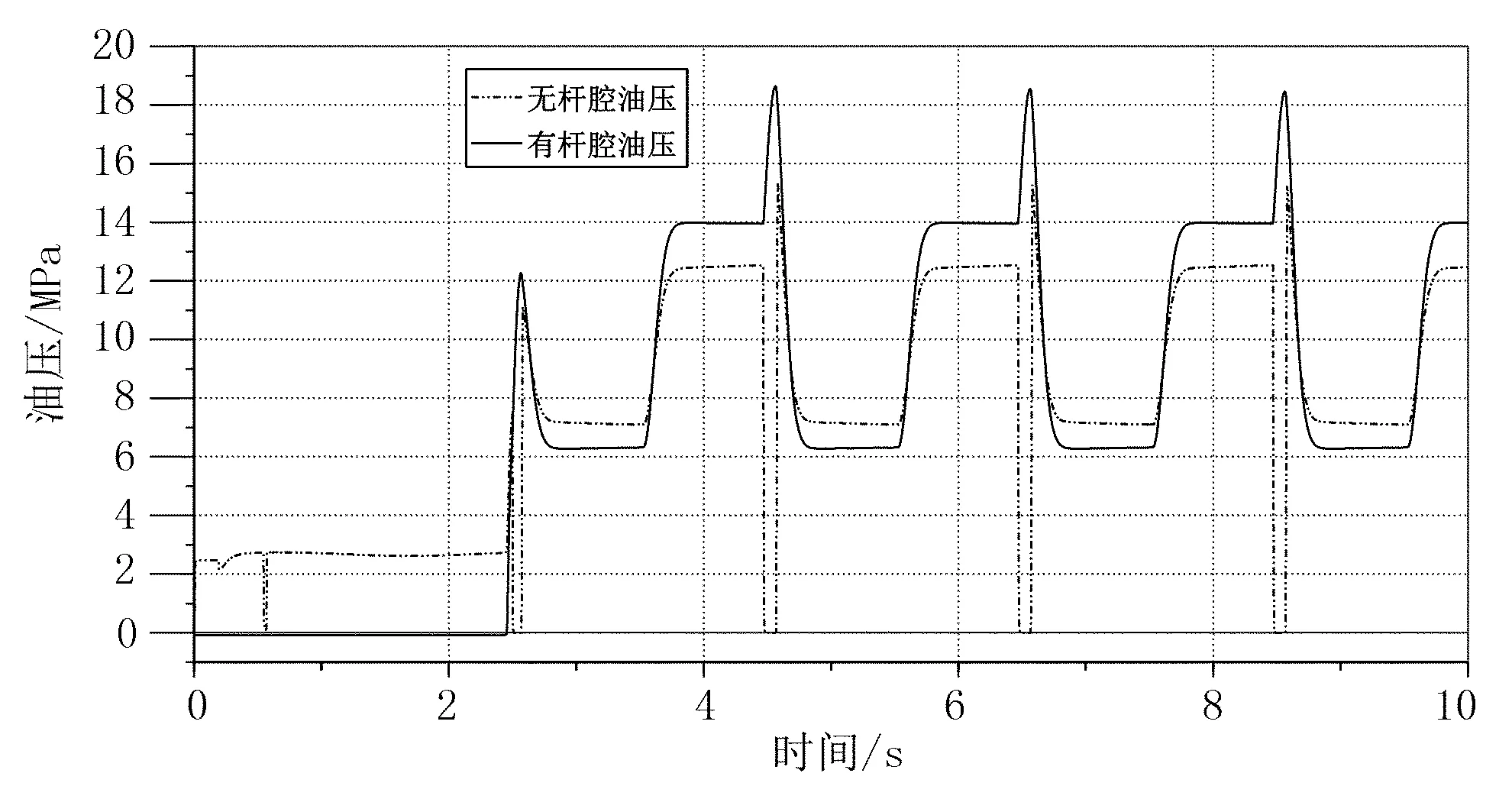

2.2.2 液压动态特性分析

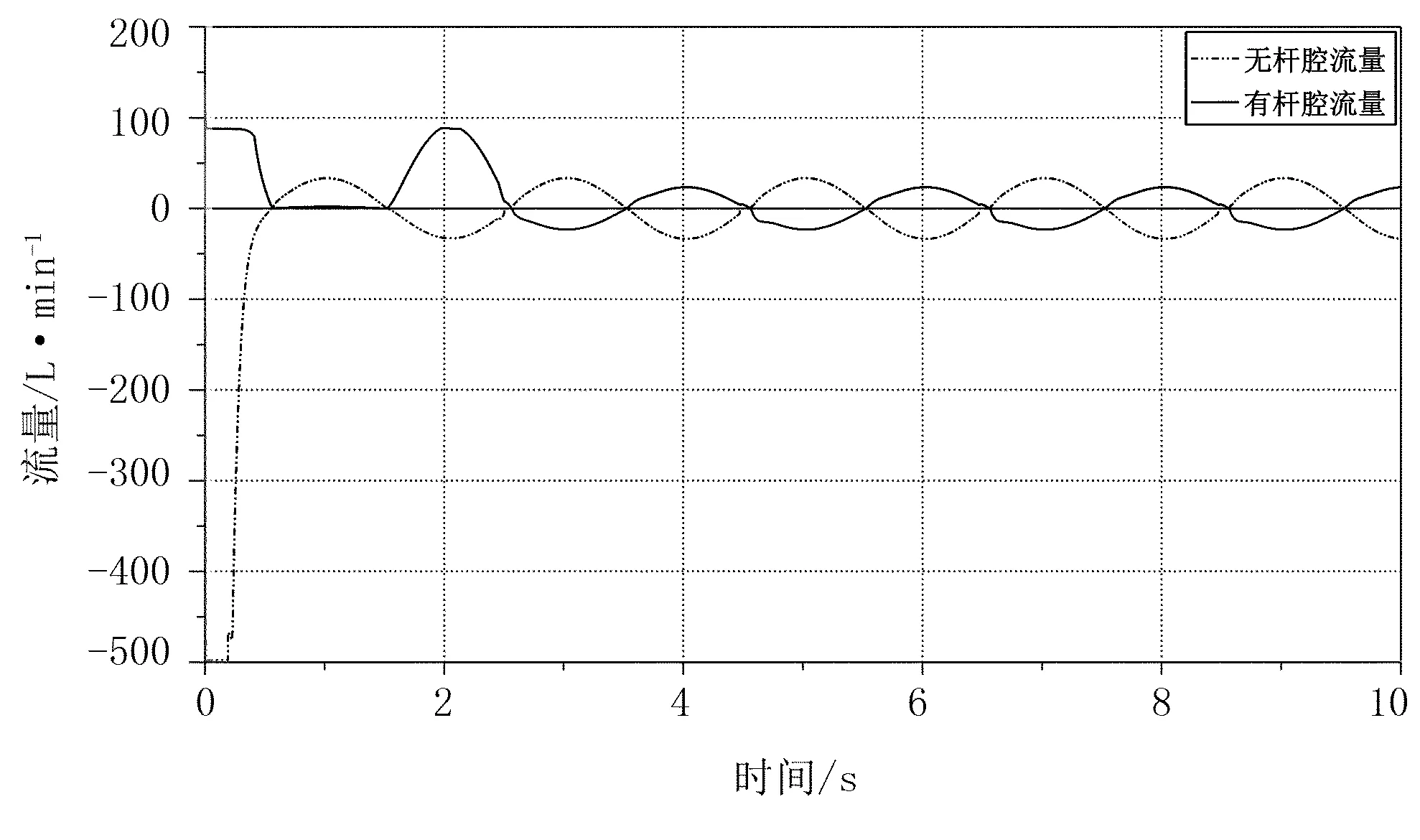

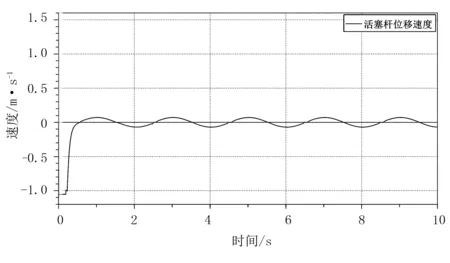

设定综合控制量为正弦信号,正弦信号均值为0.8,振幅为0.1,频率为0.5Hz,设置力控制比例系数为0.5,位控制比例系数为0.5。分别记录过程中的油压、流量、活塞杆位移速度,如图11~图13所示。可以发现:第1个周期属于快速响应期,各参数变化较快;之后便进入稳定期,响应情况较好。其中,油压最大达到19MPa,与现行农业机械液压技术水平相当。响应初期,活塞杆运动速度达到1.2m/s,属于瞬时速度,表明该系统满足提升或下降最大速度大于等于0.5m/s的要求。

图11 油压变化过程Fig.11 Process of oil pressure variation

图12 流量变化过程Fig.12 Process of flow variation

图13 活塞杆位移速度Fig.13 Displacement velocity of piston rod

3 结论

1)基于AMEsim设计了新型的拖拉机自动耕深控制系统油路,建立了PID控制算法仿真模型,进行了PID控制性能分析及液压动态特性分析。结果表明:PID控制可以满足自动耕深控制系统的工作要求,响应较快,适应性好,跟随效果好,控制程序简单,方便产品化,为进一步的台架试验或者基于拖拉机的试验提供了理论基础。

2)PID控制算法较为稳定,鲁棒性好,但是存在偏差较大时响应较慢的问题。现有新型的PID控制算法(包括自适应PID、模糊PID等算法),可以在偏差较大时设置较大的比例系数,提高了大偏差情况下的响应性,这将在进一步的试验研究中进行探讨。