梳齿式红花丝采摘凸轮机构的设计与仿真

2018-08-10陈棒棒曹卫彬孙胃岭李树峰

陈棒棒,曹卫彬,李 华,牛 驰,孙胃岭,李树峰

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

红花别名草红花或刺红花,属双子叶植物纲、菊科,为1~2年生草本植物,是一种集药材、染料、油料和饲料为一体的经济作物。红花作为药材,具有活血通经、散瘀止痛的功效[1-3],主产于新疆、四川、西藏等地[4],抗寒性强,适宜于干燥气候、耐贫瘠、光照充足的环境。新疆因得天独厚的地理环境,成了我国红花种植的主要基地,主要分布在塔城、昌吉和伊犁地区。随着人们保健意识的增强,红花已成为21世纪的热门产业[5]。目前,国内外红花丝的采收方式仍以人工采收为主,效率低、劳动强度大,因而能否实现机械化采收,成了制约红花产业发展的关键性因素。我国对红花丝采收机械的研究还处于起步阶段,目前研究的几种红花丝采收装置均是采用气力式或机械切割式实现红花丝的采集、收获,虽一定程度上降低了劳动强度,但在实际应用过程中,仍存在采收效率与采净率低及掉落损失大等问题[6]。基于目前的现状分析,课题组提出了一种梳齿式红花丝采摘机构,以凸轮作为采摘机构的关键部件。因此,本文采用解析法对该采摘机构的凸轮进行了详细的设计,并利用仿真软件进行了分析验证。

1 采摘凸轮机构的结构及工作原理

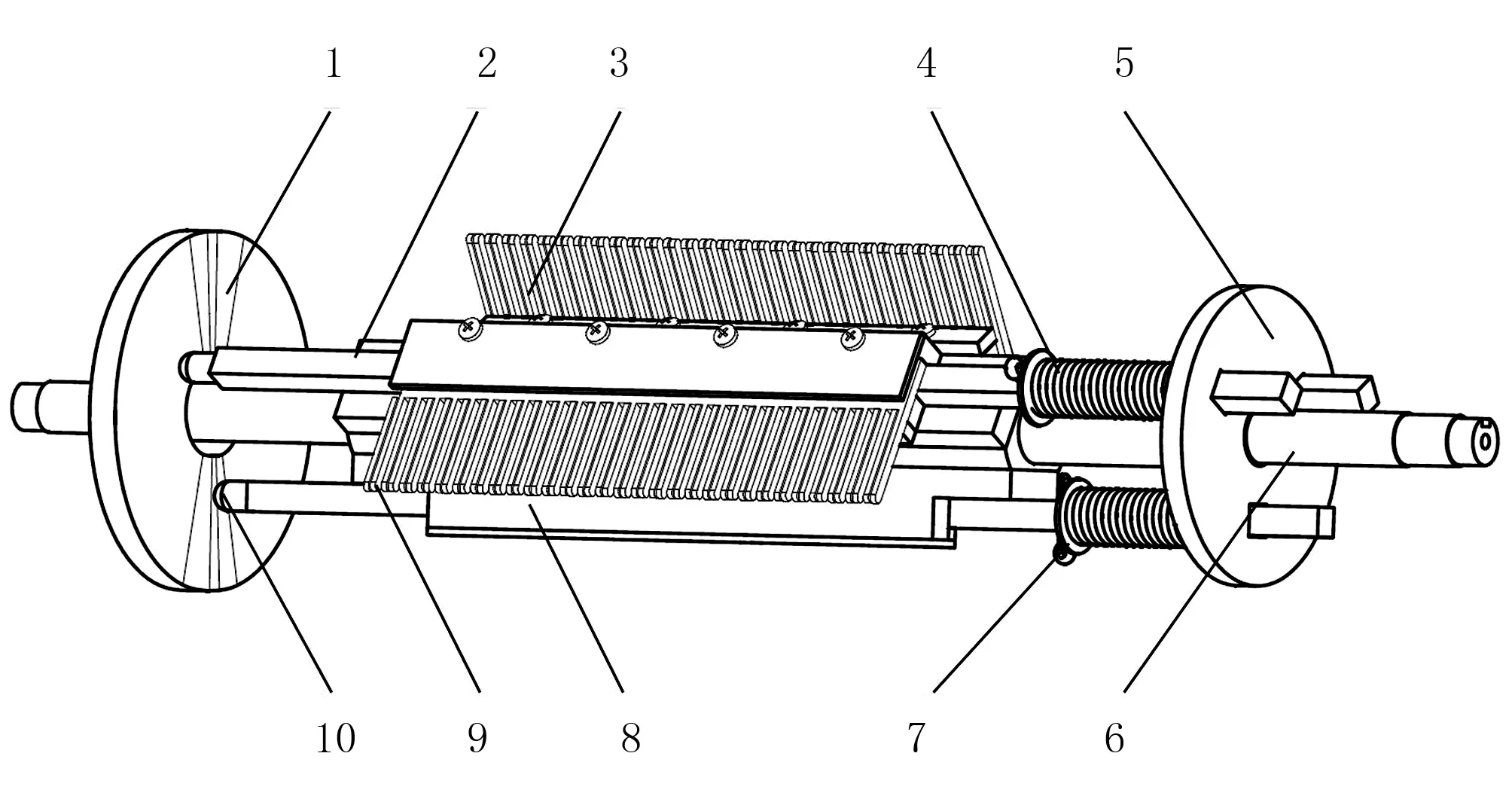

采摘凸轮机构主要由凸轮、定梳齿、定梳齿座、动梳齿、动梳齿座、主轴、弹簧及弹簧挡圈等组成,如图1所示。采摘头采摘红花丝利用梳齿式夹紧的原理,可实现红花的机械化采收。其中,对凸轮轮廓曲线设计是能否实现采摘红花丝的关键点。

1.凸轮 2.动梳齿座 3.动梳齿 4.弹簧 5.固定圆盘 6.主轴 7.弹簧挡圈 8.定梳齿座 9.定梳齿 10.万向轮图1 采摘凸轮机构图Fig.1 Diagram of picking cam mechanism

采摘凸轮机构的工作原理:凸轮与机架固联在一起,定梳齿及动梳齿分别通过定梳齿座和动梳齿座链接在主轴上面,动力传递到主轴上带动梳齿座一起绕着主轴转动;水平方向定梳齿固定不动,动梳齿在凸轮与弹簧的作用下在定梳齿间左右移动,继而和定梳齿配合来实现夹紧和松开花丝的动作,完成红花丝的采摘作业。

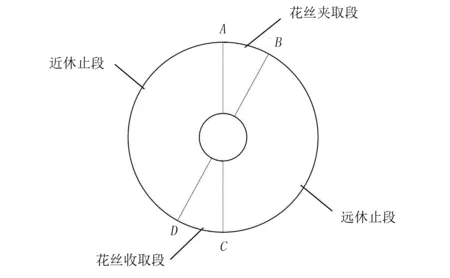

采摘头在夹紧与松开的过程中,凸轮相对于从动件动梳齿是固定不动的。根据采摘花丝的要求,可相应地把凸轮划分为如图2所示的4个工作段。

1)花丝夹紧段AB:当从动件动梳齿与凸轮轮廓A点接触时,从动件动梳齿进入凸轮的推程期,在弹簧弹力与凸轮轮廓曲线的共同作用下,从动件动梳齿迅速向定梳齿滑动并瞬间夹紧红花丝,通过主轴的旋转,拔掉红花丝。

2)花丝运输段BC:从B点开始,从动件动梳齿进入了凸轮的远休止阶段,保持从动件动梳齿与定梳齿的间距最小,有利于夹紧红花丝运输,不会因夹紧力的不够而掉落。

3)花丝收取段CD:从C点开始从动件动梳齿在主轴的转动下进入凸轮的回程期,在弹簧弹力与凸轮轮廓曲线的作用下,从动件动梳齿与定梳齿逐渐开始分离,红花丝掉落。

4)空运行段DA:从D点开始,弹簧复位,动梳齿进入凸轮的近休止段,与定梳齿保持最大间距,为下一次花丝的夹紧采摘做准备。

图2 凸轮工作段划分图Fig.2 Working phase of cam

2 凸轮机构的设计

本文拟采用解析法设计红花丝采摘头的凸轮机构,其基本思路是:根据红花丝采摘头的运动要求及结构尺寸,确定端面凸轮的基圆半径r0;再综合考虑凸轮的运动要求,确定凸轮的轮廓曲线。

2.1 确定凸轮机构的基本参数

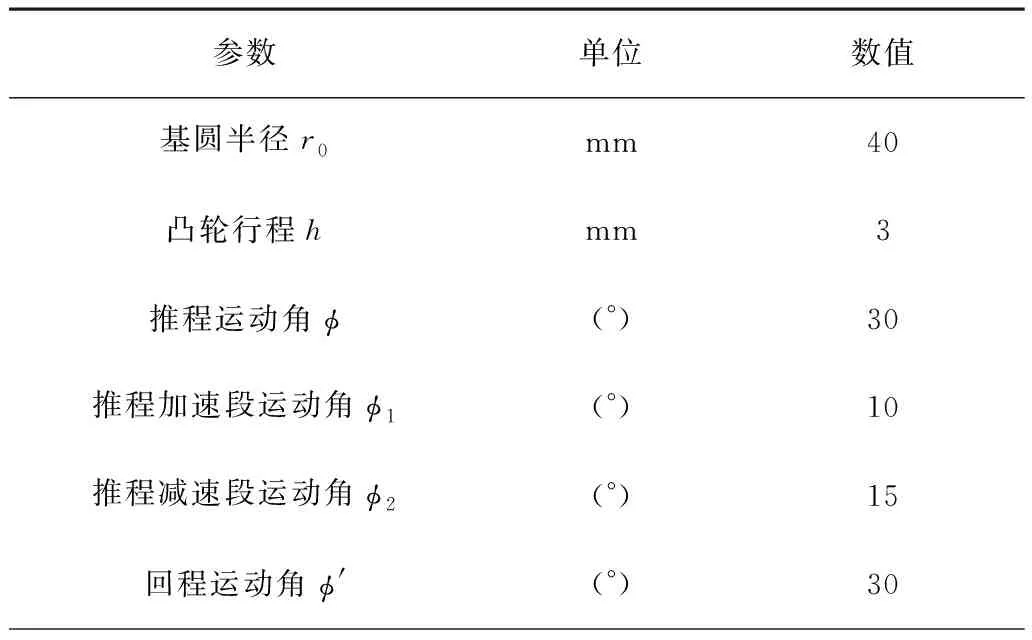

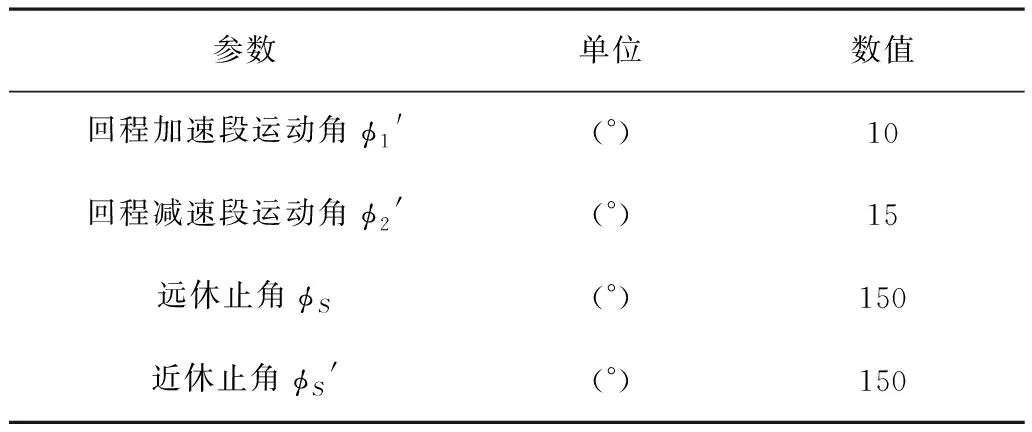

根据红花丝采摘头的工作要求及安装尺寸,已知参数,如表1所示。

表1 凸轮基本设计参数Table 1 Basic design parameters of cam

续表1

2.2 凸轮轮廓曲线的设计

凸轮的轮廓曲线形状主要取决于从动件的运动规律,因此选取合适的从动件运动规律是设计出合理的凸轮轮廓曲线的关键[7]。本设计的红花丝采摘头的工作状态为高速轻载,在选择从动件推程和回程阶段的运动规律时,还要考虑其工作要求、速度突变等因素产生的刚性冲击,以防磨损凸轮端面的轮廓。

本文从动件运动规律拟采用五次项修正等速运动规律[8],从而避免在凸轮的推程、回程阶段发生瞬间的刚性冲击,有效提高了凸轮机构的使用寿命。

2.2.1 推程段轮廓曲线的设计

根据五次项修正等速运动规律及红花采摘工作要求可将推程期和回程期运动划分为加速段、等速段和减速段。

其中,为避免瞬时突变,加速段与减速段运动角选择范围为

取φ1=10°,φ2=15°,按下式确定所对应的从动件位移量h1和h2,即

解得:h1=0.873mm,h2=1.309mm。

推程加速段,有

其中,φ∈[0,φ1)。

推程等速度,有

其中,φ∈[φ1,(φ-φ2))。

推程减速段,有

其中,φ∈[(φ-φ2),φ)。φ为凸轮转角;φ为推程运动角;h为行程;φ1为推程加速段运动角;h1为推程加速段行程;φ2为推程减速段运动角;h2为推程减速段行程。

2.2.2 回程段轮廓曲线的设计

凸轮从动件的推程与回程是相对而言的,在凸轮轮廓曲线设计时,推程与回程的轮廓设计基准是相同的,则回程期各分段方程是所对应的推程期各阶段的方程[8]。将推程期各分段的参数φ1、φ2、h1、h2等用回程期对应的各分段参数φ1′、φ2′、h1′、h2′分别取代。

回程加速段,有

其中,φ∈[180°,190°)。

回程等速段,有

其中,φ∈[190°,195°)。

回程减速段,有

其中,φ∈[195°,210°)。φ为凸轮转角;φ′为回程运动角;h为行程;φ1′为回加速段运动角;h1′为回程加速段行程;φ2′为回程减速段运动角;h2′为回程减速段行程。其中,φ1=φ1′,φ2=φ2′,h1=h1′,h2=h2′。

2.2.3 MatLab编程

MatLab是Mathworks公司开发的一款工程计算软件,以矩阵计算为基础,把计算、绘图、仿真等功能融合在一起[9]。本文利用MatLab软件强大的计算绘图能力,编程得到了凸轮的理论轮廓角位移曲线,如图3所示。角速度曲线如图4所示。

图3 凸轮角位移曲线Fig.3 The curve of cam angular displacement

图4 凸轮角速度曲线Fig.4 The curve of cam angular velocity

3 凸轮机构的运动仿真与分析

3.1 三维实体建模

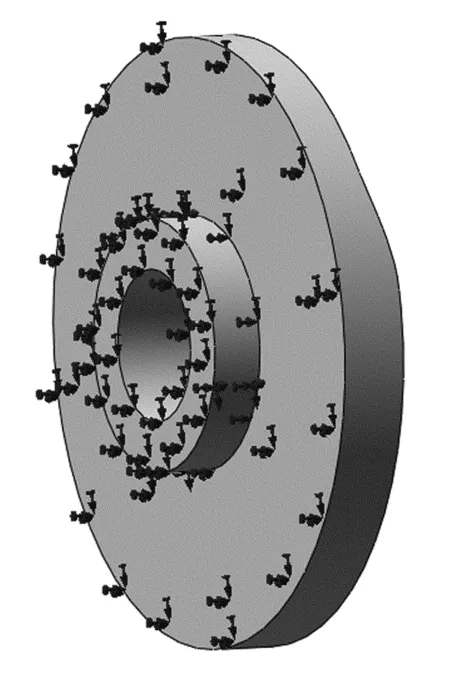

使用MatLab软件编程得到的凸轮轮廓曲线数据,利用三维参数化建模软件SolidWorks,通过其包覆命令建立了凸轮模型,如图5所示。

图5 凸轮三维建模Fig.5 The 3D modeling of cam

3.2 基于ADAMS的运动仿真

3.2.1 三维模型导入

根据SolidWorks建立的三维模型,将其格式转化为Parasolid.x_t导入ADAMS中,来验证解析法设计凸轮的正确性。

3.2.2 添加约束

根据采摘头的工作原理,为各个机构添加约束力。主轴与凸轮之间为转动副,动梳齿座与定梳齿座之间为移动副,凸轮与万向轮之间添加实体接触约束力。在主轴的转动副上添加一个匀速驱动,根据工作要求及运动特性,设置仿真终止时间为50s,仿真步数500,添加约束和驱动力后的凸轮机构模型如图6所示。

图6 约束与驱动图Fig.6 The diagram of constraint and drive

3.3 仿真结果分析

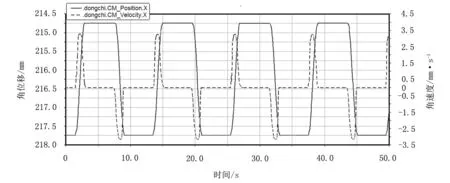

在ADAMS中通过对凸轮机构进行运动学仿真得到凸轮从动件的角位移和角速度曲线,如图7所示。

图7 动梳齿角位移与角速度曲线Fig.7 The angular displacement and angular velocity curve of moving comb

将仿真曲线和MatLab编程的曲线对比可知:从动件在工作方向移动的距离为3mm,也就是凸轮的工作行程,符合设计的凸轮行程。

由速度曲线可知:凸轮的推程与回程阶段,速度都是由小变大再变小,没有急速的突变现象,减小了从动件对轮廓曲面的冲击与磨损,在变化的行程中快速实现夹取花丝与松开花丝,符合采摘头采摘花丝的工作要求和性能要求。

4 凸轮的静应力分析

SolidWorks Simulation是一款基于有限元(即FEA数值)技术的设计分析软件,作为嵌入式分析软件集成到SolidWorks[11],本文利用Simulation对凸轮进行静力学分析。

4.1 应用材料及添加约束

材料的选择决定了屈服强度的大小,在“应用材料”对话框中选择合金钢,其屈服强度620.4MPa。在“夹具”选项中选择“固定几何体”固定凸轮的非工作面,如图8所示。

图8 添加约束Fig.8 Add constraint

4.2 划分网格

网格的划分密度直接影响着运行结果的准确性,Simulation软件默认的是中等密度网格,网格划分越小,其精度越高,但求解时间就越长。本算例网格采用默认中等密度网格,如图9所示。

4.3 静力学分析

单击外部载荷下的压力和扭矩,选择凸轮工作面上的工作段,根据采摘头的运动要求,计算分析作用力为40N,扭矩为25N·m。点击运行按钮,开始求解,得到凸轮的应力应变图解如图10所示。分析结果表明, 最大应力为46.38MPa, 能够满足红花丝的采摘要求。

图10 应力与应变Fig.9 The stress and strain

5 结论

1)根据红花丝采摘头工作要求,采用解析法设计了一种凸轮机构,从动件采用五次项修正等速运动规律,建立了数学方程模型,并利用MatLab软件编程得到了凸轮的平面轮廓曲线。

2)采用三维参数化软件SolidWorks建立了凸轮三维模型,并导入虚拟仿真软件ADAMS中得到了从动件的位移、速度曲线。结合MatLab软件编程得到的理论轮廓曲线,得出该凸轮可以满足红花丝采摘头的工作需求。

3)利用SolidWorks Simulation,对凸轮工作面做了静力学分析,得到最大的应力为46.38MPa,满足其强度要求。