移栽机自动送盘机构性能的试验研究

2018-08-10梁高震

梁高震,黄 勇,胡 斌,马 振,罗 昕,安 霆

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

新疆地处我国西北地区,目前是全国最大的番茄生产基地,且大多数番茄苗种植采用的是育苗移栽技术。育苗移栽技术作为一种培植技术,有着直播不可比拟的优势,可以提前作物的生育期,有效地避开作物受早春低温、倒春寒等气候的影响,提高幼苗的成活率,具有显著的节本、增产、增收的效果。

新疆地区番茄穴盘苗移栽主要是以人工移栽为主,半自动移栽机作业为辅,其送盘、穴盘进给完全依靠人工作业完成,移栽效率低,劳动强度大,很难实现大面积、大规模移栽,直接制约了番茄育苗移栽技术的田间应用与推广。因此,实现送盘动作和进给动作的自动化,是实现全自动化移栽机迫切需要解决的问题[1-4]。针对此现象,为了提高移栽机自动化程度,并保证工作时机构的稳定性,笔者设计了一种移栽机自动送盘机构。

1 移栽机整体布局及送盘机构的原理

1.1 整体布局

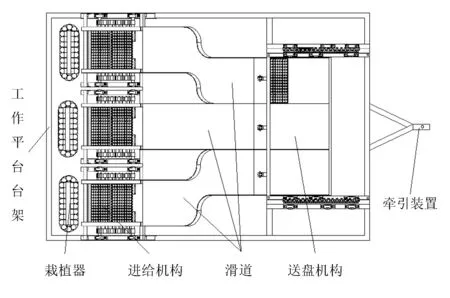

根据移栽机的工作原理和性能要求,其结构主要包括送盘机构、滑道、进给机构及栽植器等。本文设计的移栽机利用自动送盘机构将穴盘层上的穴盘直接分别输送给3个进给装置进行作业,可实现移栽3行钵苗。移栽机整体布局如图1所示。

图1 移栽机整体布局俯视图

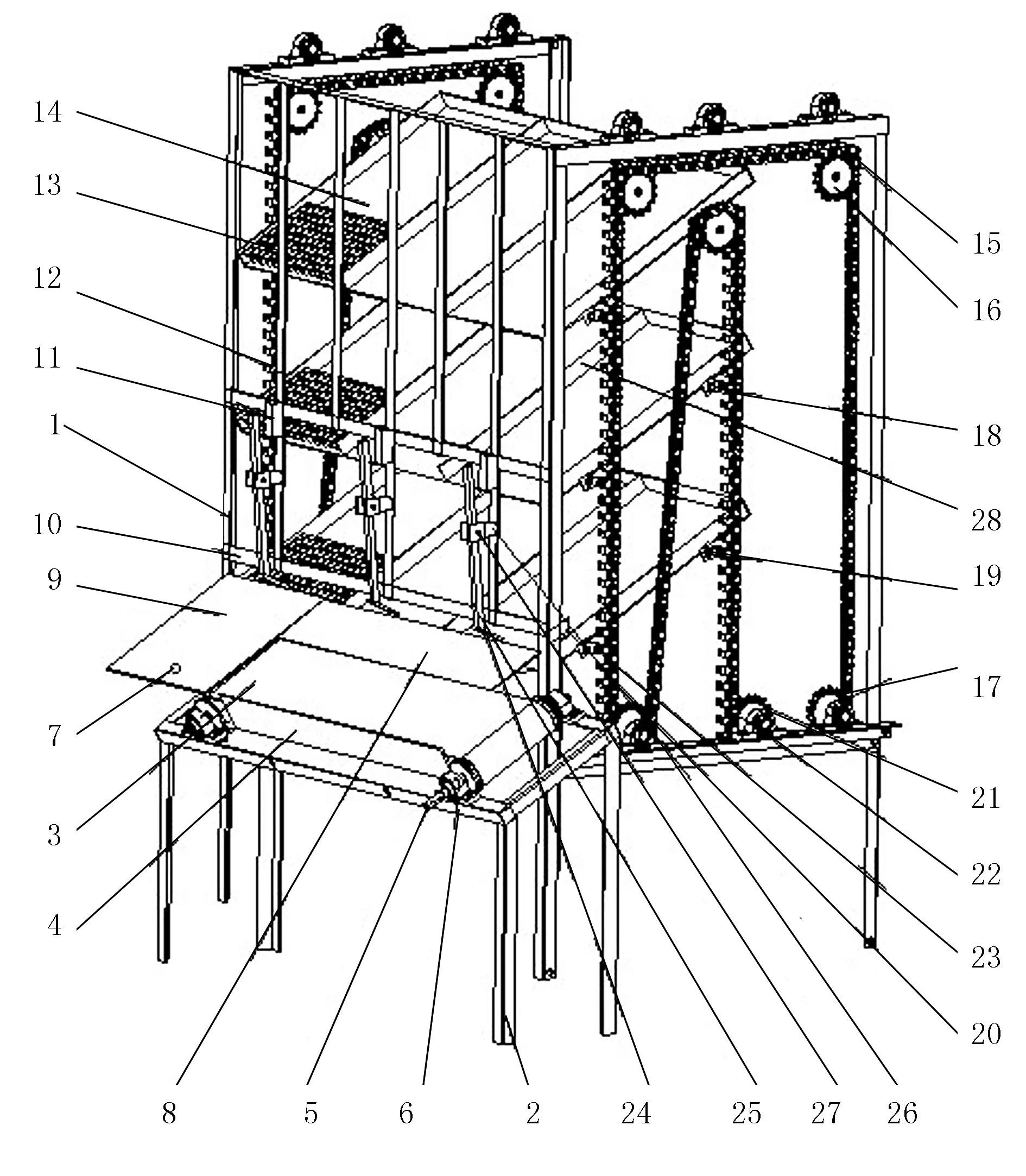

1.2 送盘机构的工作原理

自动送盘机构主要由机架、穴盘层装置、链轮机构、止动摇杆机构、止动长形铁片及传送带装置组成[5],如图2所示。机架中部均匀布置若干个穴盘层,穴盘层上方放有穴盘,下方与支撑长杆机构连接,支撑长杆机构和传动链连接,通过传动链带动穴盘层运动,传动链上的链轮通过机架上的轴承座固定。传送带装置放置于穴盘层前方,传送带倾斜并与穴盘层的倾斜角度相通。当伺服电机驱动传动链转动时,穴盘层向下移动到工作位置,止动摇杆机构工作,使穴盘自动下滑到传送带上,通过穴盘的自重和传送带的共同作用使穴盘到取苗输送装置入口处,实现穴盘自动化送入取苗输送装置。

2 送盘机构的性能试验设计

2.1 试验材料及设备

1)试验材料:新疆石河子大棚内培育的西红柿穴盘钵苗,番茄穴盘苗品种为“新红18号”,穴盘苗生长周期为45~48天,钵苗穴盘的规格是8×16穴孔。

2)试验设备:步进电机2个,传感器2个,课题组研制的移栽机自动送盘、进给系统试验台一台,自动送盘、进给控制系统一套。其中,步进电机的型号为86BYG350CH -SAKSML-0301,PLC的型号为三菱FX2N-16MR,激光位移传感器使用的是日本KEYENCE生产的LB1200型激光位移传感器。

1.机架 2.支撑架 3.传送带 4.挡板 5.传送带 6.轴承座 7.重力传感器 8.滑道 9.感应区域 10.限位横梁 11.电磁铁 12.止动长形铁片 13.穴盘 14.穴盘层 15.传动链 16.链轮 17.轴承座 18.支撑长杆机构 19.焊接片 20.位置传感器 21.链节 22.连接片 23.角接片 24.止动片 25.摇杆 26.基座 27.销 28.隔板

2.2 试验指标

穴盘层输送的准确率直接影响着后续穴盘是否能够自动滑落,本试验的考核指标是该机构送穴盘层的准确性,即穴盘层定位的准确率。由于穴盘层是自上向下输送穴盘层,所以只分析其在垂直方向产生的误差。影响穴盘层位置准确度的因素主要有链轮机构的输送速度、穴盘层下降时链条的晃动、穴盘层位置传感器定位精度及穴盘层间歇下降固定步长(500mm)的累积误差等。

由于在自动送盘机构的设计中穴盘层下降的速度较低,对穴盘层的输送定位影响不大,故该因素不作为穴盘层位置精度的影响因素。当穴盘层沿着垂直方向向下输送时,穴盘层下降时链条的晃动、穴盘层位置传感器定位精度及穴盘层间歇下降固定步长(500mm)的误差影响着穴盘层输送工作位置的准确性。本方案采用激光位移传感器测量当穴盘层达到工作位置时穴盘层出口处边缘水平高度与滑道上边缘水平高度的差值,然后分析输送穴盘层到工作位置的准确率,验证机构的合理性。误差测量公式为

式中Ap——穴盘层位置准确率;

H——穴盘层下降位移测量值;

H0——穴盘层下降位移理论值。

2.3 试验方案及结果

为了测量自动送盘机构穴盘层的位移,在每个穴盘层出口边缘中间位置设置1个感应片,其被感应部分与水平面平行,在滑道上边缘并处于感应片的正下方设置1个激光位移传感器,用于检测每个穴盘层间歇式下降时位移测量值H。

测量穴盘层输送准确率的试验方案如下:安装好穴盘层位移感应片和激光位移传感器后,启动自动送盘机构步进电机;当第1个穴盘层遇到穴盘层位置传感器(滚轮式行程开关)产生脉冲时,穴盘层被定在工作位置,此时用过激光位移传感器测得的H值最大,理论上穴盘层向下输送的距离为H0(500mm),记录第1个穴盘层的下降位移测量值;紧接着自动送盘机构电机启动,穴盘层向下输送,当穴盘层位置传感器第2次产生脉冲时,第2个穴盘层被定位,记录第2个穴盘层的下降位移测量值;第3个穴盘层用同样的方式测得下降位移测量值,将测得的实际数据与理论值进行比较,按照误差测量公式计算出穴盘层输送到工作位置的准确率。

自动送盘机构中有3个穴盘层,每完成1组数据测量即得到3个测量值。为了提高试验数据的可靠性,本次试验做20组数据测量,即共需要测量60个穴盘层位移数据。

为了叙述方案,引入以下几个符号,定义如下:H0为穴盘层下降位移理论值(mm);H为穴盘层下降位移测量值(mm);H1、H2、H3分别代表第1、第2、第3个穴盘层的位移测量值。

ΔH为偏差值(mm),ΔH=H-H0。根据本试验的方案,ΔH即是穴盘层位移的偏差值。其中,ΔH1、ΔH2、ΔH3分别代表第1、第2、第3个穴盘层的位移偏差值。

Ap为穴盘层位置准确率(%),其中Ap1、Ap2、Ap3分别代表第1、第2、第3个穴盘层的位置准确率。

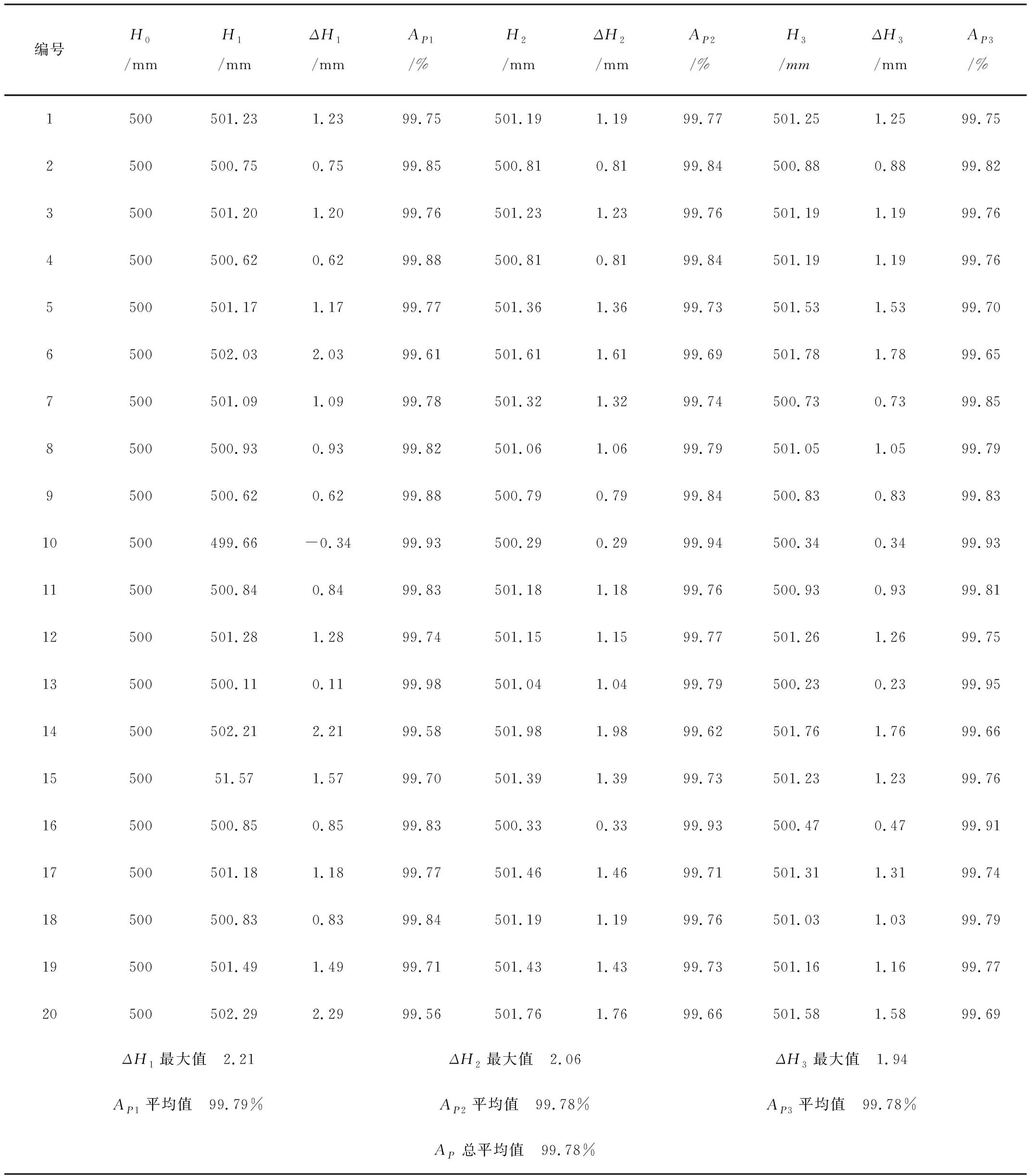

穴盘层位置准确率测试的数据如表1所示。

表1 穴盘层位置准确率试验统计数据

2.4 试验结果与分析

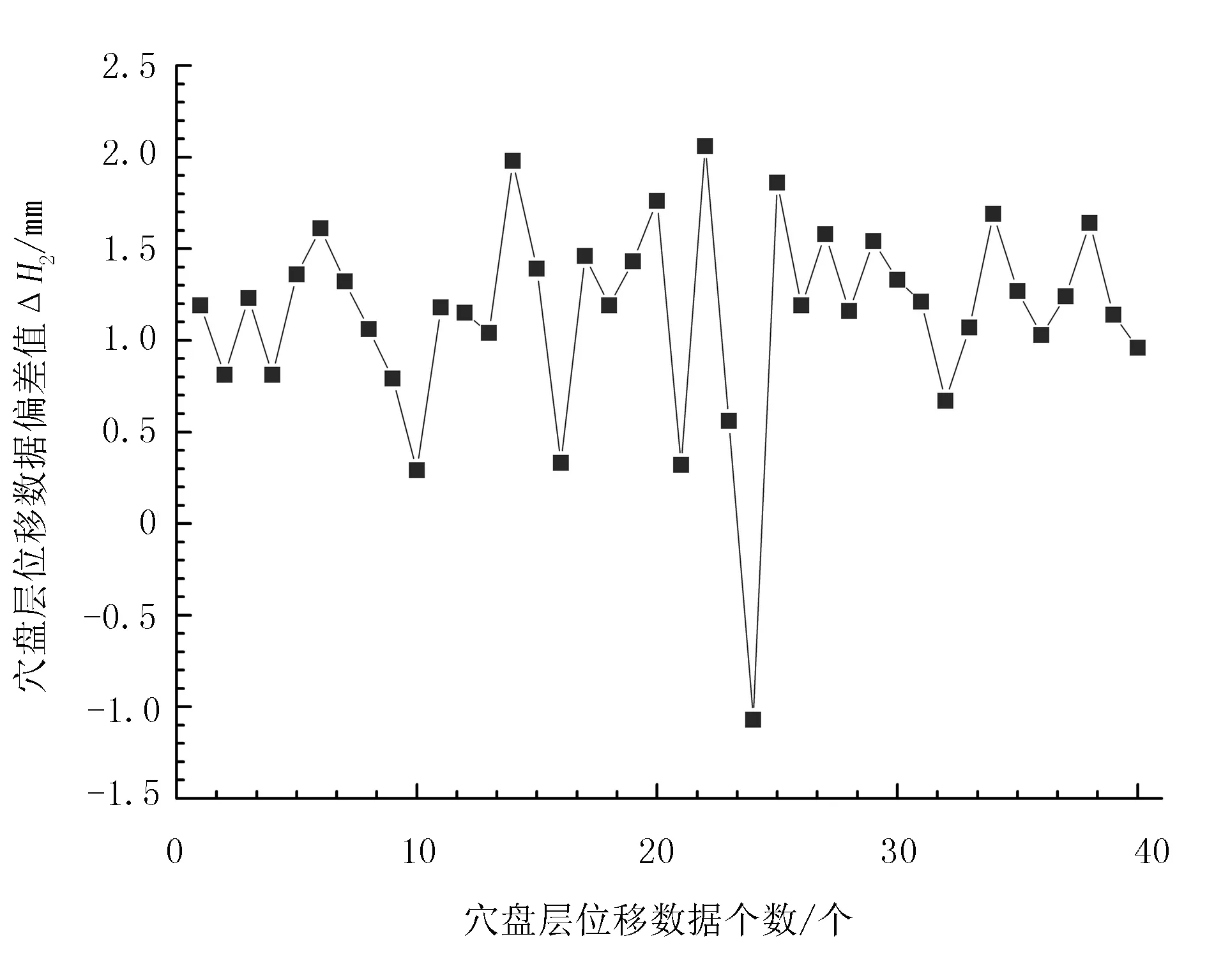

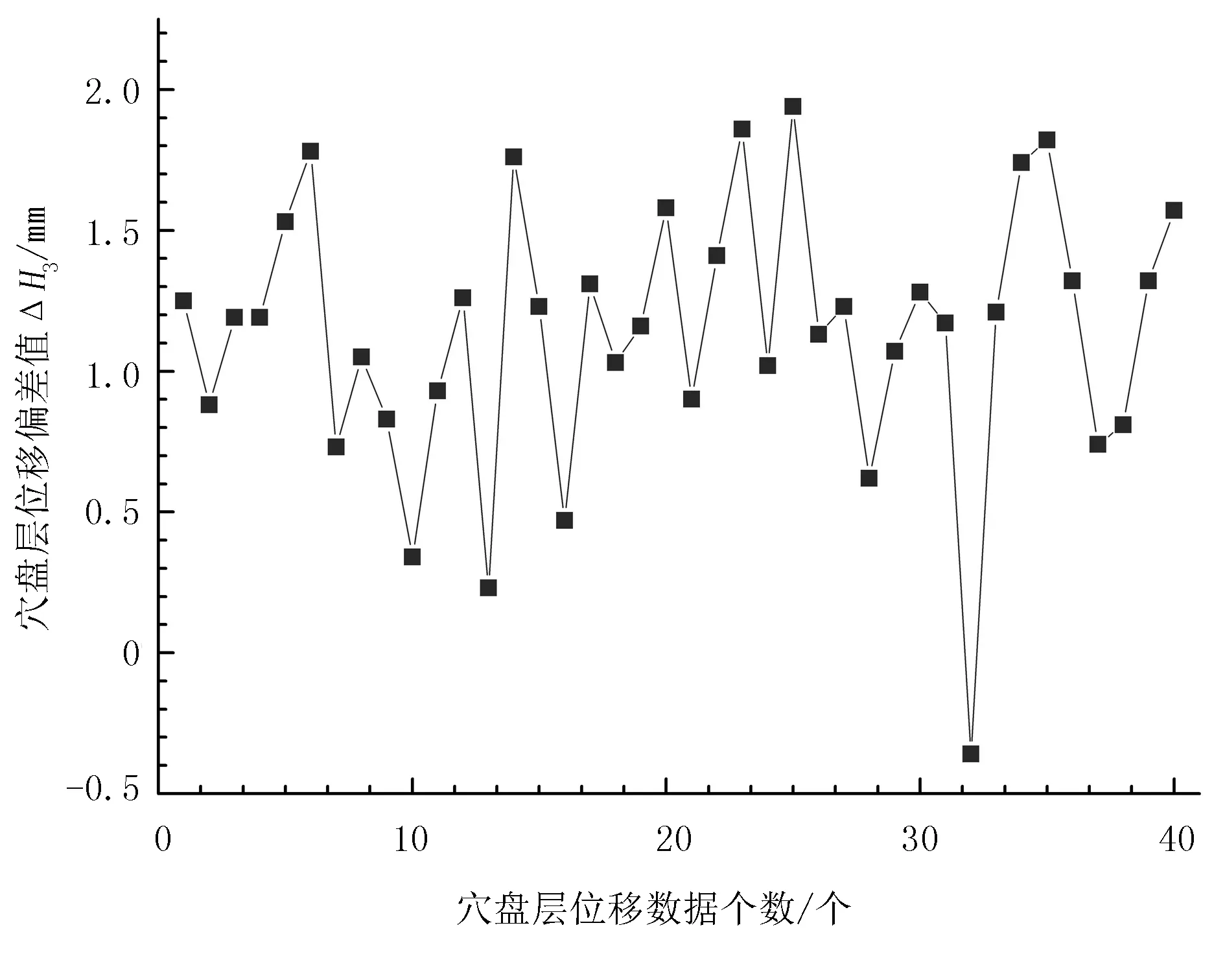

由表1统计出每个穴盘层的偏差ΔH1、ΔH2、ΔH3的最大值分别为2.21、2.06、1.94mm。每个穴盘层位置准确率分别为Ap1=99.79%、Ap2=99.78%、Ap3=99.78%。相对于整个自动送盘机构,其准确率为Ap=99.78%。每个穴盘层的位移偏差分布如图3~图5所示。在本次试验中,每个穴盘层统计了40个位移偏差数据,横坐标代表每个穴盘位移偏差的数据个数,纵坐标代表其对应的位移偏差值。

图3 穴盘层位移偏差ΔH1分布图

图4 穴盘层位移偏差ΔH2分布图

图5 穴盘层位移偏差ΔH3分布图

从以上3个分布图中的数据可以看出:自动送盘机构中穴盘层位移偏差的最大值为2.21mm。最大偏差值相对较大的原因是:穴盘层下降时,链条带动穴盘层轻微摆动;不过其产生的误差仍在可控范围内,可以将穴盘层工作位置向上微调3mm,即可保证穴盘层上的穴盘在滑落时不发生干涉。由此验证了本设计方案的合理性。

3 结论

1)设计了一种自动送盘机构,介绍了该种移栽机的整体布局及送盘机构的结构原理,通过穴盘层装置、链轮机构、止动摇杆机构、止动长形铁片及传送带装置的共同作用实现自动有序送盘功能。

2)设计了送盘机构的试验方案,针对自动送盘机构的穴盘层位置准确率进行了试验,通过试验获取了试验数据并对试验结果进行统计分析。结果表明:自动送盘机构的穴盘层位置准确率达到99.7%以上,验证了自动送盘机构设计的合理性。

3)通过自动送盘机构的性能试验,找出了影响试验性能的不利因素,为提高移栽机自动化性能提供了理论依据。