棉花打顶台架的试验与研究

2018-08-10王维新沈晓晨程福祥闫毅敏

宋 欢,王维新,李 霞,沈晓晨,程福祥,闫毅敏

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

棉花机械打顶工作是棉花实现全程机械化的一个重要环节[1],对棉花的丰产起着关键的作用。目前,从最初的马拉式棉花打顶机[2]到现在的各种自适应棉花打顶机,经过历次国内外技术改进[3-6],已基本实现了自动化。然而,棉花打顶需要在不破坏棉株自然生长状态的前提下进行[7-11],其要求远在一般自动化程度之上,对棉花高度的识别和升降一直存在严峻的挑战[12-13]。

制约当前棉花打顶机[14-18]可靠性的关键之一在于根据棉株的农艺要求进行即时的仿形升降[19-22]。常用的升降平台可以利用气动、液动或电动的方式进行驱动,由石河子大学研制的3MD-12型棉花打顶机[15-16]采用的就是拖拉机后悬挂液压升降的工作方式。该机型虽然在一定程度上实现了刀具的升降,但由于误差较大导致打顶效果不佳。周海燕[6]等采用激光传感器结合液压油缸设计出3WDZ-6型自走式棉花打顶机,虽然误差不大,但忽略了系统响应性,且成本高。目前看来,液压作为升降机构的主要驱动形式[23-25],具有可以频繁启动、载重量大的优点,但其控制系统比较繁杂,在棉花打顶机实际运行中,由于控制系统所要求的即时性和精准度很高,使用液压式升降已无法达到令人满意的效果。为了解决这些问题,本文采用直线步进电机作为升降系统的执行机构,基于步进升降原理设计了新型棉花打顶机的升降控制系统。通过棉花打顶机的升降控制试验可以看出:基于步进升降的控制系统具有结构简单、精准度高、即时性强、无污染和成本低等优点,有效地改善了升降机构的实用性,为进一步设计棉花打顶机提供了新的思路。

1 设计原理及机构

1.1 设计原理

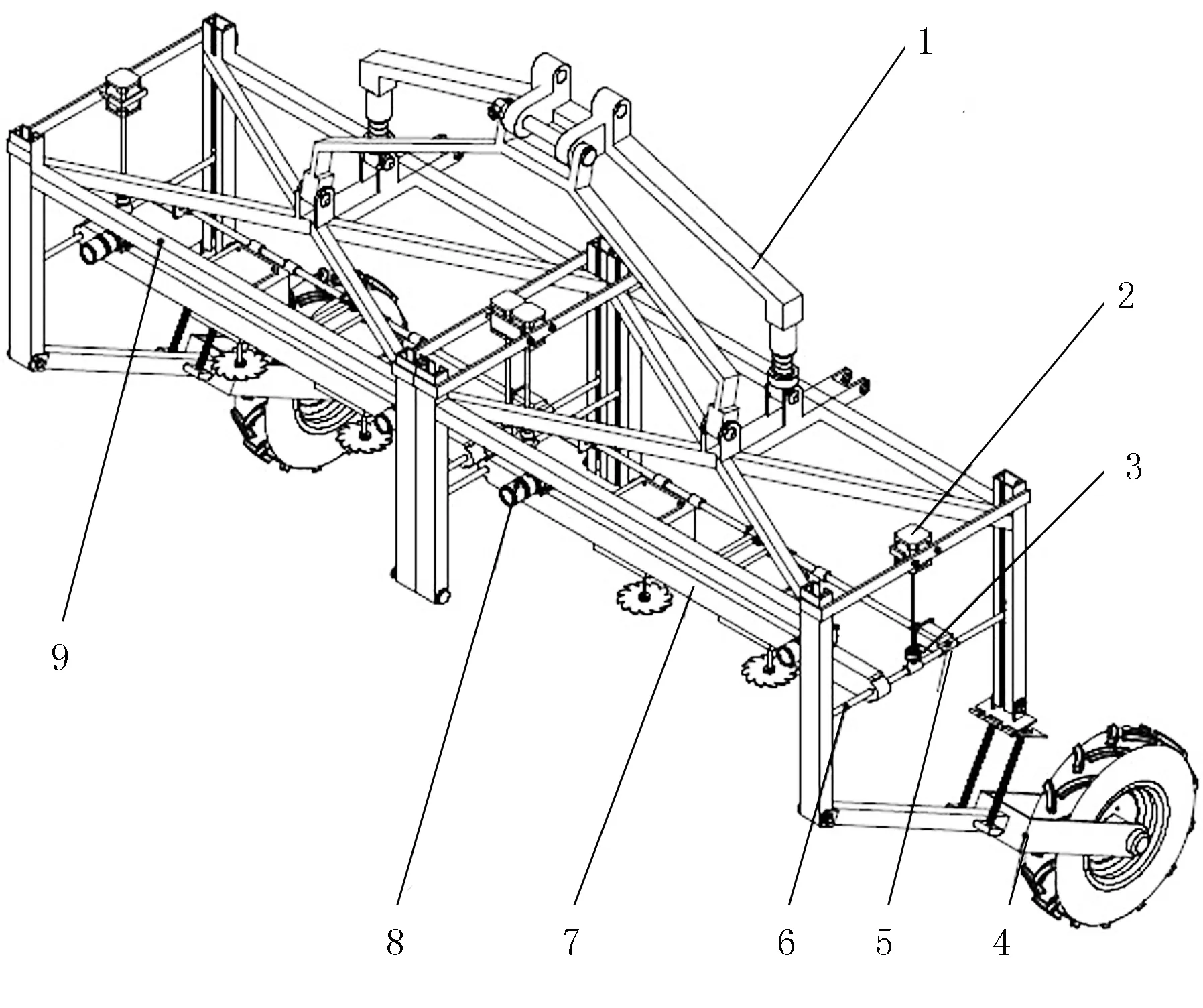

棉花打顶机主要由机架、悬挂装置、步进升降装置、行走装置、免分禾滑动打顶装置和工业相机构成,如图1所示。悬挂装置由减震悬挂架和斜拉架构成,减震悬挂架设在机架前部。步进升降装置由直线步进电机装置、轴承、吊环、滑轮杆和滑轮构成:直线步进电机装置设在机架内侧,轴承设在直线步进电机装置下部,吊环设在轴承下部,轴承与直线步进电机装置和吊环相连,滑轮杆与吊环接合,滑轮设在滑轮杆两端;行走装置由旋转板、弹簧、地轮及行走架构成;免分禾滑动打顶装置由滚动丝杆步进电机装置和滑动轨道构成:滚动丝杆步进电机装置设在机架的下部,由两台丝杆步进电机、滚动丝杆、丝杆轴承、连轴杆及限位开关构成,限位开关设在连轴杆顶端;滑动轨道设在丝杆步进电机装置前部。打顶装置由异步电机、滚动环、电机座、电机轴、电机轴承、打顶刀、定滑轮及滑轴构成,异步电机设在电机座中,电机轴设在电机座下部,打顶刀设在电机轴下部。

1.悬挂架 2.直线步进电机 3.轴承 4.仿形行走地轮5.丝杆步进电机 6.滑轮杆 7.滑动轨道 8.工业相机 9.机架

1.2 总体设计

棉花打顶机的升降控制系统以运动控制器为核心,当通入的交流电经过开关电源转换成适当的直流控制电压时,将驱动器的信号使能端分别与控制器各轴的脉冲端相连,直线电机引出线端与开关电源相连;通过控制直线步进电机速度,导杆将以设定的速度旋转,加以控制直线电机的方向,实现直线电机从多速正反转到导杆上下升降的自如转变过程;在导杆上下升降过程中,其底端所嵌套的轴承将带动方铝和滑块共同随着导杆的运动保持同步。根据棉花生长的农艺要求,考虑到棉株顶端茎部的粗细不一,故利用变速打顶的方式对不同粗细的棉花顶端进行切割,即棉茎较细时采用低速切割,棉茎较粗时采用高速切割。总体机架由控制器进行编程并发出命令,直线电机执行升降任务,变速打顶装置实现切割运动,最终达到精确导程定位并打顶的目的。

2 自动控制系统

2.1 主要硬件部分

直线步进电动机本体、直线步进电动机驱动器和控制器是构成棉花打顶机升降系统不可分割的三大部分[26]。

棉花打顶的实际精度要求较高,将直线电机作为升降系统的主要执行元件,这是因为其自身有着许多其他升降元件无法比拟的优点。

直线步进电机驱动器采用单极性直流电源供电,由脉冲发生控制、功率驱动及保护等单元组成,相当于开关的组合单元。只要各相绕组按合适的时序通电,就能使步进电动机运转[26-27]。

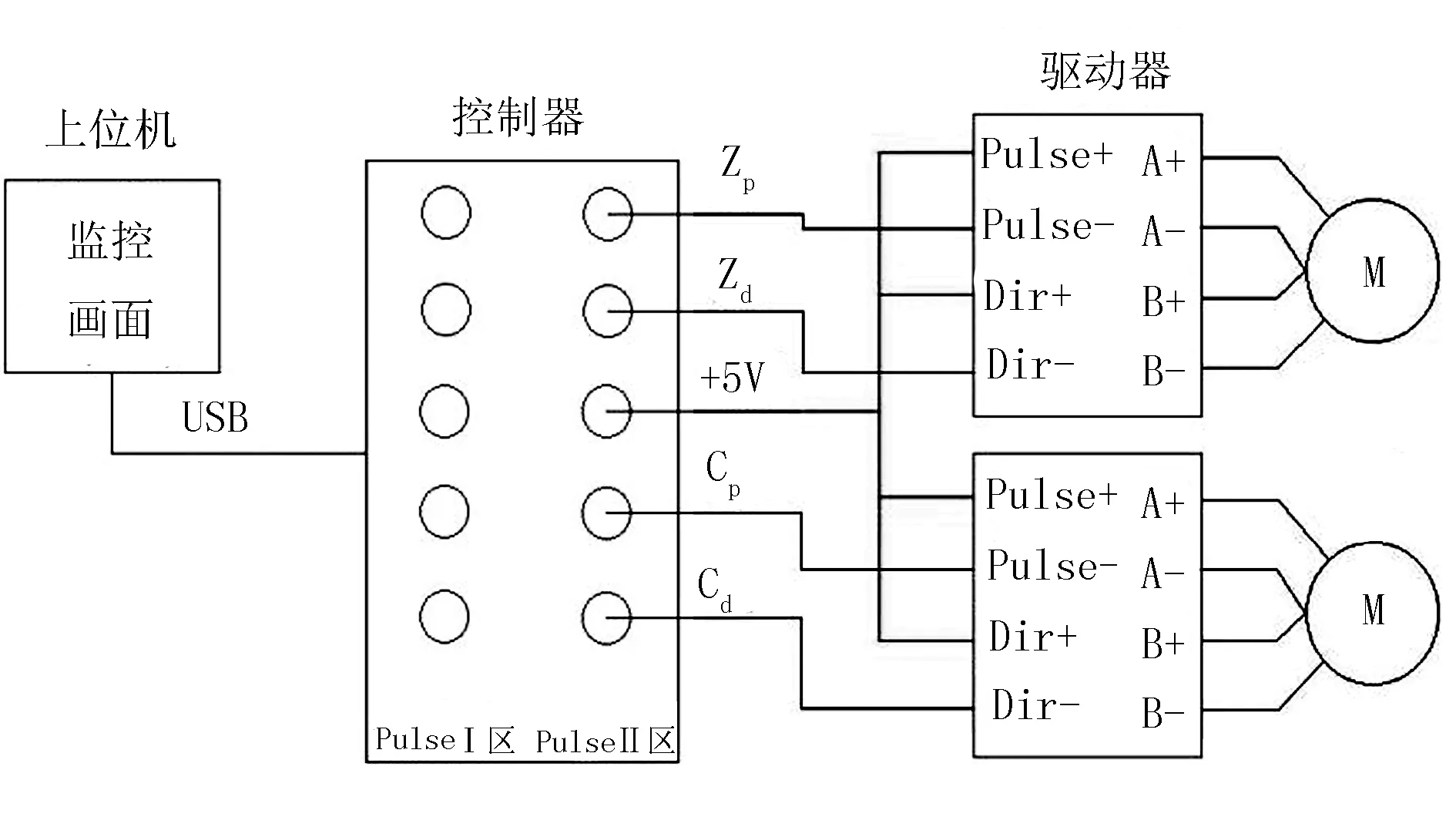

棉花打顶机升降控制系统连接如图2所示。

图2 控制系统连接图

2.2 控制设计

该棉花打顶机升降平台主要由两台两相混合直线步进电机执行升降动作,要求在给定脉冲输入步数、工作电流或者不同转速和高度的多种因素情况下,能够实现同步的运转状态。根据任务要求,所配运动控制器应该具有双轴控制的硬件支持。

这里选取Z轴和C轴分别对应直线电机a和直线电机b的运转状态。为了得到两台电机相同的动作过程,首先应该定义两台电机的正反转,即控制器内部相应虚拟端口的正负限。外部连接包括限位开关、传感器、继电器及启停按钮等输入,输出包含报警指示。

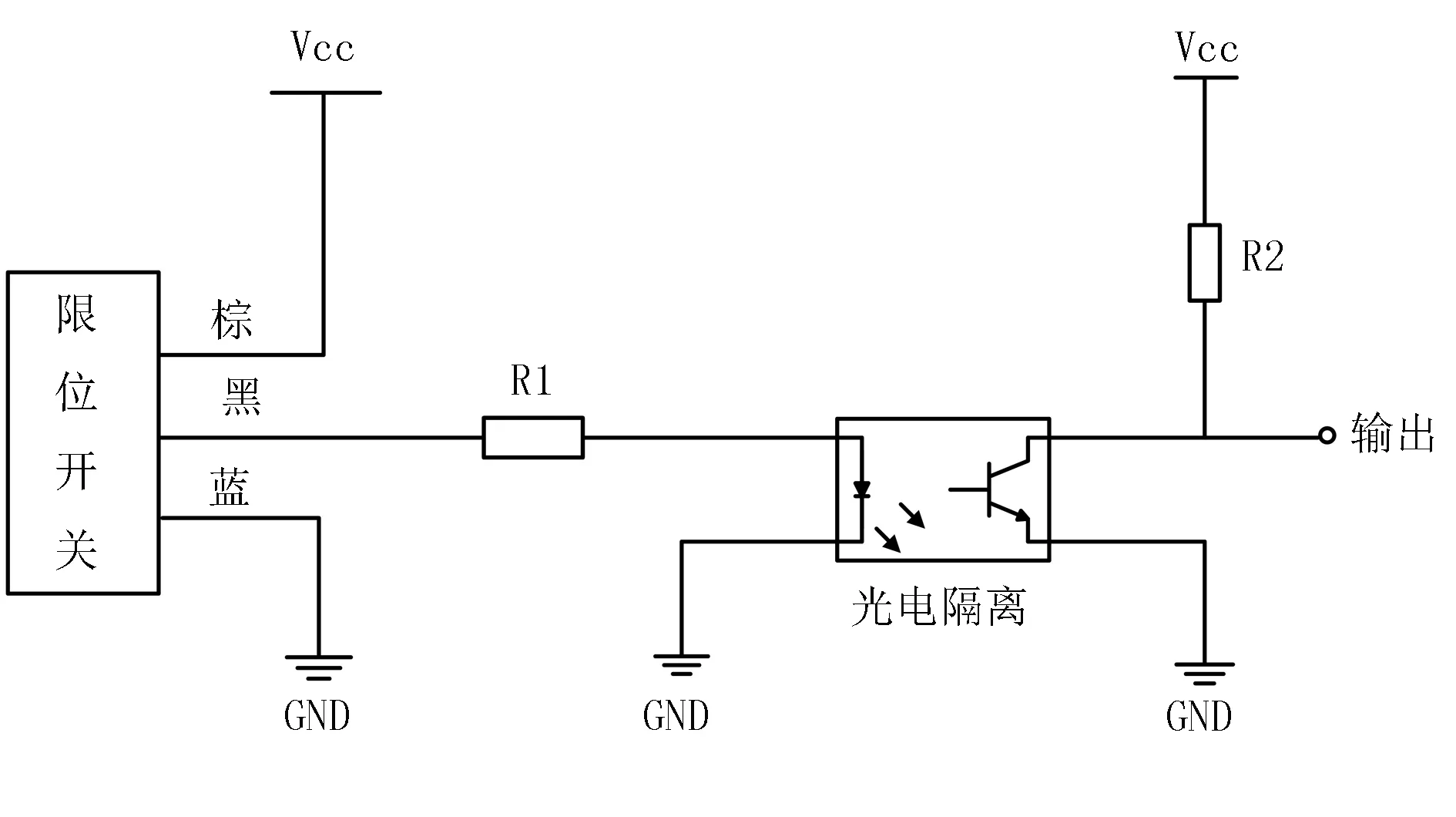

根据棉花打顶的农艺要求:当打顶高度控制在3~7cm时,综合效益最佳。因此,需要在棉花打顶机升降高度最低点和最高点分设限位开关,并分别在滑动导轨的最上端固定一个挡块,在与直线电机输出杆的最下端相等的滑动导轨位置固定一个挡块。无论哪一端的挡块接触到了滑块上的开关,都会产生一个开关信号,通过与控制单元相连,这个开关信号就会决定着控制指令的下一步运行情况,即是否继续上升或者下降。限位控制电路图如图3所示。控制器内部设有14路光电隔离24V输入及8路光电隔离24V输出,能够完全满足实验所需要的外部拓展。

图3 限位控制电路图

为了验证直线步进电机的可控性并制定出可行的工作模式,在无台车速度、工作电流及其他因素的控制下,确定出升降平台进行虚拟打顶工作时所能达到的上限速度范围有助于试验的进一步开展。按照棉花打顶的工作方式,当上位控制机接收到外界生长环境的变化情况时,检测到棉株的高度并判断是否处于工作区,由上位机软件对控制器进行编程,使之能够自动运行。

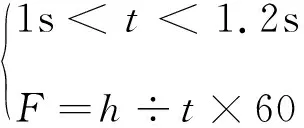

为了保证打顶的及时性和可靠性,则升降过程所需的理想时间t应该满足

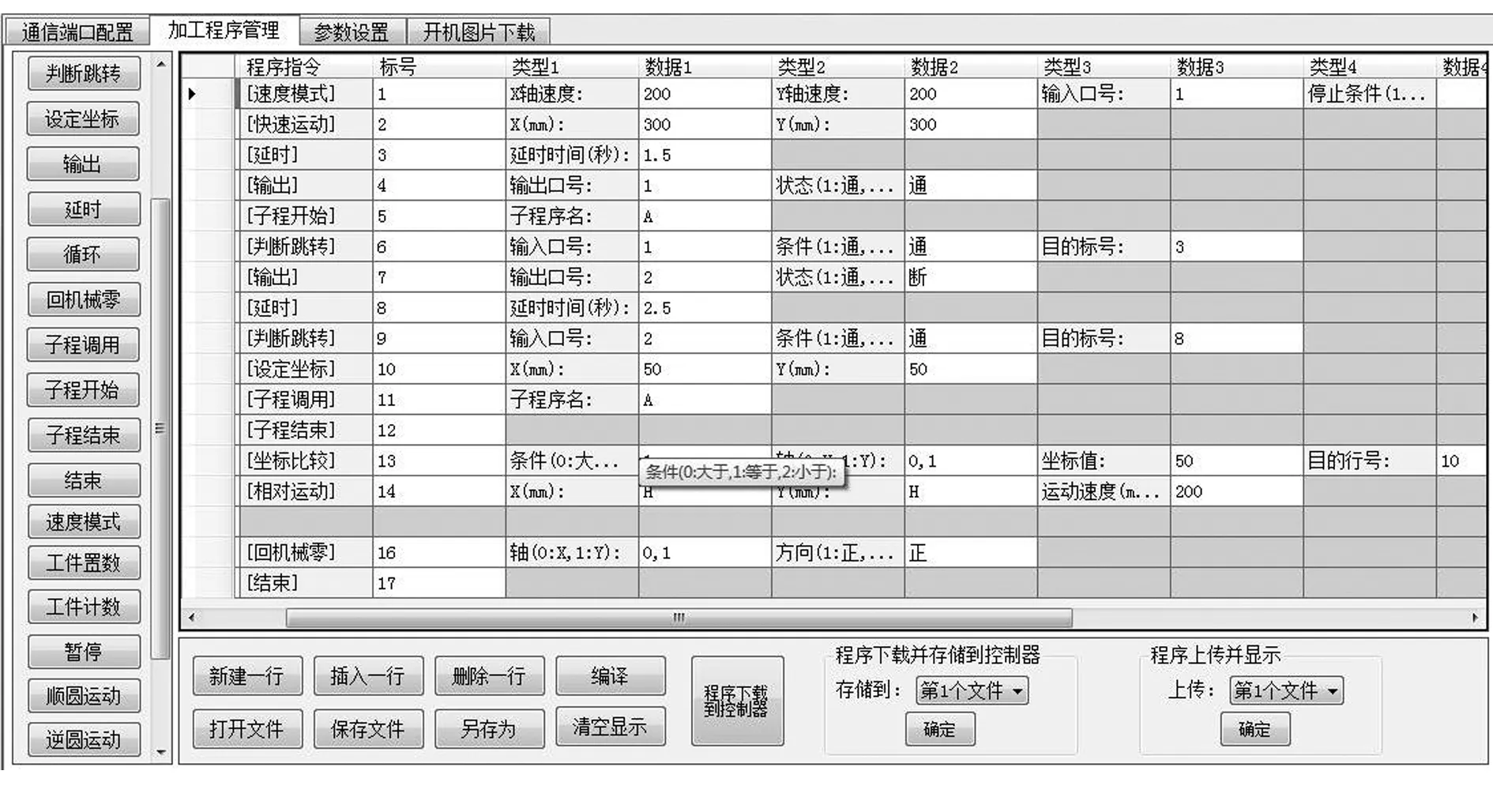

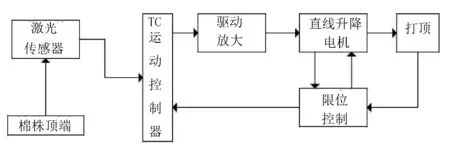

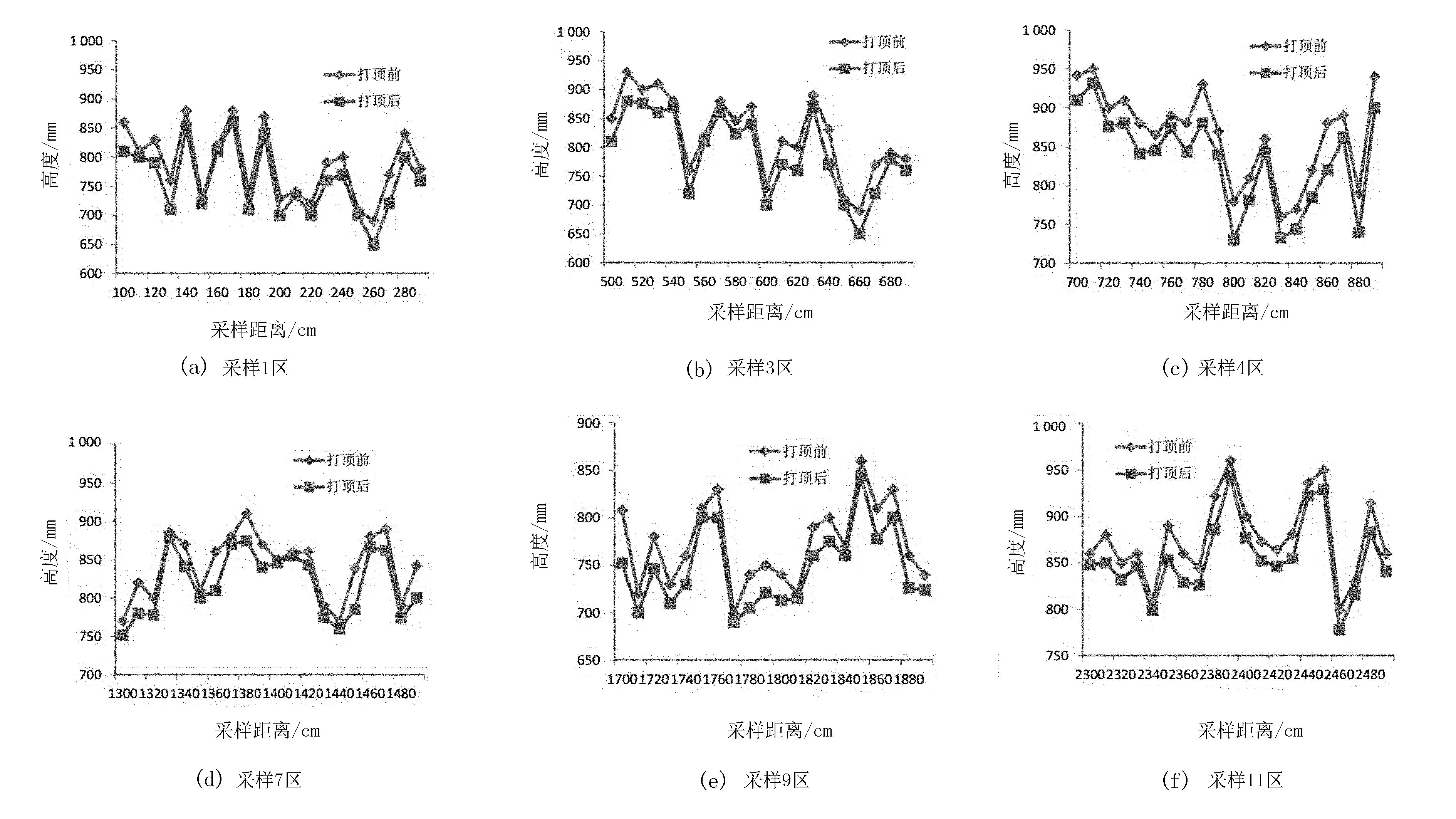

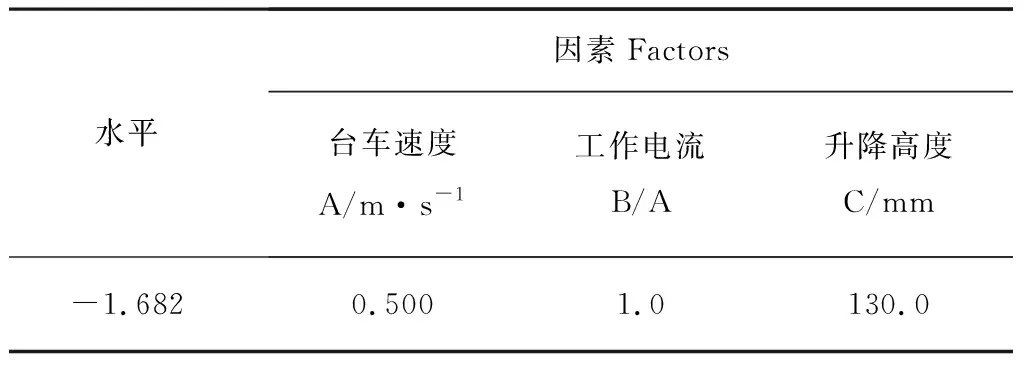

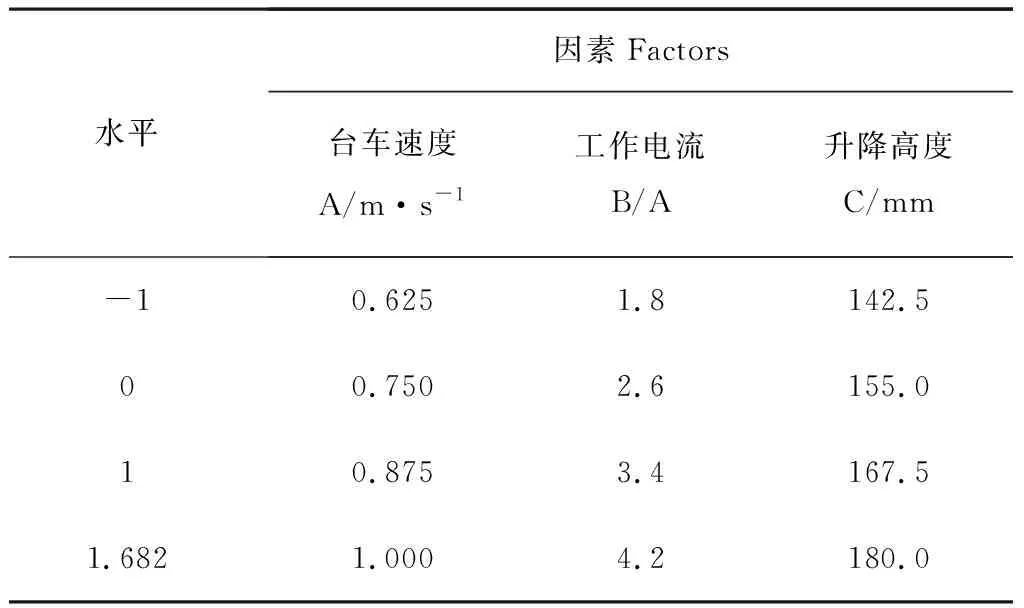

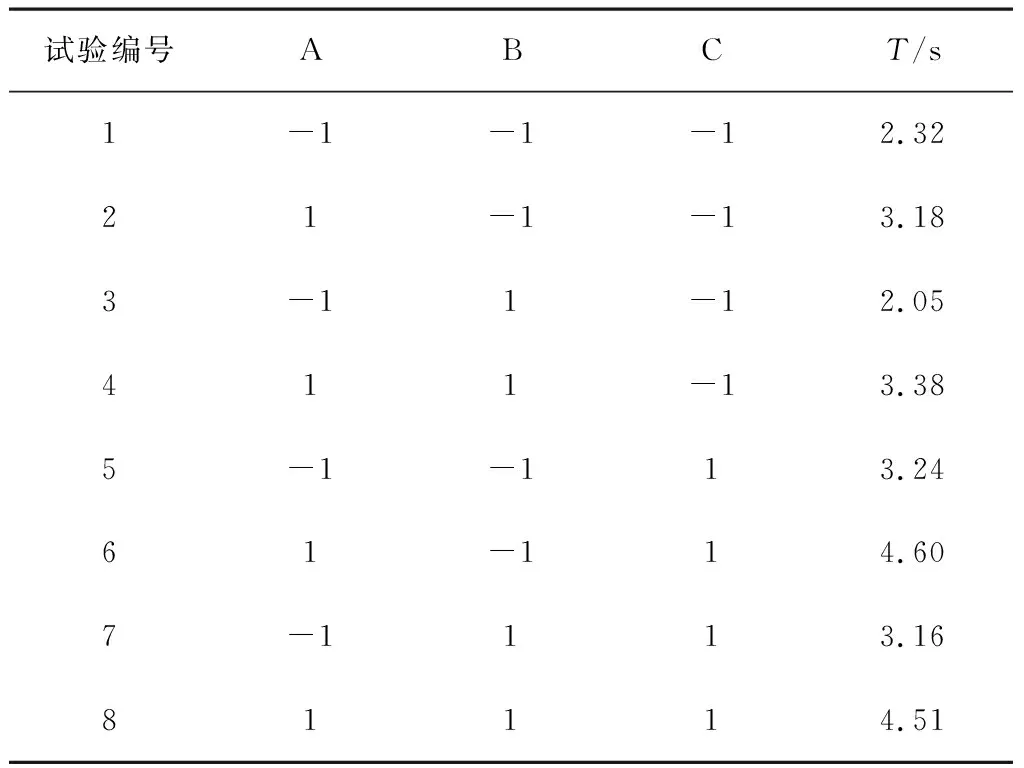

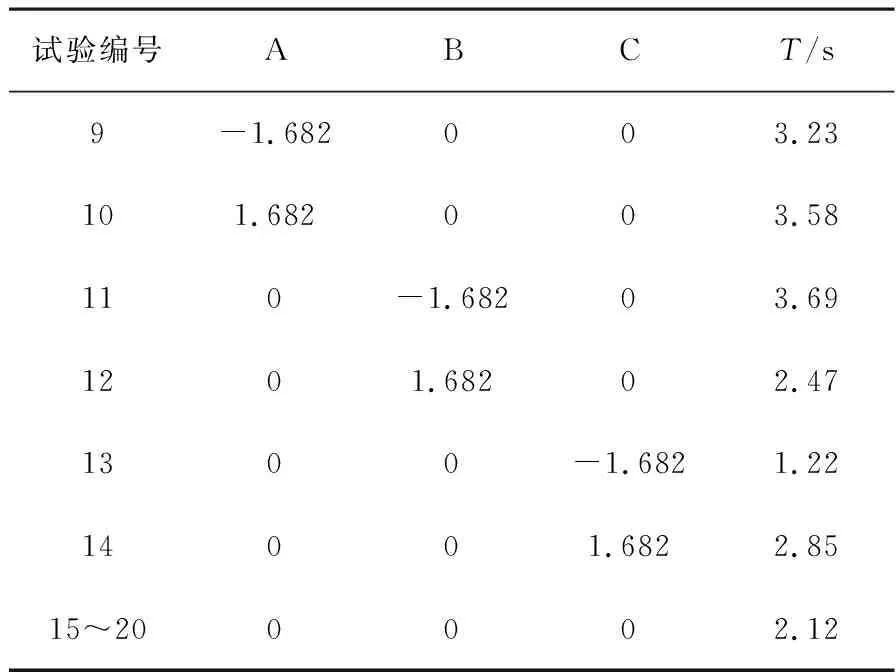

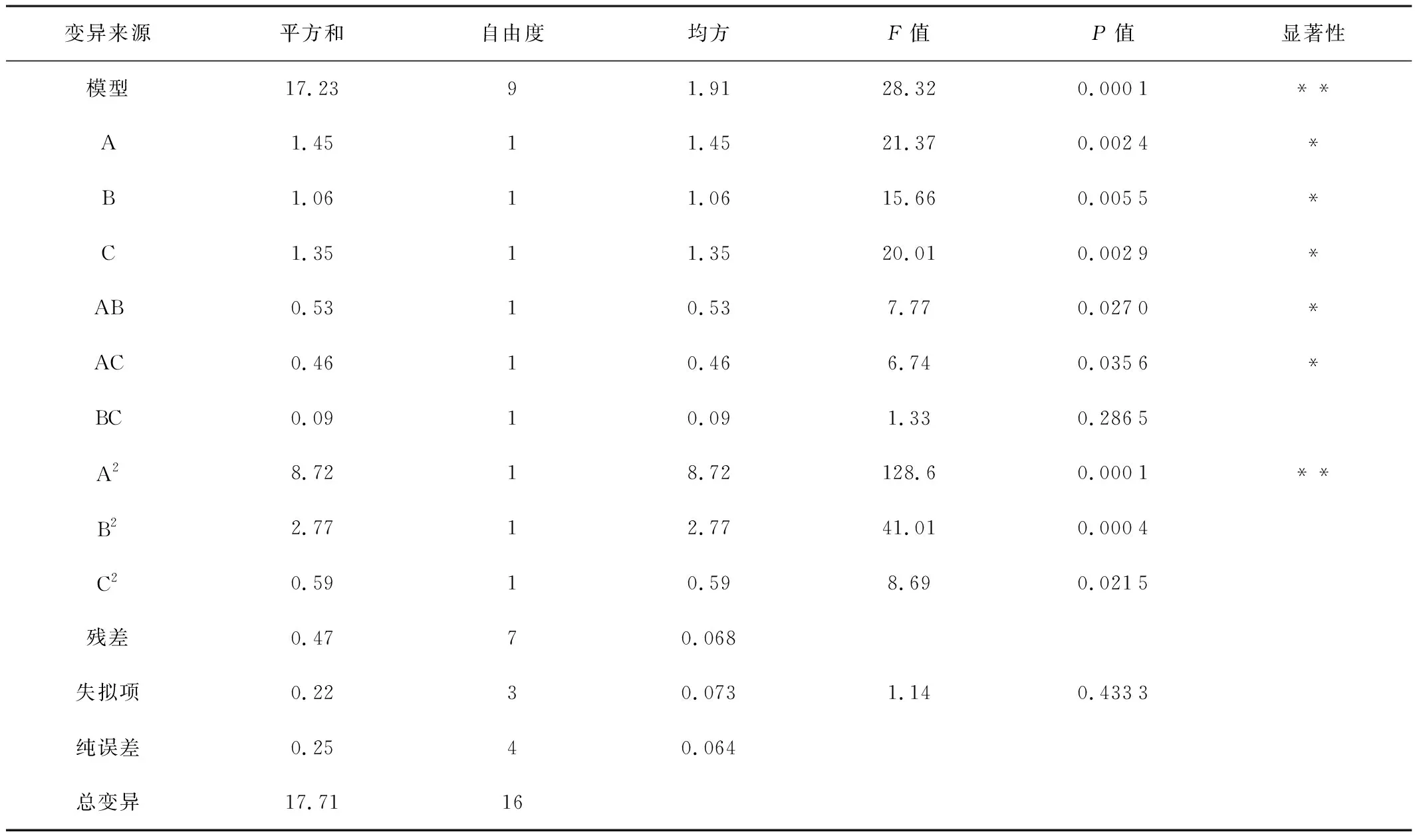

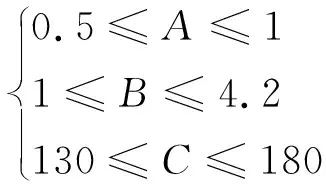

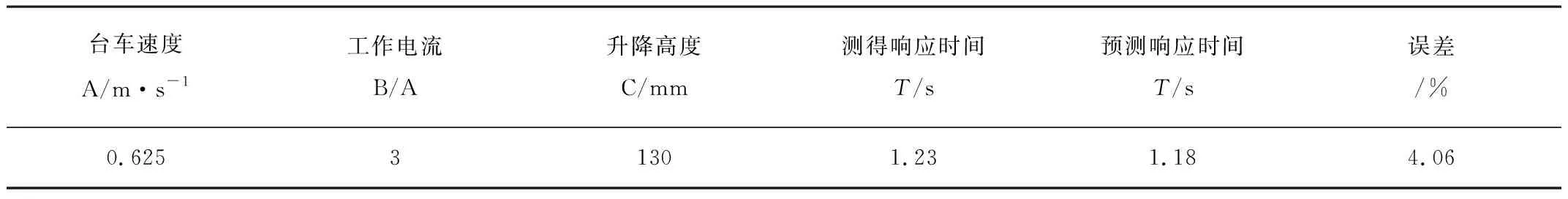

1s 由于每株棉花的高度不一,新疆目前棉株高度普遍在50~60cm,长势较好的可达70~80cm,已知设计的试验平台上切刀在原点时距离地面高780mm,选取试验棉株高度范围为650~700mm。 假设切刀处于原点高度,与正下方的棉株顶尖距离为w,则w范围为80~130mm。进而打顶下限范围h1和上限范围h2确定为 h1∈{110,150} h2∈{160,200} 当取h={130,180}时,可以保证多数棉株的打顶要求。根据约束条件 则有 所以,F∈{6500,10800}。其中,h为升降距离,F为升降速度。 由于控制器所能达到的最大运动速度为9 000mm/min (当脉冲当量为0.001mm时),所以升降速度F应控制在6 500~9 000mm/min之间。 棉花打顶升降平台的设计涉及到双轴电机的多种运动控制,复杂的程序编译可能引起控制器的卡死等不正常状态,影响整机的可靠性,所以编写的程序要尽量简单易懂。该控制器内部存有25条控制指令,不但能够实现电机正反转、启动、暂停、报警、急停及延时等简单动作,还能通过上位机在线更改、擦除和编辑,或对速度模式和指定坐标等模式进行设置。由于单片机的功能有限,如果通过单片机完成一些动作需要复杂的语言编译,并且要外加较多的通讯连接数据线,容易造成系统之间的干涉,所以通过上位PC机软件对棉花打顶升降进行一些关键的动作指令编译(见图4),以期方便、快捷地完成打顶机基本的作业功能。 图4 动作指令编辑 首先对整个打顶机进行检查和调试,观察是否能正常工作,将打顶指令编写到运动控制器中,方可下地。从第1颗棉株开始,启动工作模式,打顶电机随即开始转动,激光传感器进行第1颗棉株的高度检测。此时,激光检测程序对棉株顶端与传感器的正向距离判断,如果检测到信号,则开始打顶;如果未检测到信号,则继续上升或下降,直至检测到距离信号,再对棉株进行打顶。此过程中,限位开关将直线电机升降的高度极限接电信号传输到控制端口,限制棉株出现超范围的升降。 整体系统控制方案如图5所示。系统的主控单元为TC55运动控制器,通过不断地对棉株顶端进行检测识别,并传递信号到主控单元,经由驱动放大等信号处理后再传递给直线升降电机,进而完成棉株打顶作业。在此过程中,由限位控制打顶的升降范围,最终再将信号回传给主控单元,实现总体系统的闭环控制。 图5 总体控制方案 具体试验方法是先人工测量出全部标号试验区内有效棉株的高度(过低和过高的可以舍弃样本),然后用棉花打顶试验台架再对该棉田开始进行测量。试验过程中,观察棉株顶尖打顶的去顶高度、打顶后的棉株高度及漏打的棉株数等并进行数据记录,保存试验数据到电脑中。台架行走在每个试验小区的距离、平均速度理论上要相等,对于行走地轮的前进速度,由于测试距离不远,利用计时器计时后计算得出。 一共要标记15组数据,按照拟定方案进行,完成对所有试验小区的测试[28]。将记录的数据转换成折线图,如图6所示。由图6可以直观地看出:经过试验台架所削去的高度为52.5mm,相比于其他组有着不小的误差。造成这种误差的原因可能源于土地坎坷等外界环境因素的干扰。 图6 打顶前后对照图 为了更加直观地观察和分析棉花打顶升降系统的控制过程,根据上述试验装置进行了室内试验。假设升降高度已经确定,将上述程序通过上位机与控制器的连接进行编译下载到控制器中,然后给各模块供电,继而检测直线步进电机的升降性能。试验装置如图7所示。 图7 试验装置 设计步进升降棉花打顶升降控制平台的目的是为了改进传统的液压升降式控制系统,减少响应时间,提高定位精度,为实际机型设计提供理论依据。通过对步进机理的研究,可得出影响打顶即时性的主要因素为台车速度V、工作电流I及升降高度H。 根据模拟控制平台试验,可以确定电机工作电流为1~4.2A,升降高度为130~180mm,台车速度控制在0.5~1m/s。为了满足打顶的即时性要求,选取响应时间T为试验指标。T越小,系统即时性就越高;T越大,系统即时性就越低。假设响应时间与台车速度V、响应时间T及升降高度H存在函数关系T=f(V,I,H),应用星点设计理论安排试验设计[4],进行三因素五水平的数据分析。对各因素编码如表2所示,依照表3进行试验设计。 表2 因素水平编码 续表2 表3 试验结果 续表3 应用Design-expert软件对表中数据进行方差分析,得到响应时间T与各因素编码值的二次多项回归方程为 T=1.91+0.42A-0.36B+0.41C-0.36A·B- 0.34A·C+0.15B·C+1.44A2+0.81B2-0.37C2方差分析如表4所示。从分析报告中可以看出:因素A、B的Pr>F值均小于0.000 1,说明台车速度和升降高度对系统响应时间的影响均为高度显著;因素水平C的Pr>F值是小于0.05的,对试验指标的影响为显著;系统模型的Pr>F值小于0.000 1,说明该回归模型具有高度的显著性。 表4 回归模型的方差分析 其失拟项的Pr>F值大于0.05,模拟失拟项不显著,该模型的决定系数R2为0.973 3,其数值比较接近于1,具有一定相关度。其失拟项的Pr>F值大于0.1,模拟失拟项不显著。因此,模型整体拟合度较好,利用此模型可以反映出实际响应时间。 为了进一步确定台车速度、工作电流和升降高度对于升降系统响应时间是否存在显著的影响效果,需要通过求得每两个因素之间的响应曲面进行交互作用分析[4]。确定因素C为零水平,得到因素A、B对于响应时间T的响应曲面,如图8所示。当台车速度一定、工作电流增大时,响应时间随之减小;当工作电流一定、台车速度增大时,响应时间随之增大。确定因素B为零水平,得到因素A、C对于响应时间T的响应曲面。当台车速度一定、升降高度增加时,响应时间随之增大;当升降高度一定、台车速度增大时,响应时间随之增大。同理,确定因素A为零水平,得到因素B、C对于响应时间T的响应曲面。当工作电流一定、升降高度增加时,响应时间随之增大;当升降高度一定、工作电流增加时,响应时间随之减小。结合表4和图8可知:AB交互作用的Pr>F值为0.027,对系统响应时间的影响显著;次之为AB;而BC的交互作用对系统响应时间的影响不显著。 图8 各因素对响应时间影响的响应曲面 通过以上分析可知:制约打顶试验指标的因素不一,且各因素及交互因素的影响效果显著性多样,在升降性能稳定的前提下,获取最小的响应时间才能保证整机的即时性。以响应时间T取最小值为系统模型的优化目标,数学关系建立为 目标函数:minT(A,B,C) 经过数据优化,得到每个因素的最佳值如下:台车速度为0.625m/s,工作电流为2.6A,升降高度为130mm,则响应时间为1.18s。 为验证模型的可靠性,采用上述最优参数(台车速度为0.625m/s,工作电流为2.6A,升降高度为130mm)进行3次试验,结果如表5所示。3次试验的综合平均值为1.23s,与预测值1.18s相比,相对误差约为4.06%。这说明,预测值与实际值比较吻合,可以利用响应面法对模型优化。 表5 响应时间的优化试验参数 1) 利用直线步进电机作为棉花打顶机升降平台的执行工件,基于直线步进升降原理设计出打顶升降控制系统,结合驱动器和直线步进电机的控制,实现了一套全新的升降模式。通过数据整理确定出:在无干扰因素环境下,最大升降速度的控制范围是6 500~9 000mm/min。 2)采用中心组合试验方法,进行以系统响应时间为试验指标的试验分析,得出台车速度与升降高度对响应时间的影响均为极显著,工作电流次之。 3)通过建立系统响应时间与台车速度、工作电流、升降高度的二次多项式回归模型,得到最优参数组合:台车速度为0.625m/s,工作电流为3A,升降高度为130mm。经过试验验证,与预测响应时间1.18s相比,误差为4.06%,模型可靠性较高。

2.3 通讯

3 试验

3.1 田间棉株高度测量系统试验及分析

3.2 试验因素与指标

3.3 模型的建立与检验

3.4 交互作用分析

3.5 参数优化

3.6 模型验证

4 结论