与微耕机匹配的振动式根茎类收获机设计与试验

2018-08-10于晓阳刁培松陈美舟

于晓阳,刁培松,陈美舟

(山东理工大学 农业工程与食品科学学院,山东 淄博 255049)

0 引言

近年来,随着我国根茎类作物的种植面积不断扩大,根茎类作物的产量逐年增加且种类也越加丰富。其中,以花生、大蒜、马铃薯等为主的根茎类作物产量占据根茎类作物总产量较大的比重。根茎类作物相比于地上作物而言,生长环境复杂、收获难度大,因此研发适用于根茎类作物收获的机械设备就显得尤为重要。

当前国际收获机械的发展,主要以美国约翰·迪尔公司(John Deere)和纽荷兰公司(New Holland)、德国格力莫公司(Grimme)、日本久保田公司(Kurobota)等为代表,其研发制造的系列收获机(如GT170马铃薯收获机、T7030马铃薯联合收获机、CH-201C胡萝卜收获机等)具有性能好、效率高、智能化程度高等优势,因而一直处于该领域的国际领先地位。但国外收获机械因结构复杂、体积庞大及价格昂贵等局限性,不适用于国内小区域根茎类作物的收获。国内对根茎类作物收获机械也开展了系列的研究,在积极引进国外先进技术的同时,根据国内根茎类作物的种植特性不断地进行技术改进,取得了多项研究成果。

1 整机结构及工作原理

1.1 整机结构设计

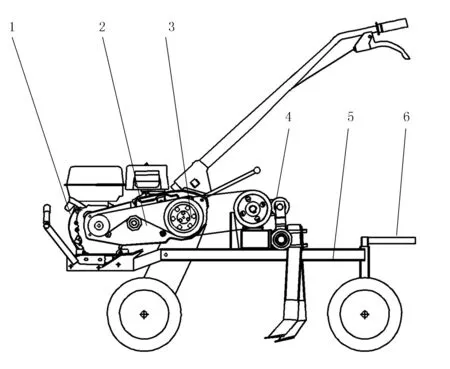

该收获机通过机架连接在微耕机上,发动机输出的动力经过带轮二级减速后传递到收获机挖掘部分的皮带轮上。皮带轮带动偏心轴转动,使得两个挖掘铲实现前后交替摆动,进而实现收获机的收获作业。该收获机主要由行走部分、挖掘部分、传动部分和机架4部分组成,如图1所示。

1.发动机 2.皮带 3.皮带轮 4.传动装置 5.机架 6.转向拉杆 7.从动轮 8.挖掘铲 9.变速箱 10.驱动轮

其中,挖掘部分采用了偏心机构设计,实现了振动式前进的收获方式,且具有震动小、噪音低及收获效果好等优点。

1.2 工作原理

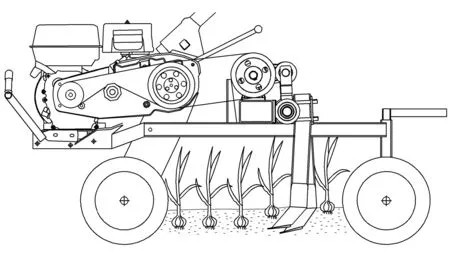

该收获机与4.1kW以上的微耕机配套使用,通过机架与微耕机连接。作业时,拉紧张紧轮连杆,使张紧轮及皮带处于工作状态;动力输出轴通过皮带传动,经过两级减速后带动偏心轴转动;偏心轴带动挖掘部分的连杆运动,进而带动两个挖掘铲前后交替摆动;挖掘铲将作物周围的土壤松动并将其提升至土壤表面,作物经过人工捡拾和修剪处理之后,及时进行晾晒处理或入库储存。其作业原理如图2所示。

图2 收获原理示意图

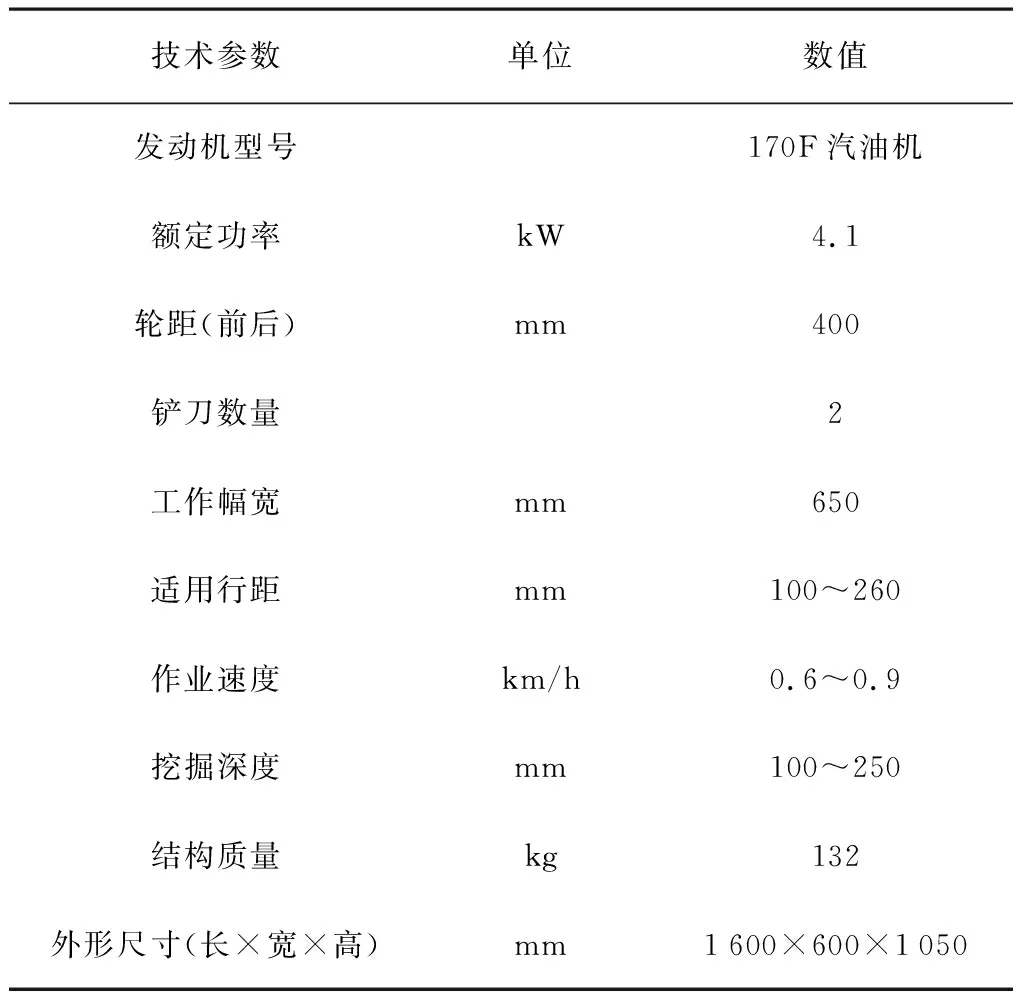

1.3 主要技术参数

该收获机采用170F汽油机提供动力,作业速度及挖掘深度可调,能满足不同根茎类作物的收获要求,作业性能稳定,收获效率高。其主要技术参数如表1所示。

表1 收获机技术参数

2 主要工作部件设计

2.1 挖掘机构设计

挖掘机构在作业过程中需要满足碎土性能好、带土量少、作业阻力小及果实损伤率低等要求。目前,国内根茎类作物收获机中常用的挖掘铲主要有固定式和振动式两种。尽管固定式挖掘机构的结构较为简单,但存在碎土能力差、工作阻力大及果实损伤率高等缺点。振动式挖掘机构(见图3)相对于固定式挖掘机构而言,结构优势比较明显,采用了双铲交替往复式振动原理,不仅能够克服固定式挖掘机构的不足,而且还能起到抛送土垡的作用。

图3 振动式挖掘机构三维示意图

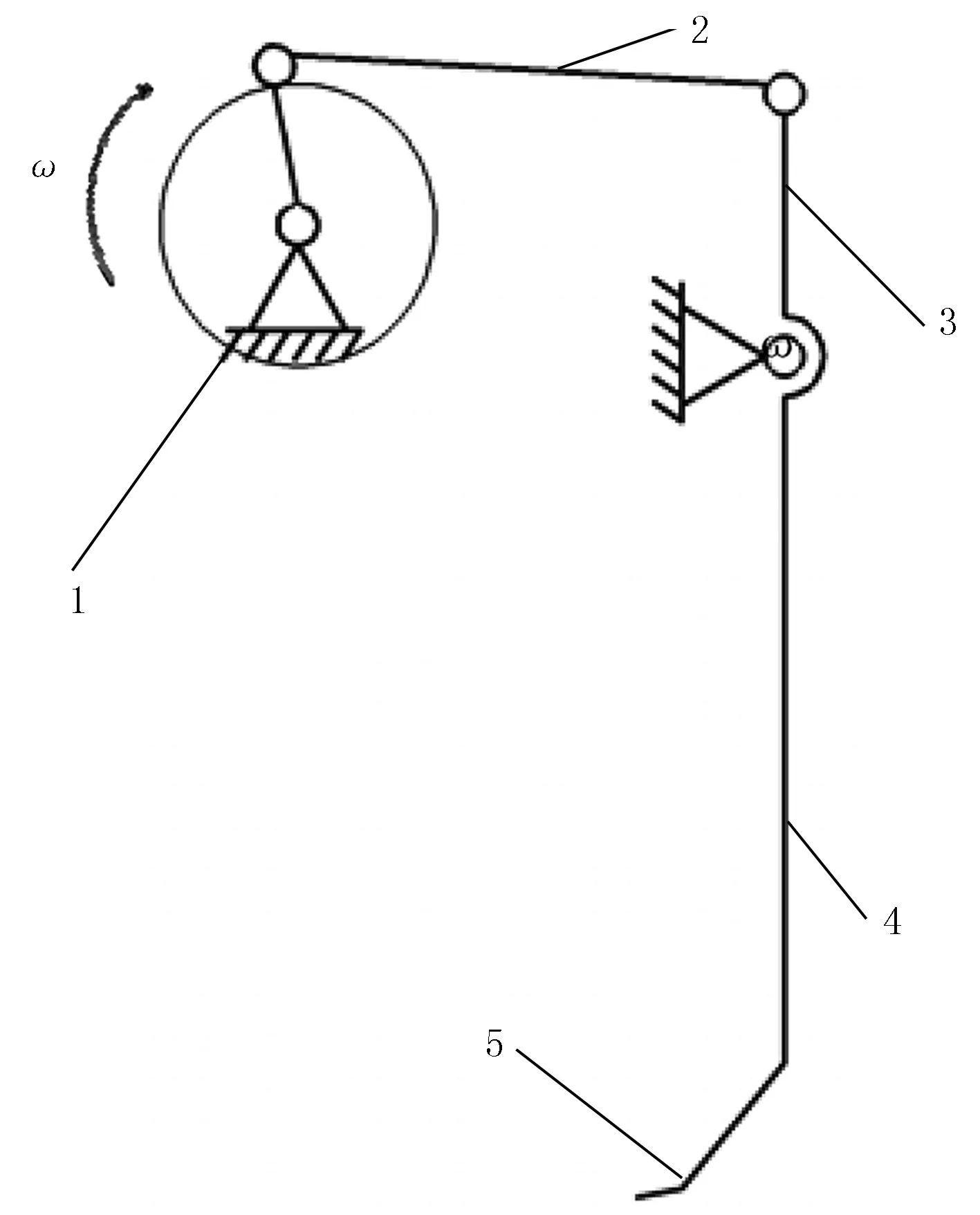

2.1.1 挖掘铲工作原理

挖掘铲是挖掘机构的关键部件之一,在收获作业中起到切土、碎土、挖掘、分离等作用。因此,挖掘铲的作业方式是影响收获机作业效果的重要的因素。其工作原理为:两端装有轴承的连杆将偏心轴与焊接在方管上的传动杆连接,挖掘铲铲臂通过U型螺栓固定在方管上。作业过程中,偏心轴转动,连杆带动传动臂在前后方向上往复摆动,进而带动挖掘铲铲臂摆动,焊接在铲壁下端的挖掘铲随之摆动。其工作原理简图如图4所示。

顶层设计,统筹谋划,必须准确把握其科学内涵。水利改革发展顶层设计,强调“四个坚持”,即坚持围绕中心、服务大局,坚持统筹兼顾、上下互动,坚持整体推动、集中突破,坚持立足实际、注重实效。“四个坚持”贯穿到水利改革发展顶层设计系统及子系统、中层、基层,是今后一个时期水利工作的基本原则,也是衡量一切水利工作的标准。

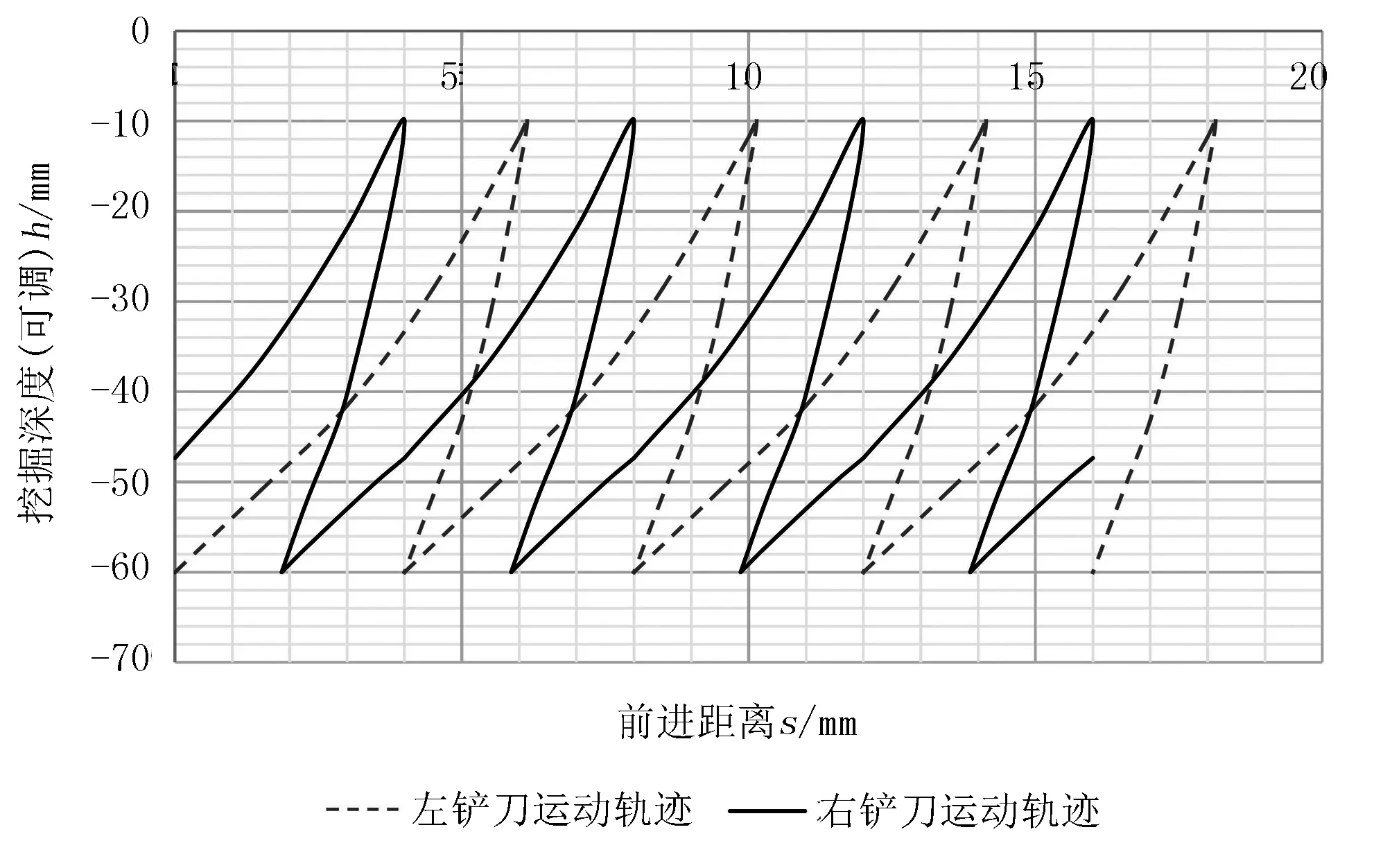

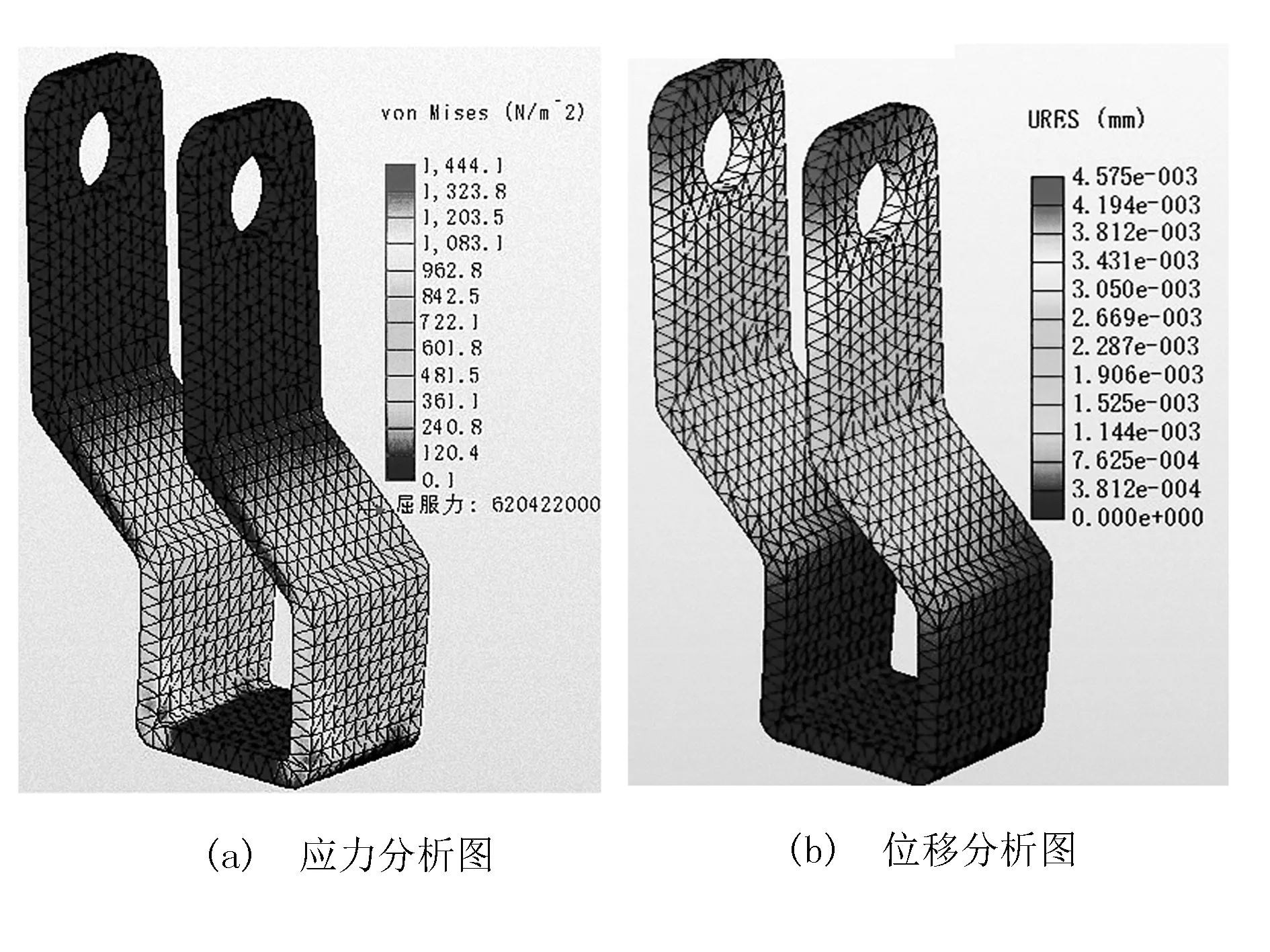

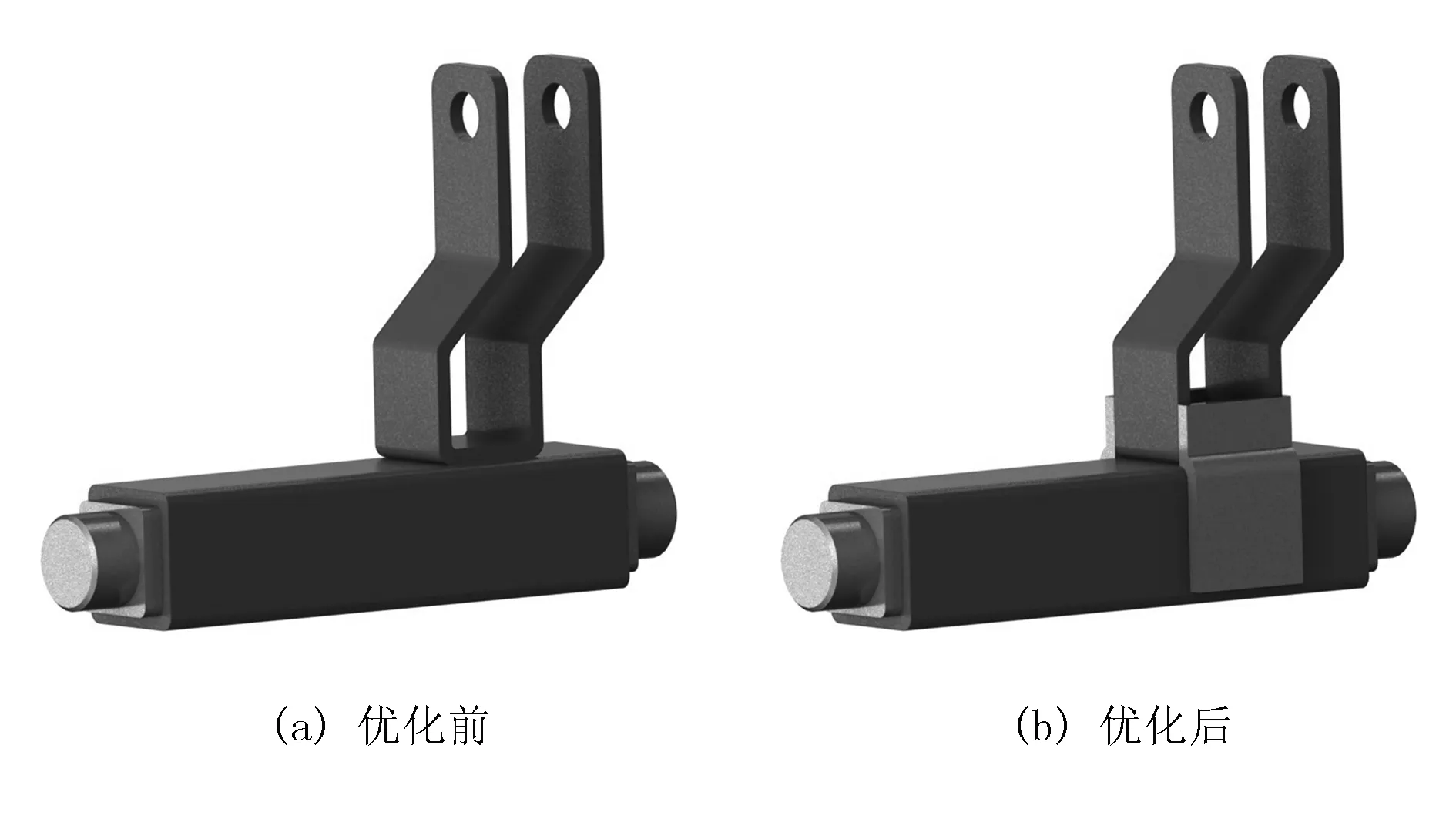

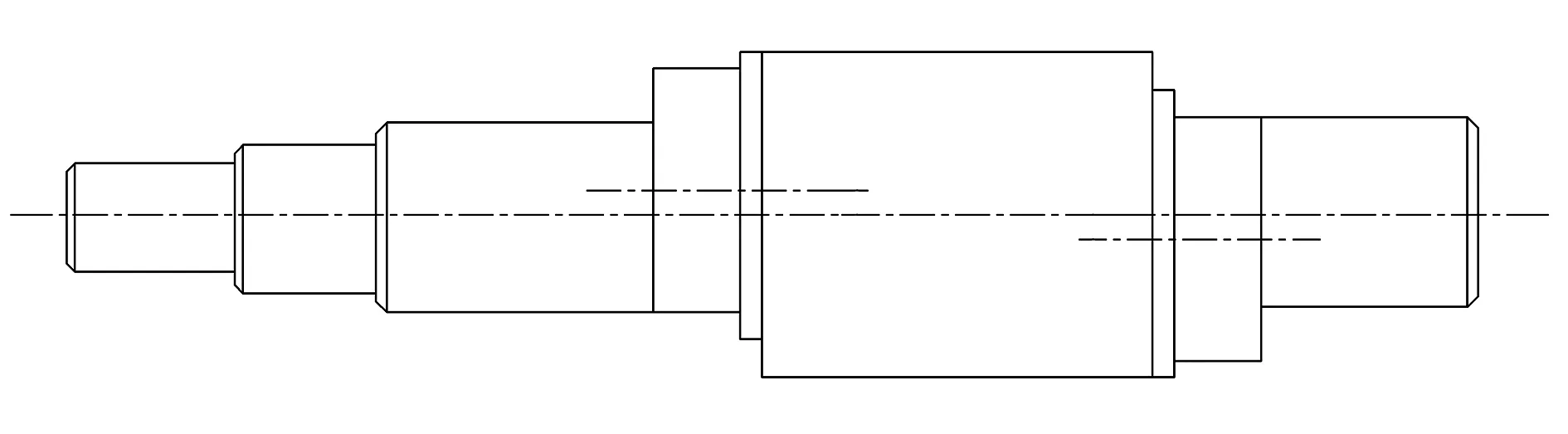

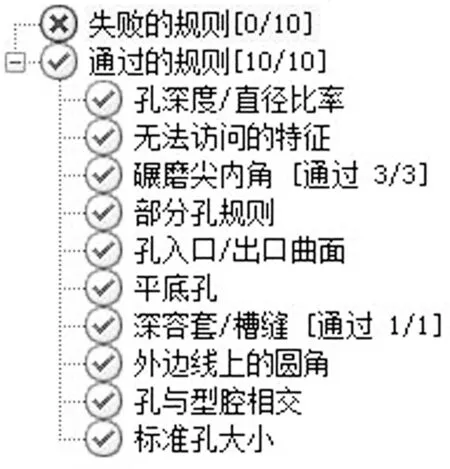

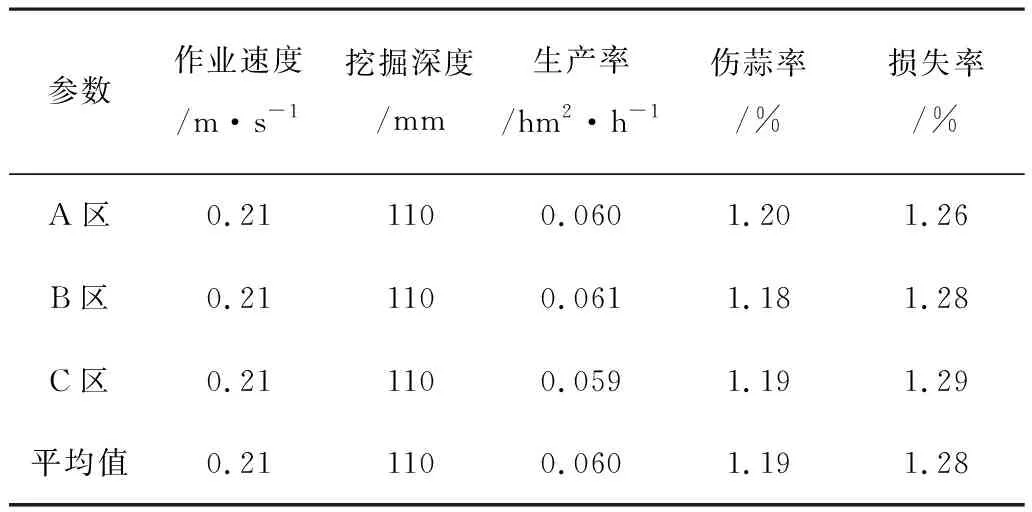

2.1.2 挖掘铲摆动频率

挖掘铲的摆动频率是影响收获质量的重要影响因素。设挖掘铲的摆动频率为n,通过查阅文献获知,挖掘铲的摆动频率应为507min-1 1.偏心轴 2.连杆 3.传动杆 4.挖掘铲铲壁 5.挖掘铲 2.1.3 挖掘铲运动轨迹 挖掘机构在进行收获作业时,左右两个挖掘铲进行前后交替摆动前进,其运动轨迹特点是:①两个挖掘铲的运动轨迹曲线呈现相同的周期性;②挖掘铲在1个运动周期内沿着两条不同的曲线轨迹运动,由最低点运动到最高点过程中的曲线斜率小于从最高点运动到最低点过程中的曲线斜率;③当一个挖掘铲铲尖运动到行程的最高点时,另一个挖掘铲铲尖恰好运动到行程的最低点。 以挖掘铲挖掘深度为60mm为例,左右两个挖掘铲的铲尖运动轨迹如图5所示。 图5 挖掘铲铲尖运动轨迹图 2.1.4 传动臂有限元分析 传动臂在挖掘机构中主要起到力的传递及运动方向改变等作用。在进行收获作业时,该部件将连杆的作用力传递到挖掘铲铲臂上,进而带动铲臂往复摆动,同时将水平方向上的直线运动变为竖直方向上的往复摆动运动。在样机试验过程中,该部件底部折弯部分出现了断裂的情况,因此借助SimulationXpress软件对该部件进行了有限元分析,分析结果如图6所示。 图6 有限元分析图 图6(a)中,传动臂底部折弯处的应力值明显高于其他处的应力值,表明折弯处的应力较为集中。图6(b)中,传动臂底部折弯处的位移值远小于顶端位置的位移值,表明了底部折弯处应力较为集中。因此,可得出结论:传动臂底部折弯处在作业过程中存在应力集中的情况,非常容易出现变形、裂纹,甚至断裂等情况。所以,需要对该处进行强度优化设计,以便提高收获机的作业效率及使用寿命,如图7所示。为此,可以通过增加厚度及前后两侧焊接加强板的方式来提高强度。 图7 传动臂优化设计 偏心轴材质上选用42CrMo,该材料具有强度高、韧性好及抗冲击能力强等优点。在结构上采用了单根轴上有两个偏心短轴的设计,从而使两个挖掘铲振动频率一致,动作准确性高。偏心轴结构示意图如图8所示。 对偏心轴进行三维建模之后,借助DFMXpress软件对偏心轴的可制造性进行核准和分析,结果如图9所示。 图8 偏心轴结构示意图 图9 制造可行性分析结果图 分析结果表明:偏心轴的所有设计规则全部通过,其制造可行性达标,可以进行加工制造。 试验地点选在山东省日照市莒县。试验地属于一年两熟丘陵地区,土壤为沙壤土,年平均降水量为750mm左右。该地区土壤具有土质疏松、透气性好、排水性好及有机质含量高等特点,非常适宜根茎类作物的生长。试验地块种植的作物有大蒜、花生、马铃薯等作物。以下试验是对大蒜进行收获来检测该收获机的作业性能,进而为机具进一步优化与提升提供参考依据。 样机进行大蒜收获时的作业效果测试评价指标为生产率、伤蒜率和损失率。在试验地中随机选取A、B、C等3个测试区,每个测试区长度为20m、宽度为6m。在收获机采用低速挡作业过程中,用秒表记录下完成测试区收获作业的时间,对收获机挖掘出的蒜进行称重,从中挑选出被机械切伤、挖伤和碰伤的蒜进行称重,用人工的方法挖出埋蒜和漏挖蒜进行称重。生产率P、损失率T1、伤蒜率T2计算方法为 P=0.36LW/T (1) T1=(M1/M)×100% (2) T2=(M2/M3)×100% (3) 式中P——生产率(hm2/h); L——样机测试区长度(m); W——样机测试区宽度(m); T——样机在测试区的作业时间(s); M1——测试区中损失蒜的质量(kg); M——测试区大蒜总质量(kg); M2——样机收获的大蒜中损伤蒜的质量(kg); M3——样机收获的大蒜的总质量(kg)。 对试验过程中所测量的数据进行整理计算,得到的测试结果如表2所示。 表2 收获机测试结果 测试结果表明:样机的生产率、伤蒜率、损失率各项指标均已达到设计指标;作业效率是人工作业效率的10倍以上,极大提高了收获效率,降低了劳动强度,节约了劳动生产力,较好地满足了大蒜的收获要求。在对其他种类的地下作物进行相关收获试验之后,验证了该收获机不仅能收获大蒜,而且能兼收花生、马铃薯等根茎类作物。 在我国丘陵、山地等小区域耕地上,由于受到地形及地理位置等因素的影响,大型根茎类作物收获机械不适用于小区域地块内作物的收获作业。本文设计的与微耕机匹配的振动式根茎类收获机,具有结构简单、体积小巧、性能稳定及操作灵活等特点,能够对小区域耕地种植的花生、大蒜、马铃薯等根茎类作物实现机械化收获,解决了对小区域地块内的根茎类作物进行机械化收获作业的难题。

2.2 偏心轴设计

3 田间试验与结果

3.1 试验条件

3.2 测试方法

3.3 测试结果

3.4 测试结果分析

4 结论