3D打印模具常见问题的解决方法

2018-08-08郝鹏

郝 鹏

(宁夏共享模具有限公司,宁夏银川 751200)

FDM 是“Fused Deposition Modeling”的简写形式,即为熔融沉积成型,属于3D打印技术的一种。通俗来讲就是利用高温将各种丝材或颗粒加热融化,通过打印头挤出后固化,最后在立体空间上排列形成立体实物的过程。FDM技术常用于新型高效环保模具的制作。通过FDM技术打印模具毛坯,通过加工、组装的方式制作模具。利用3D打印成型的特点,可生产结构复杂的模具,具有强度高、表面质量好、寿命长的特点。并且使用的新型PLA(聚乳酸)材料使生产的模具可回收,实现重复利用。使用3D方式生产模具使得模具制作环境变的干净、整洁、环保,完全颠覆了传统脏、乱、差的模具制造模式。但是打印毛坯过程存在诸多问题,本文就关键问题提出解决方案,提升整体打印质量和效率。使用3D成型技术制作FDM模具属于业内首创,2016年进行了此项技术的研发,要实现产业化需要解决一系列的技术难题。通过近两年的研究将打印工艺和工艺参数进行不断优化,最终实现产业化应用。下面将重点和难点问题进行逐一阐述。

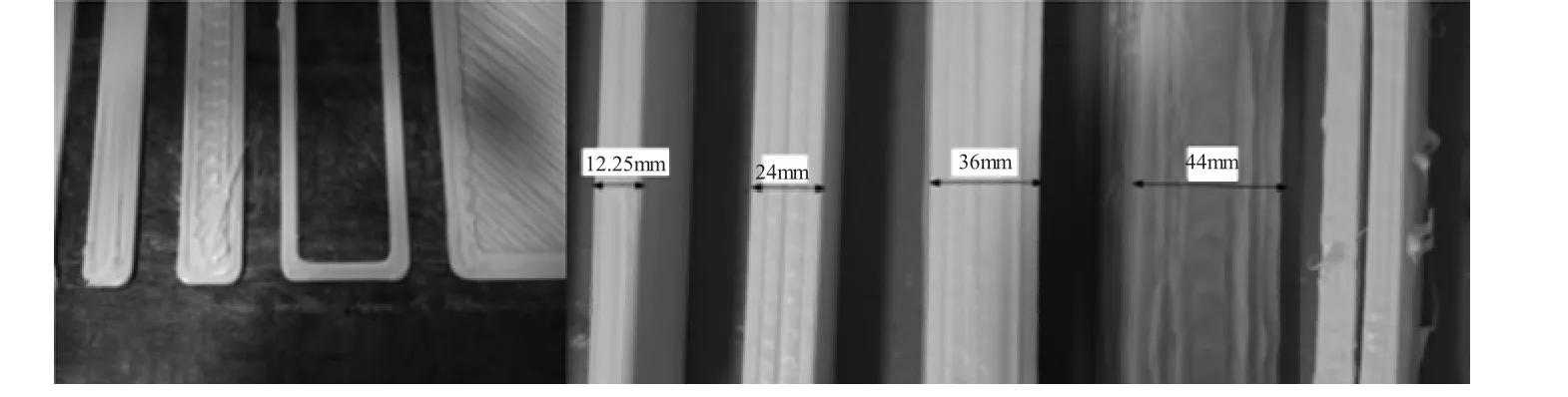

图1 孔洞、漏料问题

1 漏料、孔洞问题

材料在重力及惯性的作用下,发生漏料现象。孔洞问题是由于流涕导致,流下来的料搭在产品上,下一层打印时受到影响而不能100%接触,形成孔洞。

通过对打印过程的跟踪和分析找出减小漏料的五个方法:

(1)增加回抽(减小空腔,但回抽对设备伤害大)。

(2)增加后处理程序,在终点前预先停止挤出,软件插件实现。

(3)优化切片软件,尽可能一条线打印一个面,减少抬刀和空行程。

(4)打印头控制装置(压力挤出装置)。

(5)挤出头结构优化设计,减小流涕现象,使用4mm挤出头(直通加长、拐弯两种)。

通过设备实际验证,以上措施均可有效解决漏料和空洞问题。

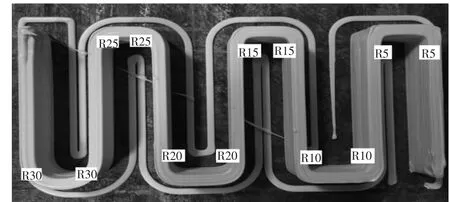

图2 打印不闭合缺陷

图3 拐角材料堆积问题

图4 改善前打印产品

图5 改善后打印产品

2 局部不填充

局部不填充会严重影响产品的强度,在未填充部位容易出现断裂等情况。经深入分析与试验,确定局部不填充主要是成型工艺特性(局限性)引起的。槽宽小于两条线宽,出现走刀路径无法规划而导致不填充的现象发生。通过多次实验发现打印壁厚为偶数倍的线宽时此问题可以得到很好的解决。当壁厚小于线宽的偶数倍时会出现严重的堆积现象。综上在产品打印工艺设计上需要进行合理的规划,避免此类问题发生。

为了验证以上结论将打印产品调整实验方案:测试一圈、两圈、三圈打印筋板厚度、最小可填充厚度以及最佳参数。

3 拐角处材料堆积问题

拐角处材料堆积主要为打印到拐点处机床的运动轴(X、Y轴)会进行加减速,但是挤出轴未调整合适的挤出量造成材料堆积,通过长期的研究解决措施如下:

(1)填充时挤压造成。可减小OFFSET值,防止内填充挤压轮廓。

(2)起始点造成。软件增加起始点位置设置功能。

(3)轮廓打印速度太快。软件设置减小轮廓打印速度。

(4)拐角处加减速造成。软件增加惯性补偿功能插件,预先停止挤出。

4 翘边问题

翘边是在3D打印过程中普遍发生的问题,这是由于打印材料热胀冷缩的原理,使得模型和打印平台接触的底面边缘更容易翘起,甚至出现脱离平台的情况,轻者影响打印效果,造成模型底部变形,重者会导致打印失败。解决翘边问题的方案如下:

(1)加热平台:避免翘边的最佳方法是加热平台。将材料保持在一定的温度,确保材料打印时保持平坦并和平台贴附良好。但是要注意的是,合适的平台温度非常重要,不同的材料对应的平台温度也不一样。

(2)保持平台的平整性:在打印过程中,如果喷嘴和平台距离过大,则材料容易松脱,造成翘边现象。当使用3D打印机打印第一层出现问题的时候,建议重新调整平台,保持平台的平整性。调平对于打印来说非常重要。

(3)使用粘合剂:为了确保打印件和平台粘合牢固,首先平台应该光滑洁净,不能有油渍或者杂质在平台上。如果使用的是玻璃平台,可以使用粘合剂均匀涂抹,可以增加模型和平台的贴合程度。

(4)切片时使用brim(裙边):在常用切片软件cura的内置功能中,有一个功能叫brim(裙边)。这是一个非常有效的防止翘边的切片功能。该功能会在打印的模型周围放置一层由单层层厚的平坦区域,在打印冷却过程中抵抗材料热胀冷缩带来的拉力。并且由于只有单层层厚,所以后期很容易拆除,是一个非常不错的解决方案。切片时使用raft(筏):对于一些特殊的材料或模型,加裙边可能还不足以完全防止翘边。这种情况下,可以使用切片软件cura中的raft(筏)。这个功能会在模型和平台之间增加一层网格层,保证受热均匀。在模型底部平坦度不够时,或者使用特殊耗材打印时,有很好的防止翘边的作用。

(5)调整初始打印层的设置:影响附着力的两个重要设置(与第一层相关)是初始层高和初始层速度。在大多数情况下,较厚的初始层使得粘合更容易,在平台校准误差不大的情况下,不要将初始层速度设置得太高,因为材料可能会附着在喷嘴上并被它拖拽,而不是保持粘附固定在平台上。

图6 改善前打印产品

图7 改善后打印产品

图8 改善前后打印参数及效率对比

(6)注意冷却:冷却问题也是翘边的主要原因之一。材料在冷却时收缩,将会可能导致和上一层拉开。所以在打印下一层时,需要对材料进行适当冷却,避免过度冷却以确保平滑无翘边的打印。

5 产品太重操作困难

5.1 网格结构减重打印方案研究

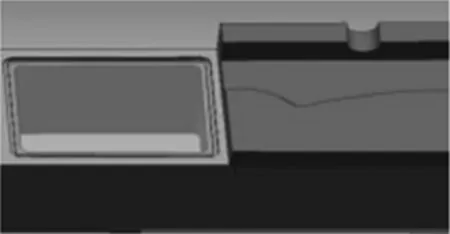

图9 方案设计

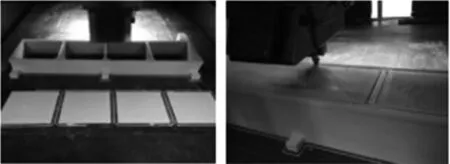

图10 打印过程

图11 实际打印效果图

图12 方案设计

正常打印为了保证上层封面不塌陷一般将内部填充网格划分是在10mm~30mm左右,为有效减轻重量可以将内部填充网格加大到100mm~200mm用来保证模具强度,在上层封面前增加一块盖板,保证封面不塌陷。经验证减少网格支撑,节约成本30%~50%;支撑盖板使用同种材料,回收无阻碍。

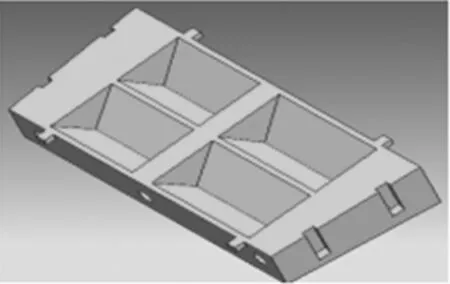

5.2 三角空腔减重打印方案研究

正常打印内部均为网格填充模式,为了减轻重量,将打印模型底部设计成多个10°~45°斜面的三角空腔。这样将不需要打印支撑,此方案可以有效减轻模具重量。经过试验验证减少网格支撑,节约材料成本20%左右。通过以上两种打印结构研发,解决了打印大型产品时模具结构的问题,大幅度降低了模具重量从而降低了模具成本。

图13 打印过程

图14 成型产品

6 结语

本文将FDM打印模具应用中的常见问题进行了归纳总结,提出了相应的解决措施。在原材料使用、打印效率、模具结构、模具成本、模具质量、市场开发等方面做出了改进,充分利用FDM打印的优势,使FDM模具具有市场竞争力,并得到广泛应用,已真正实现产业化应用。