捷豹/路虎Ingenium I4 2.0L汽油发动机技术解析(三)

2018-08-07计实

计 实

2. 电控节温器

┃ 图16 电控节温器外观

┃ 图17 电控节温器内部视图

电控节温器外观如图16所示,内部视图如图17所示。它包括一个主节温器和一个节温器隔断阀。在预热阶段,隔断阀阻止冷却液流出汽缸缸体。隔断阀包含一个旁通阀,旁通阀实际上是一个屏蔽元件,当隔断阀打开时,旁通阀关闭通向旁通软管的冷却液路径。这样就可以独立控制供应至汽缸缸盖和汽缸缸体的冷却液流量,改善发动机预热时间。节温器隔断阀包括一个蜡式膨胀元件以及一个PCM 控制的加热元件。通电后,加热元件加热蜡式元件,使节温器隔断阀打开,让冷却液从汽缸缸体流回冷却液泵。当隔断阀打开时,旁通阀关闭通向旁通软管的冷却液路径。随着冷却液温度继续升高,主节温器的蜡式元件膨胀并打开,从而允许冷却液流过散热器。因此,在预热阶段,不仅根据冷却液温度直接执行冷却系统的操作,而且还在PCM 指定下操作加热元件和节温器旁通阀,以实现更精密的冷却液温度控制。Ingenium I4 2.0L汽油发动机的目标运行温度为85~100℃,除非负载增加,否则始终都会低于100℃。节温器蜡式元件的打开温度为105℃。因此,可以增大节温器加热器的占空比来帮助打开主蜡式节温器,从而维持替代的100℃目标温度。如果发动机在较高的负载条件下或在高速循环时运行,则将发动机调节至降低的工作温度(大约90℃)。在发动机转速较低时,安装在旁通出口内的偏置阀会将液流偏置到座舱加热器。注意: 电控节温器不可维修。节温器、温度传感器或加热器元件出现故障时需要更换整个单元。

3. 冷却系统循环说明

冷却系统循环示意图如图18所示。在不同的发动机温度下,冷却液循环说明如下:

(1)冷态发动机

冷却液流如下所示:

◆主节温器和隔断阀关闭。旁通阀打开

◆这将允许泵送的冷却液流过汽缸缸盖,从节温器壳体流出,流过节气门,然后通过旁通软管返回冷却液泵

◆隔断阀关闭后,冷却液将无法流过发动机汽缸缸体

◆冷却液泵输出得到控制,以便使流过冷却系统的冷却液流量达到最低,具体取决于发动机负载、发动机转速或座舱加热请求

◆此功能允许发动机和冷却液更加快速地预热

(2)预热

冷却液流如下所示:

◆在目标温度下,电加热元件通电以打开节温器隔断阀

◆此时冷却液可以不受限制地流过发动机汽缸缸体

◆冷却液泵输出再次得到调节,从而符合发动机负载、转速和座舱加热需求

(3)热态(暖机过程)发动机

冷却液流如下所示:

◆在目标温度下,冷却液泵输出设为最大,导致冷却液持续流动

◆当隔断阀打开时,旁通阀同时关闭,并限制施加到偏置阀上的冷却液流

◆热冷却液将依然流至加热器芯回路

◆任何多余的冷却液压力都将作用在偏置阀上,该阀将会打开,以允许冷却液从发动机流入节温器旁通出口

(4)正常工作温度——发动机低负载

冷却液流如下所示:

◆蜡式元件对冷却液温度做出反应并打开主节温器阀(较高的发动机温度)

┃ 图18 冷却系统循环示意图

┃ 图19 燃油系统示意图

◆此时,冷却液可以从发动机流入散热器顶部软管

◆冷却液由散热器进行冷却,然后从底部软管流出

◆在发动机温度约为105℃时,主节温器阀将会打开

(5)正常工作温度- 发动机高负载

冷却液流如下所示:

◆加热元件激活,此时节温器在较低的(正常)温度下打开

◆节温器的打开和关闭会将发动机温度保持在85~100℃

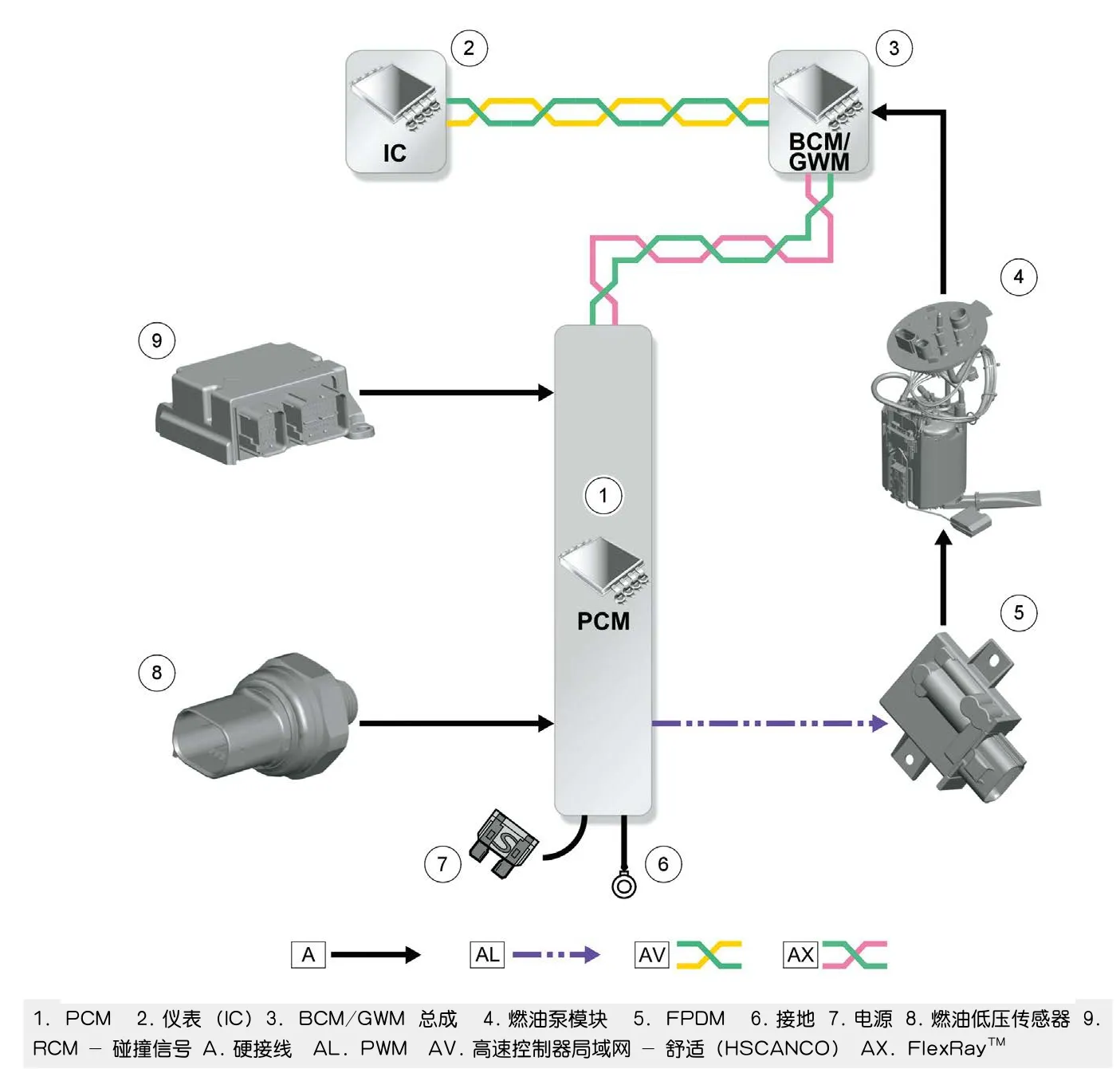

六、燃油和点火系统

1. 燃油系统概述

Ingenium I4 2.0L汽油发动机燃油系统示意图如图19所示,配备了无回油、按需运行、直喷燃油输送系统。它包括低压(LP)和高压(HP)燃油回路,以便在所有工况下为发动机提供充足的燃油。该系统采用以下部件:

◆燃油泵驱动模块(FPDM)

◆燃油箱和低压(LP)燃油泵模块,其工作压力为450~630kPa

◆燃油输送管路

◆燃油低压传感器

◆高压燃油泵。最大工作压力为20000kPa

◆包含燃油分供管压力和温度(FRPT)传感器的燃油分供管

◆4个电磁阀型喷油器

2. 低压燃油系统

低压燃油系统控制框图如图20所示。低压(LP)燃油泵的操作由燃油泵驱动模块(FPDM)通过来自PCM 的PWM 信号进行控制。低压(LP)燃油泵的转速调节供应给高压(HP)燃油泵的燃油压力,低压(LP)燃油泵的标称输出压力为450~630kPa。燃油泵的输出压力将随着发动机需求和燃油温度的改变而改变。PCM 监测来自燃油低压传感器的输入,然后调整低压(LP)燃油泵的转速以满足需要。

┃ 图20 低压燃油系统控制框图

FPDM 将PCM 的PWM 信号×2,作为油泵转速控制信号。例如,如果PCM输出到FPDM 的PWM 信号接通占空比为50%,则FPDM 会将泵转速控制在100%。仅当FPDM 接收到接通时间介于4% 和50% 之间的有效PWM 信号时,才会向燃油泵通电。为了关闭燃油泵,PCM 将传输一个接通时间为75%的PWM 信号。FPDM 有一个来自燃油泵继电器的电源,然后它会通过硬接线连接向燃油泵供电。PCM 通过硬接线连接车身控制模块/网关模块(BCM/GWM)总成,并接收“唤醒”信息。以下情况将使燃油泵继电器通电:

◆打开驾驶员车门

◆操作点火开关

◆发动机拖转启动请求(在施加制动的情况下操作点火开关)

如果PCM 没有检测到燃油输送管路中的压力,则在发动机运行时将会停止发动机,在发动机未运行时将会阻止发动机启动并存储相应的故障诊断码(DTC)。PCM 接收来自FPDM 的监测信号,PCM 将存储FPDM 生成的任何DTC。注意:可使用认可的诊断设备从PCM 中检索DTC。无法查询FPDM 本身。注意: 如果发生事故,约束控制模块(RCM)将输出碰撞信号以禁用燃油泵继电器。

┃ 图21 燃油泵控制模块

对于捷豹车型,燃油泵控制模块位于后排座椅靠垫右侧后面,如图21所示。燃油泵使用了无刷直流(DC)电机,该电机按交流电(AC)原理运行。三相燃油泵工作示意图如图22所示。该电机具有3 个主要电气连接(3相);线圈使用星形配置进行连接。燃油泵驱动模块(FPDM)沿每根电线分相供电以运行泵,泵可以激活作用在转子上的每个线圈。当其中一相位激活时,其他相位会为电流提供接地路径。PCM将脉宽调制(PWM)信号发送至燃油泵驱动模块(FPDM)。PWM 信号根据所需的燃油压力而变化。当燃油泵停止时,来自PCM 的PWM 信号是75%。如果任意一相发生断路,泵将无法运行。可通过测量相位1 和相位2 之间的电阻以及相位1 和相位3之间的电阻来检查电机的完好性。

3. 高压燃油系统

高压燃油系统部件如图23所示。高压(HP)燃油系统由以下部件组成:

◆LP和HP燃油管路

◆高压燃油泵

◆燃油分供管

◆燃油分供管压力和温度(FRPT)传感器

◆喷油器(4 个)

Ingenium I4 2.0L汽油发动机的高压(HP)燃油系统是由PCM 控制的直喷(DI)系统。高压(HP)燃油泵对来自低压(LP)燃油泵的低压燃油进行加压,然后将均匀的压力传递至向所有4个喷油器供油的共用燃油分供管。PCM 控制高压(HP)燃油泵以确保压力达到顺畅工作的最优水平,最高压力可达20000kPa。PCM控制高压(HP)燃油泵和喷油器,将所需的燃油量喷射到燃烧室中。

┃ 图22 三相燃油泵工作示意图

┃ 图23 高压燃油系统部件

高压(HP)燃油泵如图24所示,它是一个单缸泵,位于发动机顶部,连接在凸轮轴支座上。它由排气凸轮轴上的一个四凸角凸轮以机械方式驱动,凸轮作用在油泵柱塞端部的挺杆上。该柱塞为弹簧加载型,从而确保挺杆与凸轮保持接触。PCM 控制高压(HP)燃油泵的输出,以便将高达20000kPa的燃油压力输送至燃油分供管。高压(HP)燃油泵的输送率由燃油计量阀来调节,该阀由来自PCM的PWM信号控制。然后,PCM使用来自FRPT 传感器的数据,计算为燃烧室提供正确燃油量所需的喷油器通电时间。

┃ 图24 高压(HP) 燃油泵

┃ 图25 高压(HP) 燃油泵工作原理

高压(HP)燃油泵工作原理示意图如图25所示,燃油计量阀是一个常开电磁阀,由PCM利用PWM信号进行控制。在进油冲程中,燃油计量阀断电,使得燃油进入泵室。在供油冲程中,PCM 向燃油计量阀通电,加压燃油不能返回低压侧,则加压后的燃油通过止回阀流入燃油分供管。在供油冲程中,通过改变燃油计量阀的关闭点,PCM可以调节燃油输出量,从而决定燃油分供管中的燃油压力。减震器室吸收来自燃油计量阀操作的压力脉冲。止回阀可阻止高压燃油在柱塞的进油冲程中返回到泵室。如果高压(HP)燃油泵输送压力增至25000kPa,PRV将打开并将燃油送回柱塞的进口侧。在供油冲程中,如果燃油计量阀未激活,则吸入泵室的燃油将返回低压(LP)侧。如果燃油计量阀发生故障,则发动机将仅以低压(LP)燃油泵供油压力运行,从而会导致发动机性能大幅下降。

燃油分供管压力和温度(FRPT) 传感器位于燃油分供管的顶部,该传感器以拧入方式安装到一个螺纹端口中并由配合胶带进行密封。该传感器通过四根导线直接连接到PCM:

◆压力传感器的5V电源

◆温度信号

◆压力信号

◆共用接地

FRPT 传感器包含一个负温度系数(NTC)传感器,便于PCM 确定燃油温度。该传感器利用金属薄膜技术,根据薄钢片的膨胀幅度确定燃油压力。膨胀幅度由PCM通过回路信号导线进行感测,膨胀幅度与燃油分供管中的燃油压力成比例。PCM将传感器信号电压与存储器中存储的值进行比较,以计算燃油分供管中的实际燃油压力。然后,PCM使用燃油分供管压力信息来控制高压(HP)燃油泵上的燃油计量阀的工作位置。如果信号发生故障,则燃油计量阀将会失控。发动机将仅以低压(LP)燃油泵供油压力运行,从而会导致发动机性能大幅下降。

┃ 图26 喷油器

┃ 图27 喷油器控制波形

喷油器如图26所示,4个高压(HP)喷油器将燃油从燃油分供管直接喷射到燃烧室中。喷油器安装在燃烧室中心附近,位于进气门之间,靠近火花塞。在每个喷油器上,喷油器头部均由O形密封圈和支承盘密封到燃油分供管中。汽缸缸盖中喷油器的喷嘴由一个特氟纶燃烧室密封圈进行密封。喷油器是电磁阀操纵的,当电磁阀线圈通电时,针阀将会打开,燃油就会喷入燃烧室中。喷嘴顶端周围有6个用来喷射燃油的孔。其中两个孔将燃油喷向火花塞下面。其他4个孔围绕燃烧室的其余部分均匀地喷射燃油。电磁阀线圈连接到来自PCM的电源馈线和接地,PCM通过一个两级电源操作喷油器。

喷油器两级电源波形如图27所示,PCM起初为喷油器提供65V电压(1),然后在提升电流达到11.5A时,将电源切换到蓄电池电压PWM(2)。当喷油嘴打开时,PCM将电流控制在3.1A左右。PCM通过调整电磁阀线圈通电的时间来计量喷射到燃烧室中的燃油量。如果喷油器发生故障,则仪表盘(IC)上的故障指示灯(MIL)将会点亮。发动机将会出现缺火,怠速不稳,噪声、振动、不平顺性(NVH)变差,排放变差以及性能和燃油经济性降低等症状。

4. 点火系统

Ingenium I4 2.0L汽油发动机的点火系统是一个点火线圈位于火花塞上的、单火花系统,由PCM进行控制。每个汽缸上都安装有一个火花塞,位于进气门和排气门之间,每个火花塞上安装有一个点火线圈。火花塞上有一个铱金中心电极和一个铂金接地电极。PCM通过以下各项计算单个汽缸的点火正时:

◆来自曲轴位置(CKP)传感器的发动机转速

◆来自排气和进气凸轮轴位置(CMP)传感器的凸轮轴位置

◆发动机负载

◆发动机温度

◆爆震控制功能

◆换挡控制功能

◆怠速控制功能

每个点火线圈都包含一个初级绕组和一个次级绕组。初级绕组中有一个功率级,以允许PCM控制切断初级电流,在次级绕组中产生感应电压,进而在火花塞上产生电压。次级绕组接地侧的一个二极管可减小不需要的接通电压,防止进气歧管缺火。此功率级限制初级绕组中的最大电压和电流,从而保护功率级,并限制次级绕组中的电压。每个点火线圈都有一个三引脚接头,借此进行以下连接:

◆来自PCM继电器的初级绕组电源,经过一个25A保险丝

◆次级绕组的接地连接

◆来自PCM 的信号连接,控制点火线圈功率级切换(以打开和关闭主电路)

PCM 向各点火线圈发送单独的信号以触发功率级切换。PCM 根据蓄电池电压和发动机转速计算点火正时。这是为了确保每次切换功率级时能够在次级线圈中生成恒定能级。这可确保提供足够的点火能量而无须过大的初级电流,从而避免点火线圈过热和受损。

七、进排气系统

1. 电子节气门

在正常工作条件下,CVVL 系统能够调节吸入发动机的空气量。但是,会出于以下原因而保留电子节气门:

(1) 怠速运转时,使用电子节气门降低进气歧管压力以免除需要极少量的气门升程和持续时间的必要性,否则将会导致汽缸充气不均匀以及充气控制精度变差。

(2) 系统不断改变电子节气门开度以维持所需的进气歧管压力,以便提供最佳的燃油效率设置并帮助汽缸净化气流。

(3) 如果CVVL 系统发生故障,电子节气门将会提供功能安全超控。根据故障原因,CVVL 系统可以采用全气门升程操作并与传统节气门控制一起控制进气。

加速器踏板与带电子节气门控制的蝶形阀之间没有任何机械连接。而是由节气门位置传感器(TPS)连续读取蝶阀的位置,该位置由PCM 通过直流(DC)电机控制。

2. 涡轮增压器

涡轮增压器回路示意图如图28所示。涡轮增压器如图29所示。涡轮增压器是双涡道,增压器具有两个单独的进口,分别连接到为涡轮机供气的两个不同涡道。这种设计分离了来自汽缸1/4 以及汽缸2/3 的排气脉动。这样就避免了出现排气脉动干扰,并且可以提高气体至涡轮机的能量传递效率,因为压力波不会发生重叠。双涡道涡轮增压器为客户提供了快速的节气门需求响应以及更加令人满意的驾驶体验。

在压缩机壳体顶部,有一个电动涡轮增压器废气旁通阀执行器,该执行器用于打开和关闭废气旁通阀。废气旁通阀允许废气旁通涡轮机,从而调节涡轮机转速,随后调节产生的增压空气压力。该执行器由一个直流电机通过直齿轮系统进行驱动,利用来自PCM 的正极和负极PWM 控制实现双向驱动。执行器还包含位置传感器,用于向PCM 反馈。如果电机或位置传感器发生故障,则废气旁通阀执行器将会失控,并导致增压空气压力不上升。结果,发动机将会发生扭矩和性能损失。

┃ 图28 涡轮增压器回路示意图

┃ 图29 涡轮增压器

◆0%占空比=完全打开

◆100%占空比=完全关闭

3. 涡轮增压器压缩机再循环阀

涡轮增压器压缩机再循环阀如图30所示。涡轮增压器压缩机再循环阀位于增压空气管道内,该管道将压缩机出口连接至增压空气冷却器。压缩机再循环阀包含一个电磁阀,该电磁阀带有一个12V电源,并且由PCM在接地侧通过PWM进行控制。在节气门从打开到突然关闭期间,该阀允许来自压缩机后方的加压空气再循环流至压缩机进口(在CVVL 系统操作期间,节气门关闭或进气门关闭时都会存在增压空气压力)。如果没有此阀,则加压空气将会穿过压缩机回流到进口,导致压缩机浪涌。

电磁阀处于打开或关闭位置,无中间位置。并不直接监测故障检测。两个歧管绝对压力和温度(MAPT)传感器用于监测可能的故障条件并在PCM中设置相关故障诊断码(DTC)。

◆PCM 感测进气系统内的压力振荡,以检测卡在关闭位置的情况

◆PCM 感测进气系统内压力未提高的状况,从而检测卡在打开位置的情况

┃ 图30 涡轮增压器压缩机再循环阀

┃ 图31 增压空气冷却器

如果发生电气故障,电磁阀将转到打开位置。

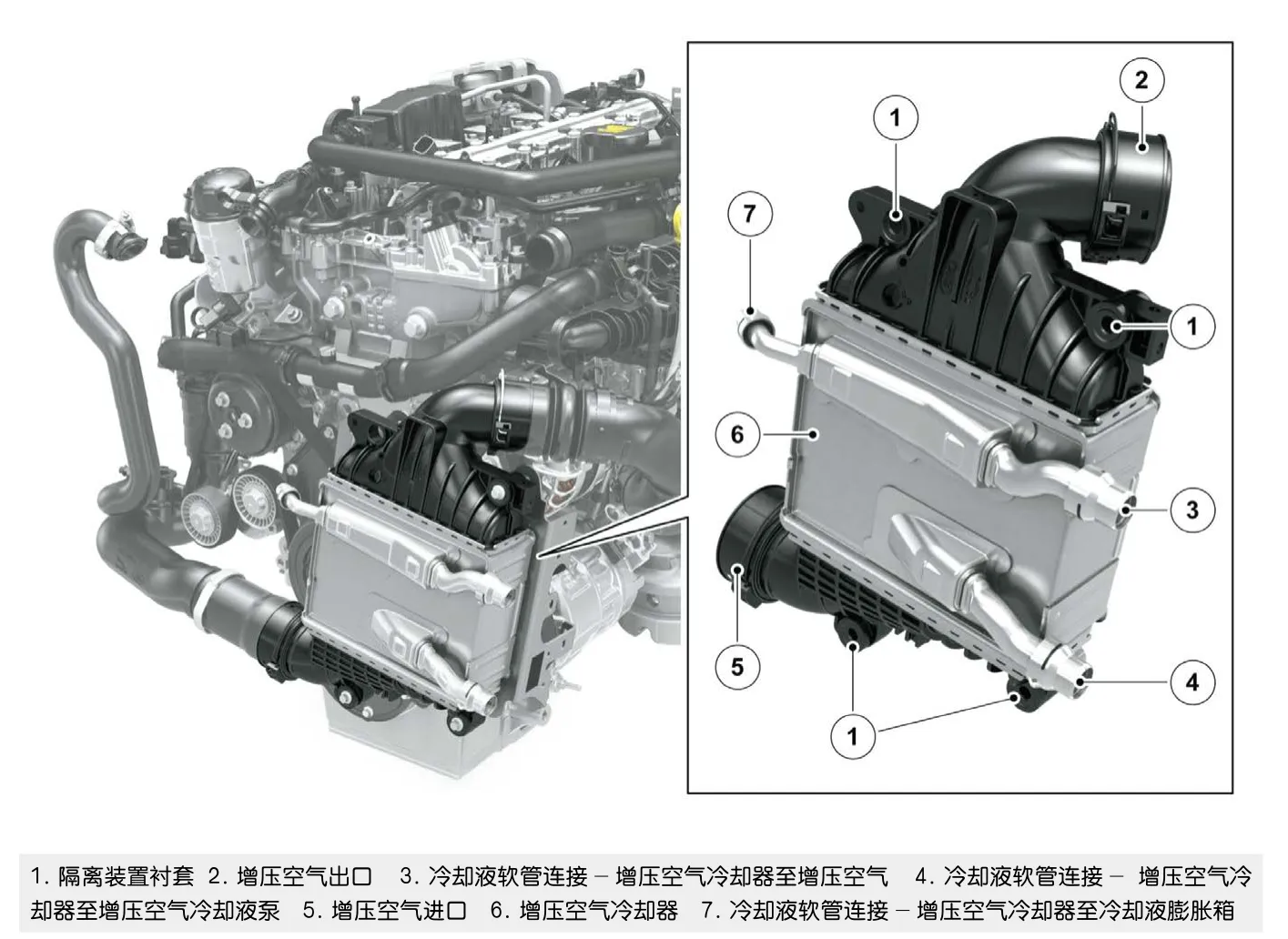

4. 增压空气冷却器

增压空气冷却器如图31所示。进气分配系统利用水冷增压空气冷却器来控制从双涡道涡轮增压器进入进气歧管的空气的温度。系统通过保持正确的进气温度,可确保发动机中吸入了正确密度的空气。该系统带有自己的冷却系统,冷却系统包括一个独立的增压空气散热器和一个增压空气冷却液泵,并且由PCM 通过PWM 信号进行控制。从增压空气冷却器顶部到主散热器顶部的一根管道构成了与主冷却回路的唯一连接。这用于系统的加注和放气。

5. 集成排气歧管

汽缸盖和集成排气歧管如图32所示,传统排气歧管由一个用螺栓固定到汽缸缸盖上的铸铁、不锈钢或组合式双膜结构组成,但是集成排气歧管是汽缸缸盖铸件的组成部分。这是Jaguar Land Rover 首次将排气歧管集成到汽缸缸盖铸件中,这样做有多种优点。集成单元重量更轻,更加紧凑,并且其表面积较小,这意味着废气温度可以更高,停留时间可以更长。这样便能够将更多的能量传输到涡轮增压器(减少涡轮增压器迟滞),并且可以更快速地预热后处理系统(降低排放)。这个集成单元也会降低整个总成的成本和重量。此外,集成排气歧管可以接收到更大程度的水冷。这意味着,在歧管达到所需温度后,系统就可以控制和保持这个温度,因为有更多的冷却能量可供使用。在轻量化以及更加高效的热传递的共同作用下,排放得以降低,涡轮增压器的响应也有所改善,从而能够提供更加令人满意的驾驶体验。

┃ 图32 汽缸盖和集成排气歧管