新型空调室外风道系统优化

2018-08-06龙斌华

龙斌华

LONG Binhua

珠海格力电器股份有限公司 广东珠海 519070

Gree Electric Appliances,Inc. Of Zhuhai Zhuhai 519070

1 引言

空调室外侧的散热优化设计一直是空调技术领域研究的重点内容,随着人们生活水平的日益提升,对建筑外围的要求也越来越高。空调外机常被集中摆放在空间狭窄并用百叶等机构进行遮蔽的建筑飘窗下的凹槽内,这种安装方式对室外机及整机存在较大的影响。T.T Chou[1]等用数值分析法对放置在凹槽内的室外机散热情况分析发现,这种放置方式会导致COP的平均值下降,姜晓东[2]等人用CFD分析方法研究了格栅孔隙率对室外机风量及性能的影响,金梧凤[3]等人用实验方法验证了位于凹槽内的单台室外机散热情况。

在长时间运行以及风沙等的恶劣环境下,很容易在室外换热器翅片管表面积灰,积灰区域的风阻增加,承担的有效散热量减少,导致室外侧换热不良[4]。特别是夏季,严重的情况下还会导致电子元器件因为温升过高而出现损坏或失效现象。

现有的技术手段主要研究空调室外机散热的外围结构影响以及制冷系统流路优化,鲜少有对室外风道系统的研究及优化,无法达到治标的目的。其实,这些问题的出现归根结底是因为空调运行风阻增加导致换热能力降低。因此,我们有必要研究一下风道系统的优化问题。

2 新型风道系统结构简介

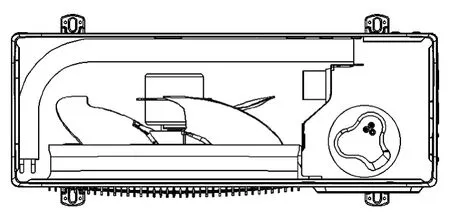

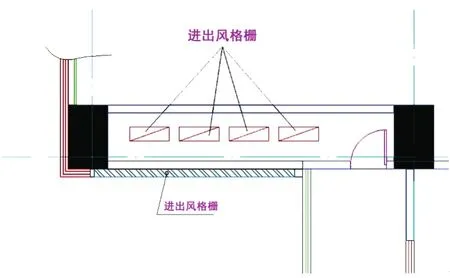

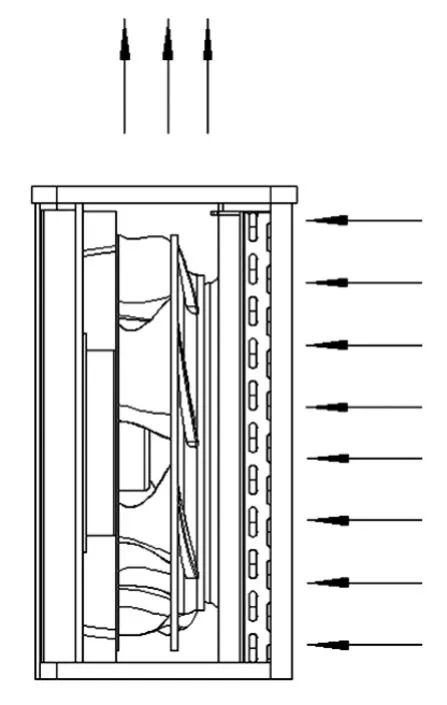

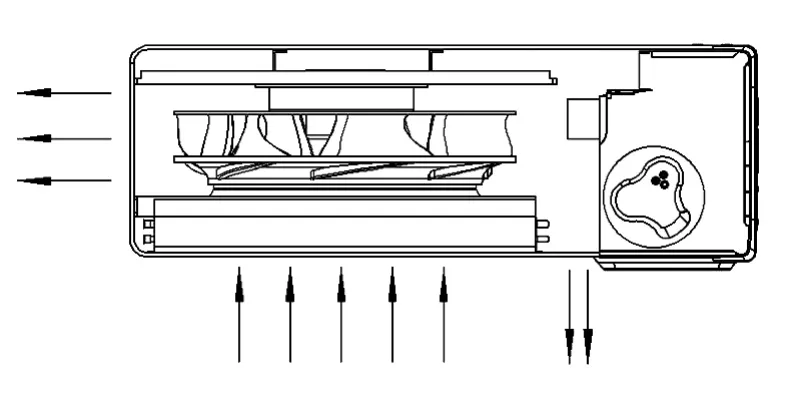

传统空调室外机风道采用轴流风机,其进出风形式为:侧面+后面进风,前面出风(如图1所示),由于换热器为“L”型,经CFD仿真分析该类型换热器进风侧的风速分布(如图2所示)极不均匀,导致换热效率不高,且此类风道系统克服静压能力较差,不适合管网阻力较大的室外机系统或安装于单面墙体同时进出风带格栅的半密闭空间(如图3所示)。

基于此,本文以公司1.5P冷量的某款室外机壳体为研究对象优化设计了一种新型的室外风道系统。该优化设计在不增加现有壳体三维尺寸的情况下将原有的低压轴流风道改变为较高静压的离心风道系统。原有轴流风机尺寸为D400mm*H125mm,新型风道系统的离心风机输送的气流主要是轴向进、周向出[5],其尺寸为D440mm*H104mm。新型风道壳体的进出风方式为:前侧进风,侧面+顶面和/或前面出风(如图4、图5所示)。

3 CFD仿真分析结果

在进行CFD仿真分析时,对风道系统无影响的其他部分,如压缩机侧考虑忽略。以下为了简化表示,将采用轴流风道系统的传统室外机方案简称为原风道,采用离心风道系统的新型室外机简称为新型风道。

CFD仿真计算采用有限体积法的数值离散格式对方程组进行求解,湍流模型采用Realizable k-ε模型,换热器采用多孔介质模型[6],原风道风机转速800pm,新型风道风机转速650pm。

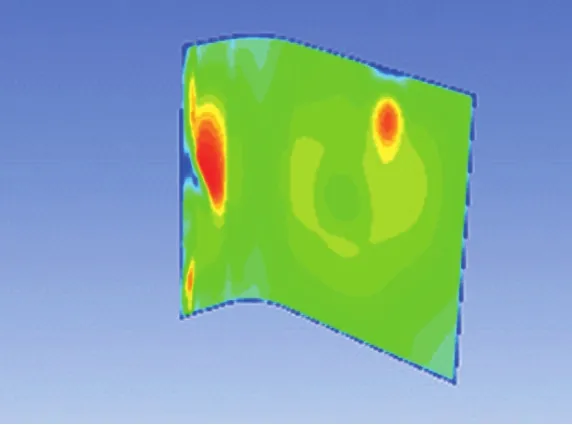

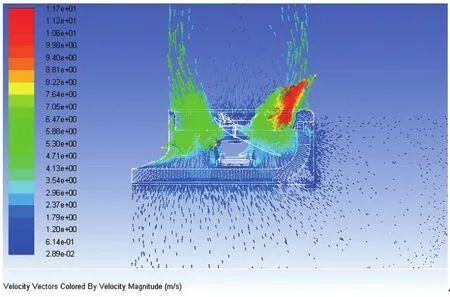

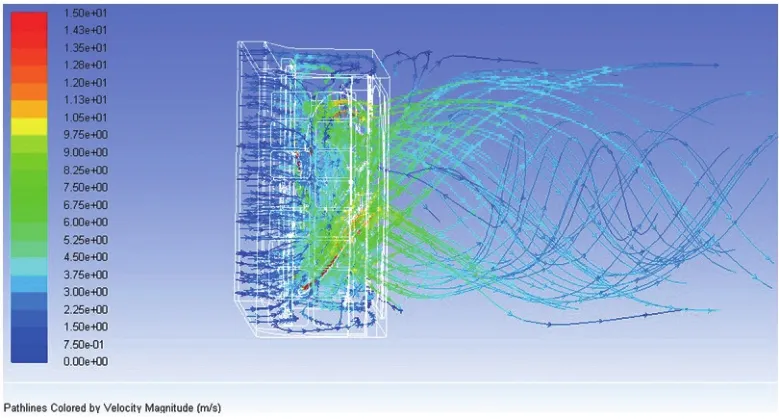

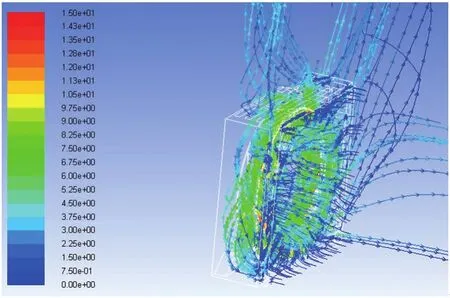

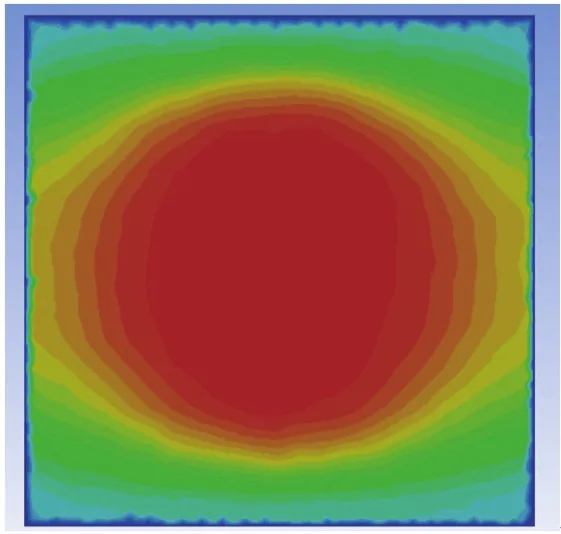

由计算可知,两款风道系统的管网阻力差别不大,可将壳体风阻作为相同基准进行比对。由图6、图7所示,原风道单个出风口外的气流“螺旋式”排出,中心位置存在较大的气流旋涡,对噪声降低及循环风量的增加非常不利。而图8、图9所示的新型风道系统采用离心风机轴向单面进风,换热器上风速分布趋于均匀化,对室外换热能力提升有较大帮助;且周向多面出风口的气流排出顺畅,基本无回流,利于风量提升及噪声音质的改善。

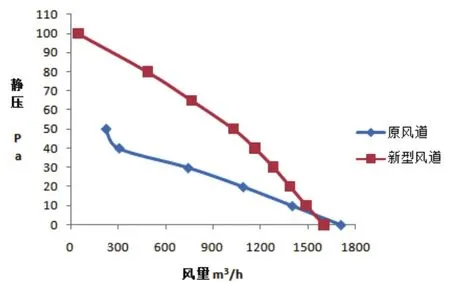

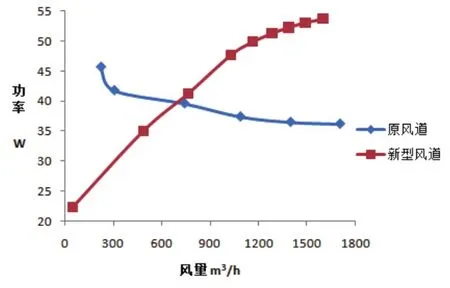

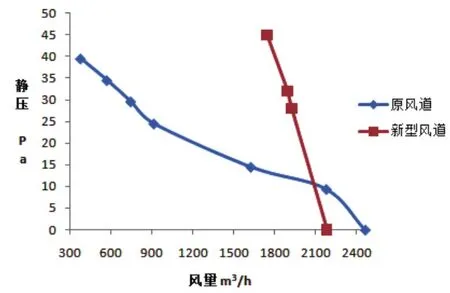

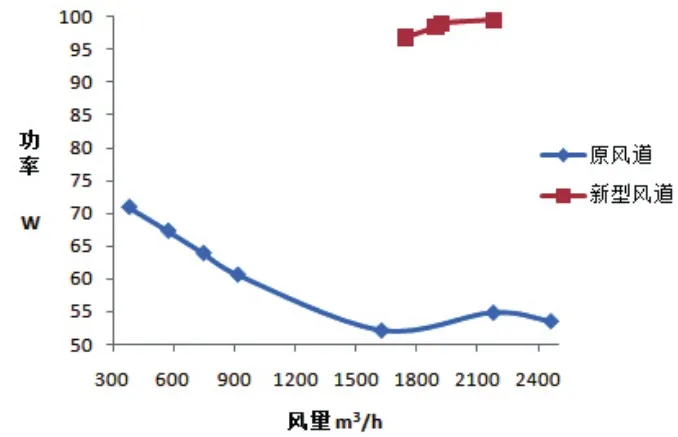

接下来,在两个风道方案的出风口分别施加一定的静压,来等同模拟安装在不同半封闭空间位置、不同百叶角度、换热器积灰脏堵、结霜等情况下风阻增大的现象。两个风道方案的计算对比数据如表1所示。

图10、图11分别为根据表1绘制的计算方案加压后的风量—静压曲线以及风量—功率曲线对比图,从图中可以看出:0Pa静压代表室外机安装在无任何遮挡的全敞开式空间中,原风道风量性能优于新型风道6.2%;当施加一定静压时,两者的风量均随之衰减,新型风道系统衰减的速率<原风道系统。55Pa,1530mh为两者的交点,此时两者相当。当继续施加风阻后,原风道风量迅速衰减;26Pa静压时,风量已衰减50%,新型风道系统风量仅衰减15%;63Pa静压时,风量才衰减50%。除风道系统外,其克服静压能力为原风道系统的1.25倍,随着静压的提升,原风道功率随风量降低而有轻微增加,新型风道方案在加压后,其风量衰减少,功率反而更小,这与风道采用的两款风机类型本身的特性曲线变化趋势一致,同时也说明:原风道系统风机不适合频繁关闭启动。

4 实验验证

为验证仿真计算对比方案变化趋势的一致性及优化设计方案的合理性,对仿真计算的两个方案分别进行了实验测试验证。风量、噪声测试参照GB/T 12362000工业通风机用标准化风道进行性能试验GB/T 77252016房间空气调节器标准执行,原风道测试最高转速1100rpm,新风道测试最高转速90pm。

图1 传统室外风道系统

图2 传统室外风道换热器风速分布

图3 室外机组群安装示意图

图4 新型风道系统示意图1

图5 新型风道系统示意图2

图6 原风道截面速度矢量图

图7 原风道迹线图

图9 新型风道迹线图

实验测试得到的换热器迎风面风速分布如图12所示,与仿真计算获取的换热器风速分布基本一致,有差异的地方是图12的中间低速区向左偏斜,这主要是由于实验采用了一款较大直径电机,挡住了部分进风,且因实验测试壳体轴向上的中隔板不对称,导致风机旋转轴心比进风口处换热器中心偏左。

图13、图14表明:在现有风道壳体不变的情况下,满足性能的同时加压40Pa,轴流风机则急速衰减85%,克服静压能力差;而离心风机风量缓慢衰减20%,克服静压能力比原风道壳体提升150%,可解决现有室外风道风阻增大引起的散热不良现象。

图8 新型风道换热器风速分布

图10 计算方案风量静压对比

实验在高转速条件也进一步证实了新型风道克服静压能力强劲,更加适合高静压工况,40Pa静压以内性能衰减小,可长久保持高效运行,成为特殊运行环境下的首选室外风道方案。

本文仅是对优化的新型风道方案进行初步研究,其噪声及整机换热情况将在后续的研究工作中进一步开展验证。

图11 计算方案风量功率对比

图13 实测方案风量—静压对比

图14 实测方案风量—功率对比

5 结论

本文对现有通用的室外空调风道系统进行利弊分析,重新优化设计了一款新型风道系统,并对原风道与新型风道系统展开了仿真及试验测试验证,得出如下结论:

(1)CFD仿伤真与实验测试的对比方案变化趋势完全一致,说明CFD仿真对于研究设计具有很好的指导意义;

(2)新型风道系统采用“平板”型换热器比原风道系统的“L”型换热器上的风速分布更加均匀,可提升对流换热系数,增强换热能力;

(3)新型风道系统采用较高静压离心风机,抗外界静压能力可提升150%,当施加相同静压时,其风量衰减速度较原风道慢;

(4)新型风道系统具有优良的抗静压、进风风速更加均匀,后续可通过整机性能匹配,调节风机转速,实现降低新型风道系统噪声的可能性;

(5)本文对于研究新型高静压室外机风道系统方案进行了研究初探,对于今后的研究具有很好的指导意义。