一种双臂立柱铸件质量问题改进工艺研究

2018-08-06苗润青孟庆文

苗润青,孟庆文

(宁夏共享装备股份有限公司,宁夏银川 750021)

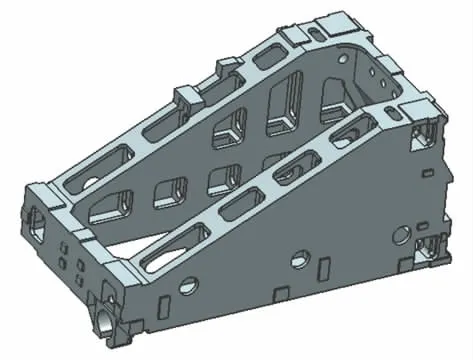

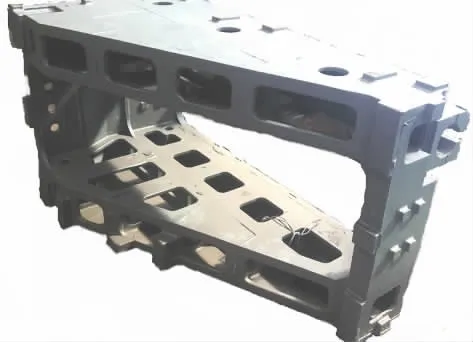

FF5000立柱机床件,是加工中心的主要零部件之一。顾客验收要求主要有两点:导轨、地脚板等重要加工面不能出现铸造缺陷;铸造尺寸公差按I S O 8062-1994的C T11级验收,具体产品信息见表1.此铸件主要包括高精导轨、地脚、两侧壁内腔及中间内档,如图1所示。其主要结构特殊性是两侧壁内腔内侧有方孔面,与导轨侧无方门连接,并且整体呈薄片型。在传统模具方法铸造过程中,迫于两侧内腔芯无支撑,需要将高精导轨朝上放置浇注,铸件质量不易保证。且此内腔芯下芯后需要进行标芯,操作难度大。

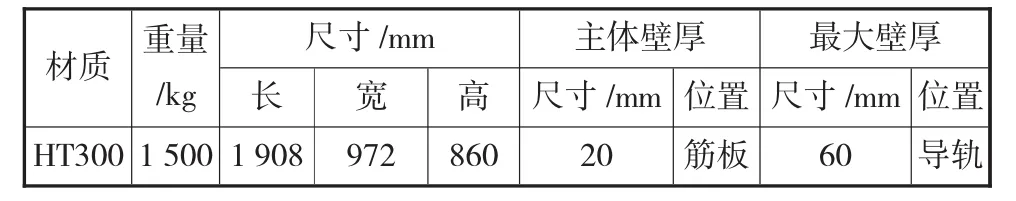

表1 FF5000立柱产品信息

图1 FF5000立柱三维图

1 原铸造工艺方案、技术难点及分析

1.1 原铸造工艺方案

原工艺有两种方案如图2和图3所示。

方案1:高精导轨朝上,导轨面为分型面,侧壁砂芯标在下砂型。该方案的缺点主要有:1)侧壁芯固定不牢,浇注过程中容易出现晃动,造成呛火;2)导轨朝上,容易出现夹渣、夹砂、呛气孔等铸造缺陷;3)需要造型、制芯、合箱三大工序,并且砂芯数量多,两侧壁芯还需要标芯,操作困难。

图2 FF5000立柱原工艺方案1

方案2:高精导轨放在侧面,侧平面为分型面,合箱时,上、中、下共三层砂芯。该方案的主要缺点是:1)上层芯靠下层芯定位,尺寸控制难度大;2)上层芯靠下层芯支撑,稳定性差,浇注过程中容易由于砂芯晃动出现呛火、夹砂;3)下层芯砂芯内部透气性差,容易出现呛气孔缺陷。

图3 FF5000立柱原工艺方案2

由于此产品侧壁方门只有3个R50 mm的孔,支撑难度大,所以采用方案1进行生产。

1.2 铸件质量及分析

此产品在前期生产中,经过统计,缺陷率和废品率较机床类产品的平均水平分别高出30%和25%,严重影响产品的正常交付。针对此类产品所出现的问题,经过详细的缺陷类型统计,统计结果如表2所示。

表2 缺陷统计表

根据统计数据来看,气孔是缺陷发生的主要原因,经过排查,缺陷100%集中在导轨或导轨附近的非加工面上。

通过分析,铸造工程中,由于侧壁内腔与导轨面无方门,且导轨不能使用芯撑,内腔芯无法支撑,浇注方案只能是导轨朝上,并且若侧壁内腔芯与中间大芯做成整体,芯盒内的筋板料无法撤出,导致侧壁内腔芯薄且独立,在型腔内不能有效固定,在浇注过程中一旦由于间隙过大导致晃动,出现呛火,顶面导轨很大可能出现呛气孔缺陷,甚至导致铸件报废。因此,需要从如何固定两侧壁内腔芯去解决此类问题。

2 工艺方案优化

根据以上分析,必须通过技术手段将内腔芯和砂型进行重组以便有效固定内腔芯。

利用3D P设备使用增材制造技术将三维立体模型直接通过3D打印的方式制作出来,先一层一层堆叠砂子,再通过喷嘴按照零件截面的形状喷射树脂(例如冷成型呋喃树脂、酚醛树脂等),就可以将砂子粘结在一起,通过反复的铺砂-选择性喷射粘结用树脂的操作,就实现了极为复杂的几何结构的制作。通过将型砂用黏接剂层层粘结的形式直接制作砂型(芯)替代了原有手工操作的环节,并且3D砂型打印技术制造模具不再需要制作模样和芯盒,同时可以自动化、高精度地制造砂型,工艺周期被大大地缩短,降低了制造成本。基于3D P设备的3D打印砂芯不需要考虑撤料及拔模问题,可以成型复杂的砂芯结构。因此,通过3D打印的工艺手段将传统工艺中的型与芯进行重组优化。

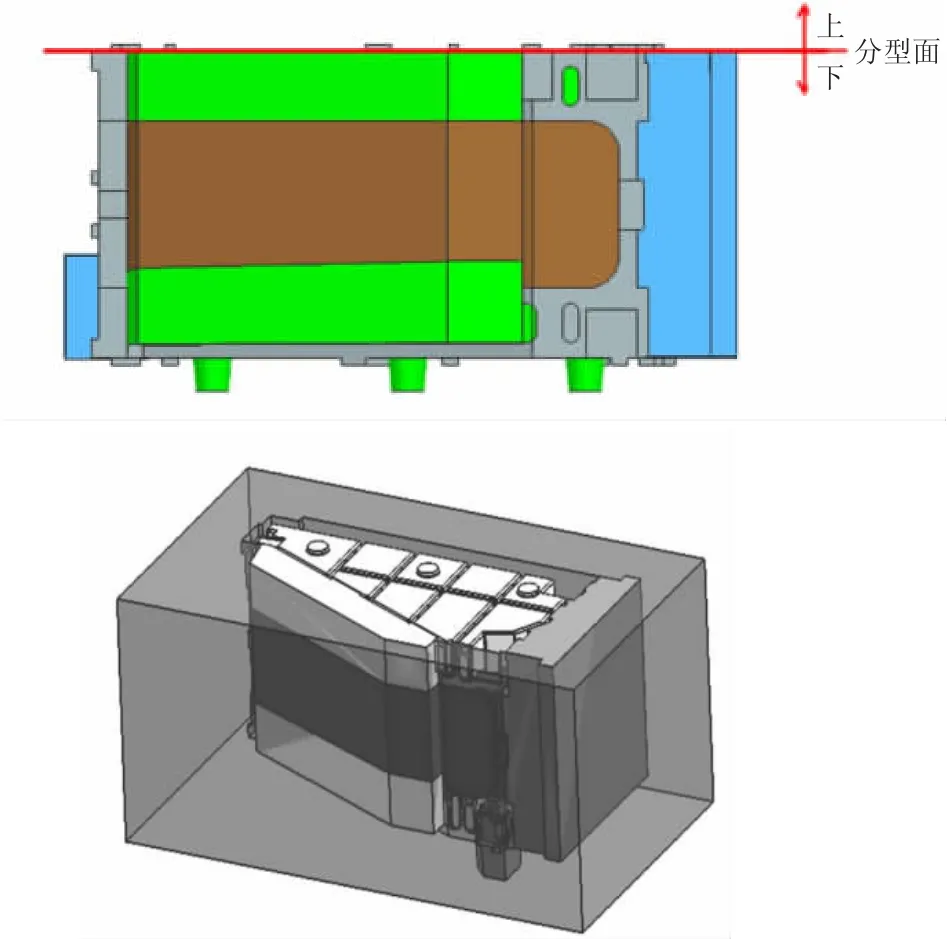

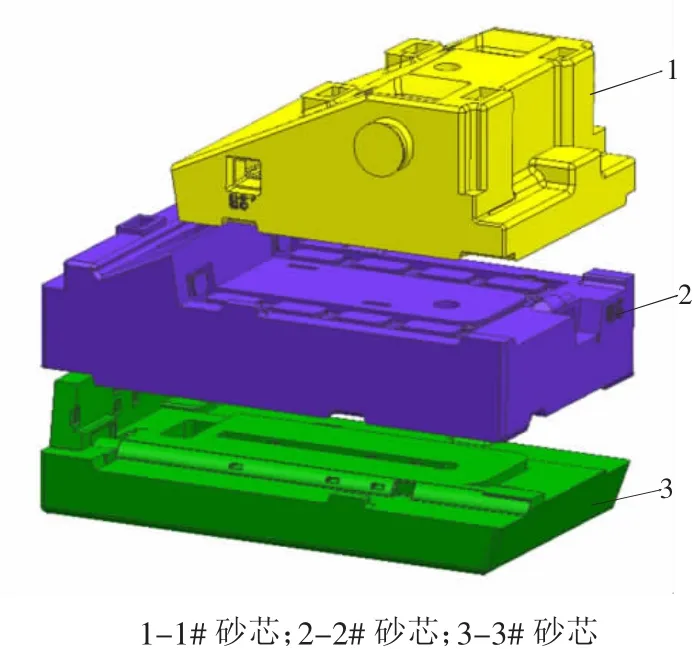

如图4所示,浇注方案为高精导轨朝下,确保其质量。将传统工艺中,左、右侧臂内腔、中间大芯的独立砂芯与砂芯外部轮廓(即其高度方向所在区域的砂型结构)整合在一起,通过铸件侧壁方门连接形成新2#芯,其上下开放,整体无清砂、流涂死角。1#芯为铸件导轨结构,3#芯铸件顶部结构。对砂芯进行结构优化,设置能够与其他砂芯进行定位的子母扣以及导向杆、卡箱杆预留孔。如此三个砂芯组合后即可形成铸件型腔,减少砂芯数量,操作简化,所有砂芯固定稳定。

图4 FF5000立柱工艺改进后分芯示意图

图5 FF5000立柱工艺改进后铸件照片

3 生产验证

3D打印砂芯使用的原材料主要有:50/100目硅砂、3D用呋喃树脂、3D用固化剂。通过3D P设备进行打印,打印后清理散砂,流涂烘干。按照顺序,分别将1#、2#、3#砂芯组合在一起即形成铸件完整型腔,周围用树脂砂填埋紧实,座浇口杯进行浇注,浇注温度1380°C~1400°C,浇注时间35s~50s,浇注过程正常,无呛火。如图5所示为工艺改进后的FF5000铸件实体照片,铸件顶面干净,无呛火缺陷。

4 结论

本文通过3D打印技术结合计算机虚拟工艺设计对一种“双臂立柱”铸件的铸造工艺进行了设计与改进,解决了此种铸件在质量控制上的难点,不但提高了产品的质量,也降低了产品加工的难度,从根本上解决了此类铸件的缺陷率高和废品率高的现状。截止目前,公司对此类产品都进行了改进,所生产的产品无一呛火,提高了铸件交付率。