国内最大铸钢件的工艺研究及制造

2018-08-06蔚来愚董月华李星月陈艳春张晓晖遆玉海

蔚来愚,董月华,李星月,陈艳春,张晓晖,遆玉海

(太原重工冶铸分公司铸钢厂,山西太原 030024)

1 研究概述

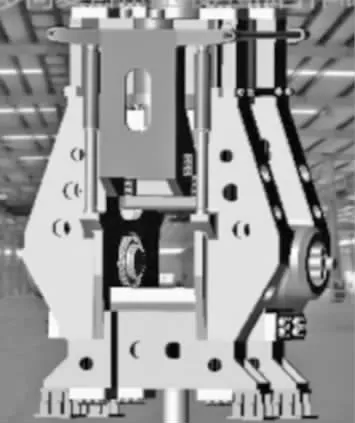

本研究依托由德国著名的潘克公司设计的350MN多向复合挤压液压模锻设备,该设备打破了以往压机设备单向挤压的传统理念,集立式压机、卧式压机于一体,梁亦柱、柱亦梁,从而形成双向同时复合挤压效果,适合生产结构复杂的高端锻件,一次成形,有效提高了挤压机的工作效率和锻件出品率。图1为350 MN压机三维效果图。

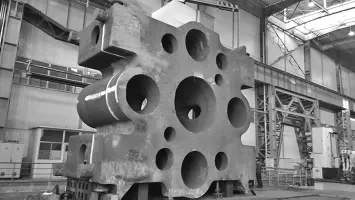

压机主体铸件共有5种7件,分别是下横梁、活动横梁、上横梁各1件,立柱和导向架各2件,其中上、下横梁和立柱四大件由公司本部生产。四大件净重均超过 400 t:下横梁 421 t、立柱 479.8 t、上横梁479.4 t;工艺毛重超过500 t级的有2种:立柱565 t、上横梁537 t.而且立柱和上横梁的铸件生产已经超过了公司铸造新系统的设计极限(设计铸件毛重500 t,总钢水量800 t),尤其立柱,轮廓尺寸超大(11 500 mm×7 480 mm×4 347 mm),结构复杂,工艺性极差,制造难度很大。

图1 350 MN压机三维效果图

此批铸件材质选用德国标准DINEN 10293中的G20Mn5(材料号为1.6220),对图纸要求位置附铸试样(尺寸规格200 mm×110 mm×110 mm)的屈服强度(≥300 N/mm2)和抗拉强度(≥550 N/mm2)性能值要求很高,远远超出标准要求值;铸件关键部位要求超声波探伤,达到DINEN 12680-1标准质量等级三级;对出砂孔等壁厚、等强度封焊焊缝要求达到同标准一级探伤要求,出砂孔数量多、尺寸大,焊接工作量很大,要全部达到要求相当困难;另外铸件表面粗糙度检验按标准DINEN 1370执行,检验员需要取得相关标准的V T检验证书。

按公司现有铸钢件生产能力,国内如一重、二重、上重、洛矿等参与项目竞标单位都具备相当的生产条件,各家技术能力、质量水平也基本相当。但像350MN压机这种500 t级的超大型结构铸件国内乃至国外都没有生产过,没有直接的生产经验可以借鉴。研究开发一旦取得成功后,必将使公司的生产技术水平得到大幅度提升,因此具有里程碑式的重要意义。

针对以上情况,确定了主要研究内容如下:

a)通过MAGMA等软件对钢液凝固等过程进行仿真模拟分析,确立新的工艺方案及工艺参数等;

b)试验并优化材质化学成份控制范围及精炼工艺,确保机械性能要求;

c)首创并制定科学、安全的铸造新系统三包过跨、五包合浇组织方案;

d)总结超大型铸件树脂砂生产的工艺参数;

e)厚断面出砂孔等强度封焊工艺研究。

2 各产品主要参数及技术指标

2.1 立柱

立柱立体示意图如图2所示。轮廓尺寸11500 mm×7 480 mm×4 347 mm,净重 479.8t,工艺毛重 565t,总液重为935 t.

图2 立柱三维立体图

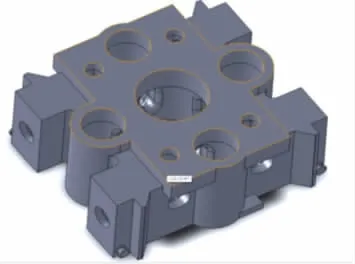

2.2 下横梁

图3 下横梁三维立体图

下横梁立体示意图如图3所示。轮廓尺寸9 800 mm×5 800 mm×3 500 mm,净重 421 t,工艺毛重485 t,总液重为765 t.

2.3 上横梁

上横梁立体示意图如图4所示。轮廓尺寸7 600 mm×7 000 mm×3 400 mm,净重 475 t,工艺毛重537 t,总液重为826 t.

图4 上横梁三维立体图

3 工艺方案的设计

上、下横梁和立柱是该挤压机中的最重要部件,也是压机工作中直接受力的部件,技术条件要求很高。在各件铸造工艺方案及参数的设计和优化过程中,召开了多次专题评审会进行充分讨论,并邀请国内铸造专家参与指导,提出不少宝贵建议。

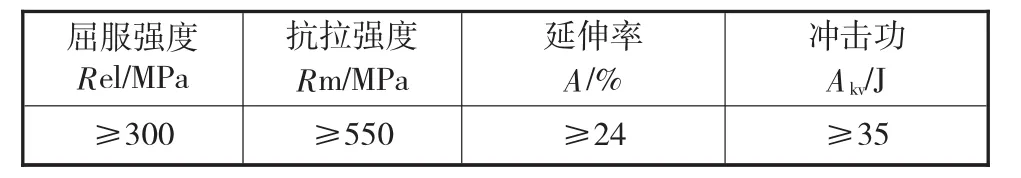

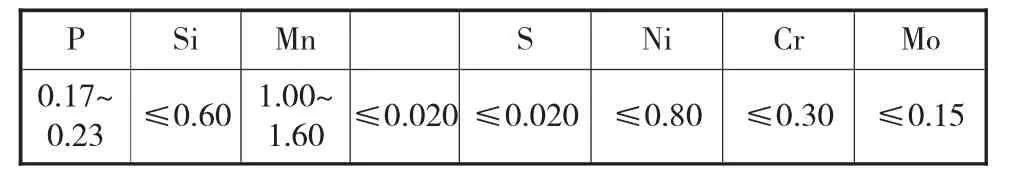

3.1 材质成分的设计

四大件材质的高强度性能要求见表1,我公司以往同材质铸件从未生产过。为满足其机械性能指标,首先对公司历年来同材质牌号铸件(如船用件、压机件等)的性能要求与对应成分进行了系统总结分析,在炼钢专家指导下,按相关标准并结合此次生产实际情况研究确定了G20Mn5化学成分精炼内控范围(见表2),并相应制定了各件的专用热处理工艺,如表3所示。

表1 四大件图纸要求力学性能(公称壁厚均为240 mm)

表2 标准中G20Mn5化学成分(质量分数,%)[1]

表3 标准中G20Mn5正火后力学性能[1]

在实际生产时,钢水中添加了必要的Cr、Ni等合金元素,并要求真空精炼控制好炉前[H](图纸要求成品含量≤3.5 pp m)、[O]、[N] 等钢水气体含量[2]。在图纸试样的对称位置放置了同规格试样用于自行检验,保留图纸规定部位的试样最终提供给用户备查。经过用户对各件化学成分和机械性能的联检见证,最终全部达到图纸要求。说明针对图纸具体性能数据确定的各元素内控范围是合理的。

3.2 铸造工艺方案

3.2.1 下横梁

工艺要点:

a)按该件结构特点及造型操作方便,选择其底部支撑平面作为铸造的上平面,同时也方便冒口设置;

b)模型全部实样制作,型芯均采用酚醛树脂砂生产;内腔芯的气道设置是关键;

c)中间孔上部铸死,下部芯用20 mm厚钢板焊制而成,确保浇注后在厚大钢液作用下不被烧结;

d)五个明冒口在盖箱内设专用浇口并互相连通;

e)采用阶梯式缓冲浇口,八个直浇口,三层横浇口。

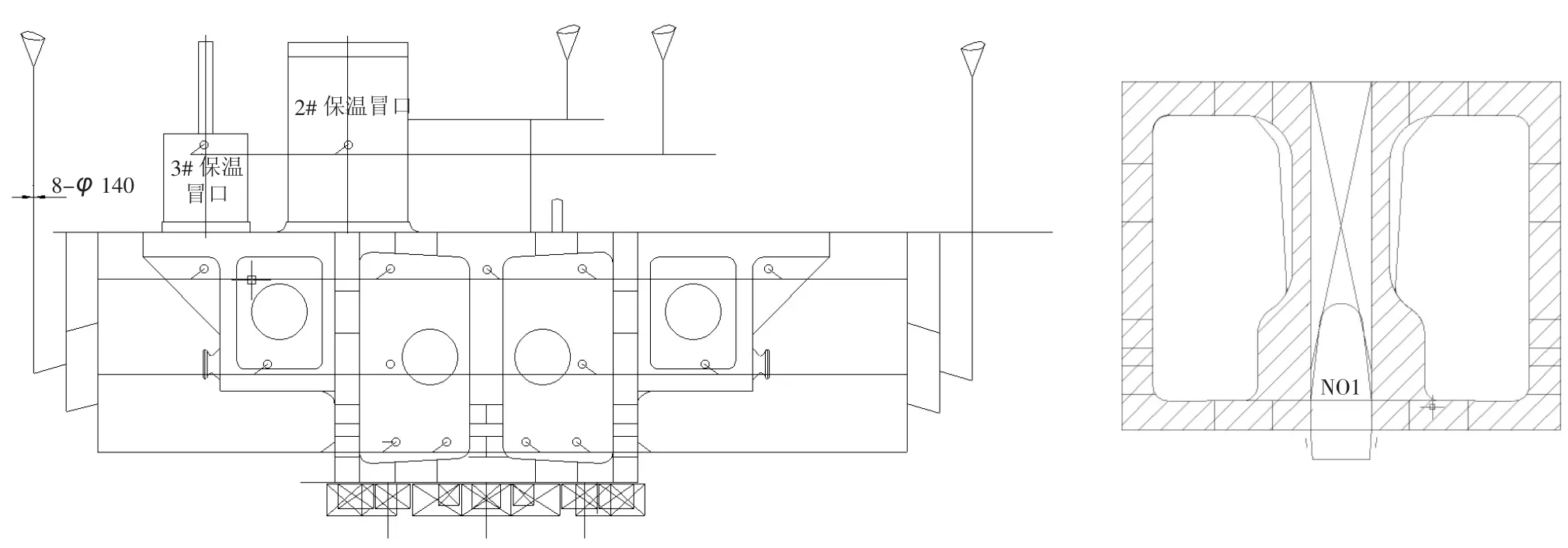

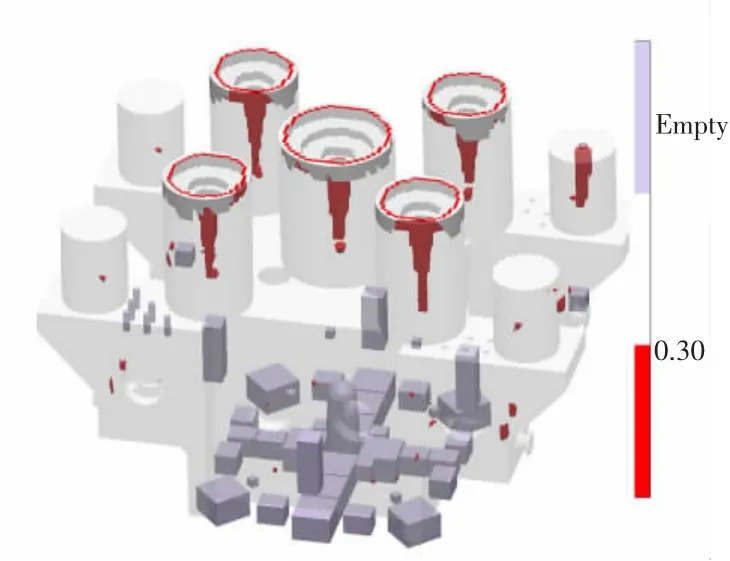

下横梁铸造工艺如图5所示,凝固模拟过程如图6所示。

3.2.2 上横梁

工艺要点:

a)按该件结构以及存在两个盲孔的特点,仍然选择与装配使用方向相反,将平面一端作为铸造的下平面,阶梯面设置冒口,中间大孔用一个冒口集中补缩;

b)模型全部实样制作,型芯均采用酚醛树脂砂生产;内腔芯较多,气道设置是关键;

c)浇注后底部压力较大,铺设硬砂床加固,并设计专用型板;

d)五个明冒口在盖箱内设专用浇口并互相连通;

e)采用阶梯式缓冲浇口,十个直浇口,三层横浇口。

上横梁铸造工艺如图7所示,凝固模拟过程如图8所示。

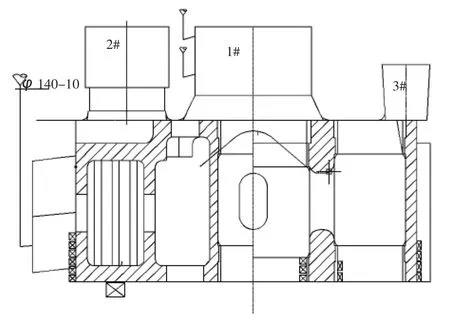

3.2.3 立柱

立柱净重和上横梁相当,但毛重尤其液重高出上横梁许多,这是由其特殊结构决定的。立柱属于长向非对称结构类铸件,形状不规则,壁厚相差悬殊,中间大孔下部反而比上部厚很多,冒口补缩下部很困难,铸造工艺性很差。而且长度和高度均远远超过横梁铸件,制造难度相当大。

工艺要点:

a)按其结构特点铸造位置选择大平面朝上,方便冒口设置以及造型操作,中间大孔内设置四个冒口增肉补缩下面厚大部位;

图5 下横梁铸造工艺简图

图6 下横梁凝固过程模拟图

图7 上横梁铸造工艺简图

图8 上横梁凝固过程模拟图

b)模型实样制作加预埋芯,型芯均采用酚醛树脂砂生产;

c)工艺吊把位置要按铸件的重心参数慎重确定,确保起吊平衡,并有利于铸件翻转;

d)立柱内腔采用整体砂芯,并设计专用芯骨支撑,方便型芯固定及毛坯尺寸控制;

e)生产前地坑需按设计承受压力进行预压压铁。浇注后大孔底部压力集中,铺设特殊硬砂床加固,并设置专用型板两块;

f)采用阶梯式缓冲浇口,十个直浇口,四层横浇口;因结构原因,底层内浇口数量少,浇注时先开四包,过一定时间再五包同浇。

立柱铸造工艺如图9所示,凝固模拟过程如图10所示。

图9 立柱铸造工艺简图

图10 立柱凝固过程模拟图

从以上过程模拟情况看,三种铸件的结构工艺性均较差,但缩松缺陷分布并不在加工面的探伤部位。实际工艺优化中通过调整冒口参数及补贴进一步加强钢液顺序凝固,并在缩松相应位置增设局部外冷铁加速钢水冷却,使铸件尽可能获得致密组织[3,4]。经过不断改善优化,充分结合以往实践经验并参考相关专业资料[5-9],论证认为工艺方案是合理可行的。

3.3 冶炼、浇注方案的确定

3.3.1 冶炼设备情况简介

公司冶炼(包括铸造)分为新、旧系统。新系统为80 t电炉加两套150 t钢包精炼,共4个冶炼、保温工位;旧系统为30 t电炉加两套40 t钢包精炼,也是4个冶炼、保温工位。

3.3.2 行车分布情况

新系统炼钢跨与造型跨为平行布置,炼钢跨配有两台320 t、一台260 t出钢用行车;造型跨配有两台320 t出钢用行车。

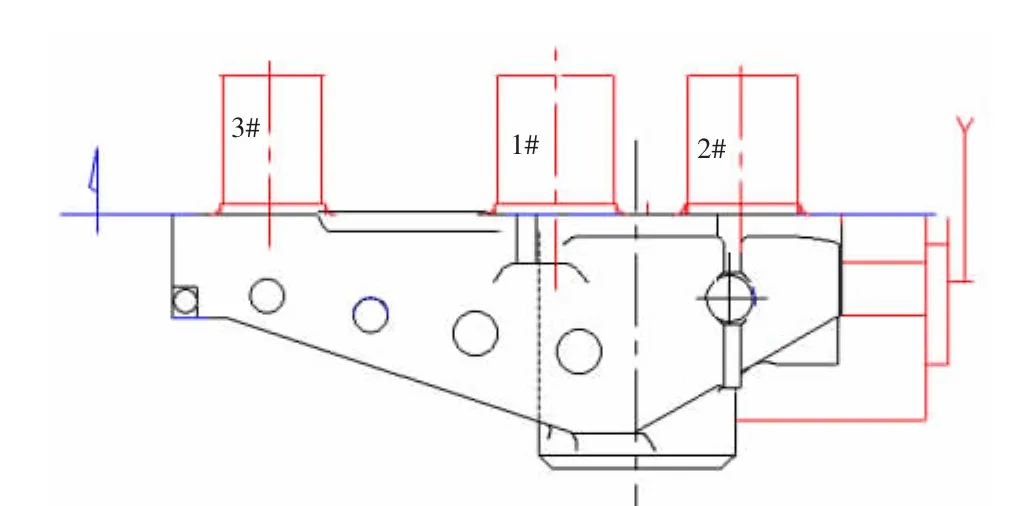

3.3.3 立柱浇注方案

立柱共有2件,生产周期比较长,所以安排先行浇注,首件立柱是首次采用首浇五大包钢水同时合浇。比原先生产过的四包合浇多出的一包是选择坐包还是仍用吊包方式,在确定浇注方案前,经过多次专题会慎重讨论。从车间内行车分布以及采用坐包方式带来的风险等多方面因素综合考虑,决定采用从炼钢跨3包(共6道浇口)过跨合浇方式,另两包仍从造型跨浇注,五包全部采用吊包方式。

从炼钢方面存在两个难题需要克服解决:1)120 t精炼包只有四个工位可以同时精炼,必须有一包离线等候,离线周期长,对钢包是很大考验;2)炼钢跨260 t行车需要首次吊150 t钢包,行车低、跨度大,增加很多难度和风险。

立柱浇注钢水量共需935 t,首浇钢水740 t(旧系统提供5小包钢水分别加入大包精炼,150 t×4,140 t×1),共 10个包眼同时浇注方案,后面先紧跟一小包补浇43 t,再分两次补浇各43 t、109 t至满,补浇钢水材质用Z G200-400,浇注温度提高20℃,每次浇注后覆盖好专用冒口发热剂。首浇各钢包分布如图11所示。

图11 立柱浇注钢包分布图

3.3.4 上、下横梁浇注方案

下横梁浇注方案:浇注钢水量共需765 t,鉴于钢水量情况,召开专题讨论会权衡首浇5包和4包哪个方案更合理,后为满足条件情况下尽量降低风险确定首浇用4包,两包从造型跨浇注,另两包从炼钢跨直接浇注。首浇钢水600 t,共八包眼同时浇注方案,后面再分两次补浇至满。

上横梁浇注方案:浇注钢水量共需826 t,按总钢水量情况也需采用5包10个包眼同时合浇方式,确定首浇钢水740 t(同立柱),后面再分两次补浇至满。

慎重确定了铸造工艺及浇注方案,并对工艺难点和具体操作难点采取了相应的预防措施,尽可能将客观存在的风险降至最低。其他设备、安全、运输等环节也都制定了具体应对和应急预案。这在我公司铸造生产历史上是从未有过的,而且超出了车间设计能力极限,这个重大创新要冒很大风险但经过反复论证是可行的。

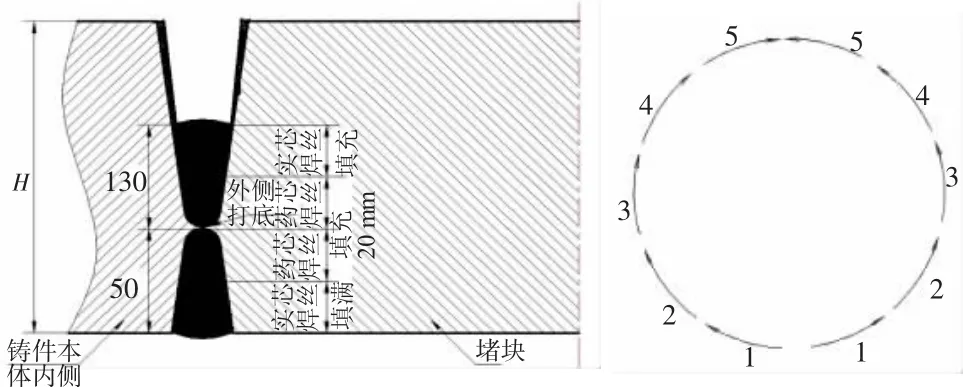

3.4 出砂孔封焊工艺方案

下横梁:图纸要求共有8个φ800 mm×240mm出砂孔同材质、等强度封焊;

上横梁:图纸要求共有4个φ800mm×240mm、2个φ800 mm×320 mm出砂孔同材质、等强度封焊;

立柱:图纸要求共有4个φ800 mm×240 mm、4个φ600 mm×240 mm出砂孔同材质、等强度封焊;

四大件共需封焊出砂孔30个,封焊堵块全部为同材质铸造而成,堵块总重达30余t.为检验封焊工艺方案的可靠性,在实施封焊前首先按壁厚情况进行了焊接工艺评定试验,合格后正式开始封焊。

施焊工艺流程:焊前准备(探伤、坡口加工)—焊接堆焊过渡层—过渡层探伤—铸件整体预热—药芯焊丝填充—实心焊丝填充—中间进炉消应力/消氢处理—实心焊丝填充—进炉消除应力—清理打磨—U T/MT检查。

图12为堵块与母材的坡口焊接形式以及焊道顺序,确定焊接顺序是为了尽量减小焊接过程形成的应力。

图12 出砂孔焊接坡口示意图

4 方案实施及完成情况

四大件作为公司重点开发的重大关键件,在确定工艺方案并下发实施的基础上,制订了专用质量控制计划和详细浇注方案,对生产各环节的每一个关键工序都提出了具体要求。经过相关人员的充分准备和共同努力,从造型投产开始共用四个月时间,四大件相继顺利浇注成功,并分别经过铸件保温、切割冒口、落砂出坑、热处理、粗加工、探伤、精整、出砂孔封焊以及用户联检等工序,检验合格后交付用户进行精加工并装配。

4.1 立柱

立柱的制造是四大件的重中之重,因为要生产两件,需要周期较长,所以首先要投产的就是最大的立柱,这就给相关技术人员和现场操作人员带来更大的挑战和风险。全部工序都不能出现丝毫闪失,要周密策划,防范于未然,这么大的铸件,只能成功,不能失败。

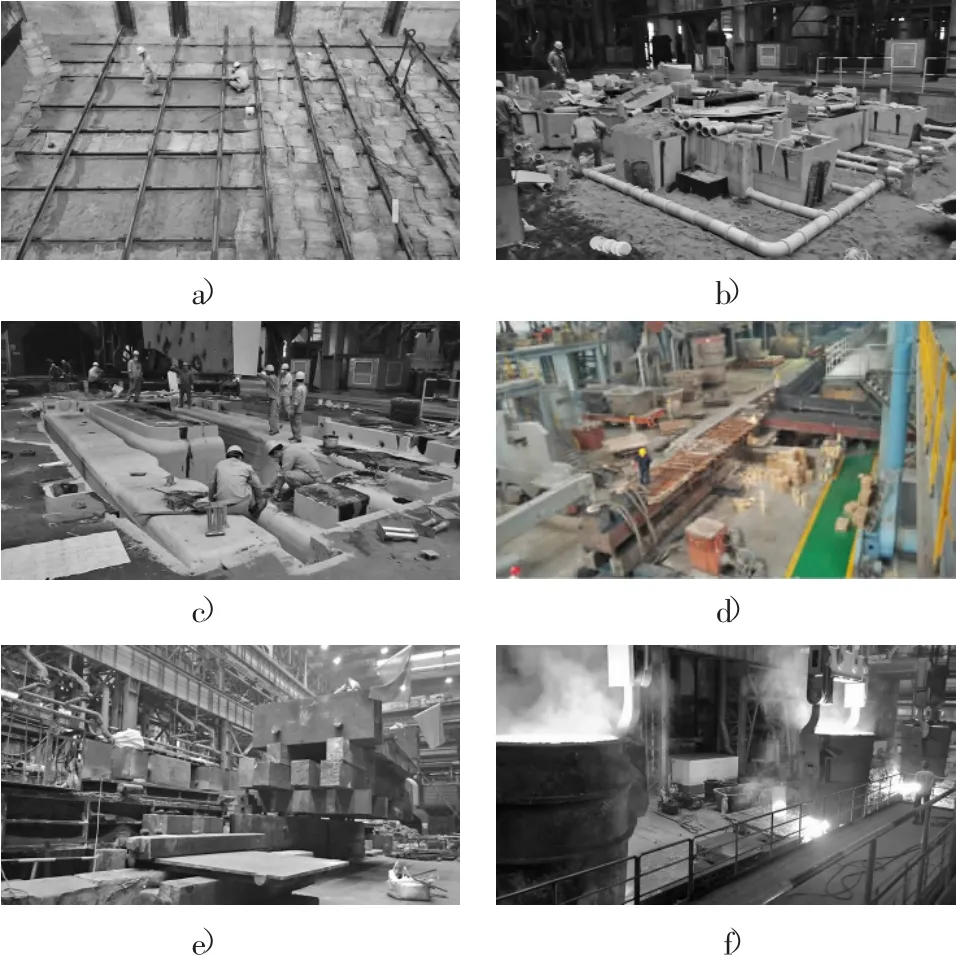

图13为立柱首件的砂床制作、造型下芯、过跨浇口、压铁布置、浇注等现场制作情况。

图13 立柱砂床制作、造型下芯、过跨浇口、压铁布置、浇注等情况图片

立柱最大的内腔砂芯,每件有两个,长度达13 m多,单重80余吨,也是公司铸造历史上最大最长的砂芯,其芯盒和砂芯制作都具有相当难度,如图14所示。

图14 立柱最大砂芯与芯盒

整个生产过程从地坑预承压试验、铺设硬砂床到铸件浇注,做到了严格按既定工艺执行,每一步都要求做好原始记录备案。经过近一个月的造型准备,首件立柱率先顺利浇注成功;第二件在充分总结前件生产经验、改进不足的基础上,作为四大件的最后一件,又于三个月后成功浇注。

图15为立柱首件冒口切割、出坑、毛坯及划线、加工情况,图16、图17(为降低高度,设专用架装,两车抬运)分别为用户探伤联检及装车发运照片。

图15 立柱冒口切割、出坑、毛坯及划线、加工图片

图16 立柱用户联检图片

图17 立柱首件装车发运图片

4.2 下横梁

图18 为下横梁的造型、下芯工序情况。

图18 下横梁造型舂砂及下芯图片

首浇立柱之后,下横梁相继浇注成功。该件经用户联检验收合格,图19为装车发运照片。

图19 下横梁装车发运图片

4.3 上横梁

图20 为上横梁造型、下芯及浇注工序情况。

图20 上横梁造型下芯及浇注图片

在下横梁之后,上横梁也一次性浇注成功。该件同样经用户联检验收合格,图21为毛坯划线及加工情况。

图21 上横梁毛坯划线图片

4.4 各件出砂孔封焊工序

在铸件其他检验工序全部完成并焊接准备工作就序后,严格按照既定工艺方案对各件出砂孔实施了封焊。图22为堵块及下横梁封焊过程照片。焊后经过用户联检验收,符合图纸要求探伤等级。

5 结论与体会

1)该研究首创三包浇口过跨(单根长35 m以上,共6道,全部设置在专用浇口箱内横向跨越柱间),五大包同时合包浇注,立柱还要求错时开眼等情况,在国内属首例,填补了公司铸钢件浇注史上的空白。每次正式浇注前安排进行空包模拟演练,做到万无一失。

2)对德标常见材质G20Mn5的化学成分内控范围和试验达到的图纸高性能指标,也填补了公司该材质铸件生产以来的空白。

3)对于毛重达到500 t级以上的要求严格超声波探伤的厚大结构类铸件,为尽可能提高内部质量,工艺方案主要采用冒口补贴和外冷铁规格变化调节钢液凝固顺序,经过生产实践是成功可行的。

图22 下横梁出砂孔堵块、加工坡口及封焊过程图片

4)对于上横梁和立柱的浇注,新旧系统启动全套炼钢设备,长达20多个小时连续工作,且已超过车间设计最大出钢能力,投产以来首次全方位得到了成功检验。

5)四大件的开发实践证明,酚醛树脂砂工艺用于超大型铸钢件的铸造生产是完全成熟可行的。

6)出砂孔同材质、等壁厚封焊工艺技术得到了提升。

7)生产这种超大型铸件,无疑是系统性工程,公司全方位人员的合理组织和统筹是至关重要的。从前期产品招标技术交流、工艺评审、模型制作、造型浇注、热处理、粗加工、精整、封焊出砂孔及探伤联检等全部工序,经过各相关部门的密切配合、精诚合作和技术攻关,四大铸件才有可能顺利制造成功,同时也为今后生产其他超大型铸件积累了宝贵经验。