堆石坝趾板和面板施工中混凝土工艺及质量评价分析

2018-08-03

(陕西省渭南涧峪水库管理局,陕西 渭南 714000)

1 水库概况

陕西省渭南市涧峪水库位于渭河一级支流赤水河上游的西涧峪口,总库容1 284万 m3,坝址以上流域面积112.6 km2。枢纽工程主要由拦河坝、东涧峪引水洞、左岸输水洞、右岸导流泄洪洞、溢洪洞等组成。

1.1 工程概况

水库枢纽建筑物:(1)大坝,坝顶高程791.0 m,最大坝高81 m,坝顶长度196 m,采用混凝土面板堆石坝,筑坝材料来自于东涧峪爆破料场的爆破开采料和下游河滩的砂砾料,坝体填筑138万 m3;(2)输水洞,位于大坝左岸,全长310.85 m,为直径2 m的圆形断面,用于城市供水、农业灌溉和发电及施工期坝体小断面拦洪度汛。设计流量2.16 m3/s,加大流量2.90 m3/s;(3)导流泄洪洞,位于大坝右岸,全长311.274 m, 2.5×3 m的圆拱直墙型断面,工程施工期用于导流、度汛,水库建成运用期用于排砂和控制泄洪。控制泄洪流量41 m3/s;(4)溢洪洞,位于右岸山梁垭口处,由进口溢流堰、侧槽、洞身陡坡段和挑流鼻坎组成,全长220 m,城门洞型断面,最大泄量为481 m3/s。

1.2 趾板、面板混凝土设计、施工概况

大坝上游迎水面设置钢筋混凝土面板和趾板作为坝体的主要防渗结构,混凝土面板设计分为12.2 m及6.2 m两种板宽,其中12.2 m板宽9块,6.2 m板宽14块(左岸8块,右岸6块)。大坝面板厚度设计为0.3~0.6 m。面板混凝土设计为C30W8F150,塌落度30~70 mm(部分泵送混凝土塌落度为120 mm)。面板配筋采用单层双向钢筋,纵向配置Φ20@16,含筋率0.42%,水平向配置Φ20@20,含筋率0.34%,在周边接缝处增设Φ10@20加强钢筋。

趾板沿大坝上游设计坡面高程布置,为基岩基础,共布设趾板28块,除折点特殊块外,其它分块长为15 m。其中725 m高程以下8 m宽趾板12块,725 m高程以上6 m宽趾板16块。混凝土与基岩以28长3.5 m锚杆连接,设计要求混凝土浇筑前对基岩冲洗干净,裂隙、断层均需做相应处理。趾板在右岸凹槽段以下以C15混凝土高墙通过,趾板下游侧基岩喷混凝土至1倍板宽度,厚15 cm。

2 趾板、面板混凝土配合比设计

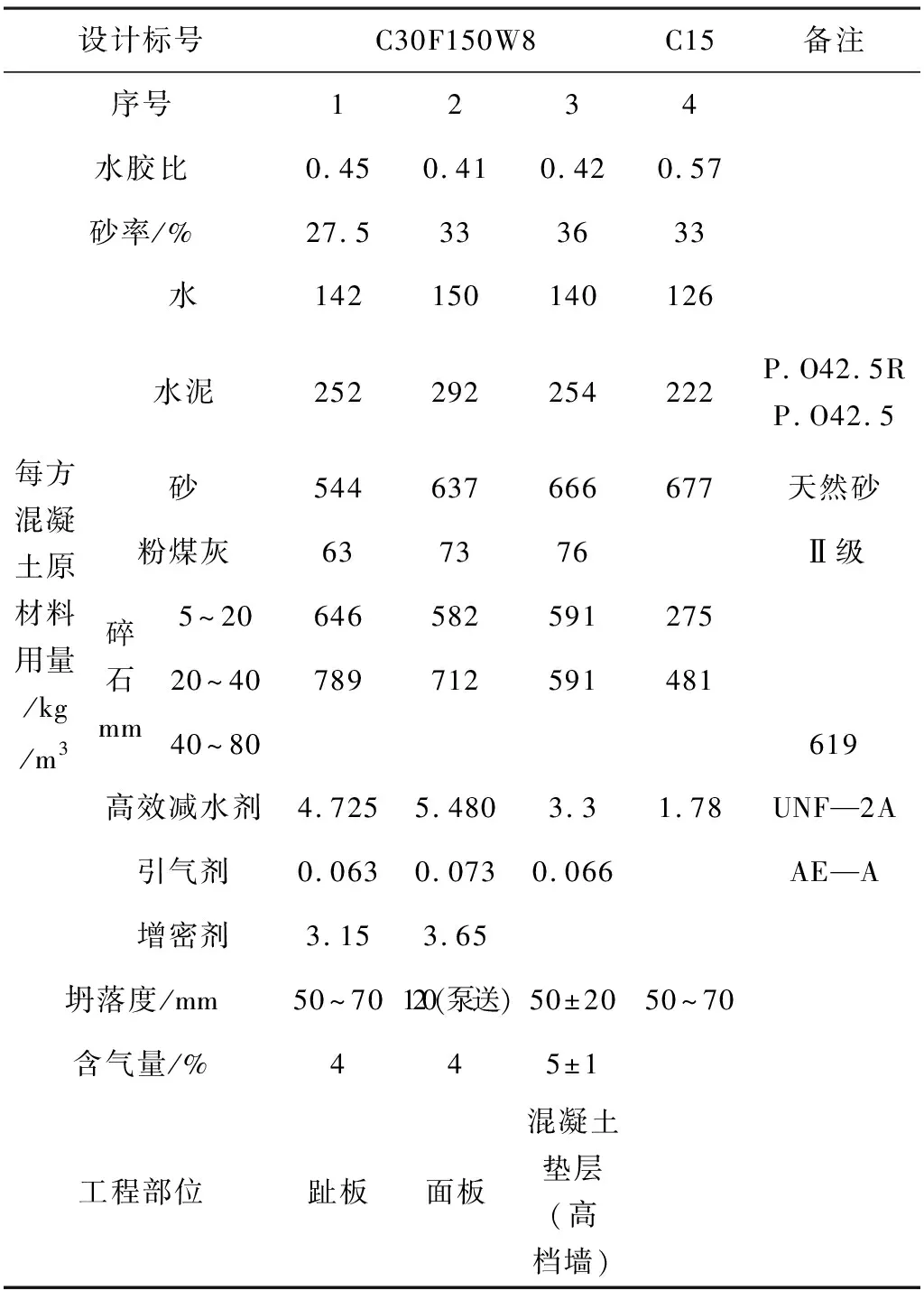

趾板、面板等混凝土配合比由中国水电十五局测试中心渭南是涧峪水库工程项目质检站(通过国家计量认证)根据设计指标设计,经监理签证批准后实施,施工时对骨料超、逊径进行调整。趾板、面板及高档墙混凝土配合比见表1。

表1 趾板、面板混凝土施工配合比

3 趾板混凝土施工

趾板混凝土厚度为60 cm,大坝左岸740 m高程以上,右岸737 m高程以上趾板宽度为6 m,在此高程以下及水平段趾板均为8 m宽。其中6 m宽趾板14块,8 m宽趾板有15块,共计29块趾板(包括7个特殊块)。各趾板块之间设一道D型止水铜片,趾板与面板周边缝间设一道F型止水铜片。趾板混凝土遵循先河床后两岸、分块跳仓浇筑原则进行施工。于2004年3月开始,2005年12月结束,共完成趾板C30混凝土工程量3790.8 m3,钢筋制安137.3 t。

3.1 基础处理

采用人工撬挖松动岩块,对于局部欠挖采用风镐处理。对于大坝趾板右岸冲沟基础悬空地段,依据2004年08、09号设计更改通知单要求,采用C15混凝土挡墙回填到趾板的设计底线上,挡墙底部及顶部均埋设锚杆。

3.2 钢筋制安

趾板混凝土钢筋采用Φ22螺纹钢筋,在钢筋加工厂按照设计图纸提前加工,运至施工现场绑扎、焊接。

3.3 模板、止水安装

模板采用钢木组合模板,铜止水在加工场一次压制成型,人工运至施工现场安装,GB贴片在施工现场复合。

3.4 混凝土浇筑

采用JS750搅拌机拌制混凝土,JC6混凝土搅拌运输车运送至施工现场,水平段趾板混凝土采用溜槽直接入仓,人工辅助平仓。岸坡段趾板混凝土采用泵送混凝土,人工平仓,ZN50型插入式振捣器振捣。振捣棒插入点间距不大于40 cm,分层厚度小于30 cm,右岸凹槽回填混凝土浇筑采用分块分期方法进行施工。

3.5 拆模、养护

混凝土浇筑结束12 h后用塑料薄膜及草袋覆盖保湿,24 h后方可拆模,拆模后洒水养护14天。

3.6 止水保护

趾板混凝土浇筑完成后,采用2~3 cm厚木板制成木质护罩,利用趾板混凝土浇筑时模板内拉锚头,将保护罩固定在止水上,确保止水不被孙坏。

4 面板混凝土施工

混凝土面板面积20 737 m2,混凝土工程量8 893.7 m3,钢筋制安576.1t,面板基础坡比1:1.542 7,表面坡比1:1.55,设计厚度由底部60 cm渐变至30 cm.各块面板混凝土跳仓浇筑,于2006年9月2日开始,至11月12日结束,采用溜槽入仓,滑模浇筑的施工工艺。其作业流程为:坡面清理→周边缝及板间缝处理→喷涂沥青→钢筋制安→止水、模板安装→浇筑混凝土→拆模、养护。

4.1 坡面处理

面板混凝土施工前,依据设计要求进行坡面清理,在挤压边墙表面布设3 m×3 m方格网,挤压边墙坡面平整度按+5~8 cm控制,超限部位人工凿除或采用M5砂浆补平。坡面清理完成后开始测放面板分缝线,板间缝基础采用人工凿挖,M30砂浆在拌合站拌制,6 m3混凝土搅拌罐车运至坝面,斗车运送入仓,人工摊铺,板间缝砂浆带浇筑过程中严格控制表面平整度,做到顺坡向长5 m范内起伏差控制在±5 mm以内,保证面板混凝土基面的平整度。沥青喷涂在板间缝砂浆条带施工完成后进行,喷涂材料选用乳化沥青,采用自制喷洒设备喷涂,喷洒两遍,喷涂厚度2~3 mm。

4.2 钢筋制安

钢筋在坝顶制作,坝面台车运至现场安装。为了提高施工效率,钢筋接头采用机械连接,局部采用搭接焊接工艺。

4.3 止水、模板安装

4.3.1 铜止水安装

铜止水加工采用自制的加工模具加工成型。铜止水安装前,底部先铺设PVC板,铜止水接头采用加贴片对焊的方式焊接。

4.3.2 侧模安装固定

侧模为钢木结构,每块4 m,侧模高度随坝高逐渐变化,模板之间用扁铁及螺栓组件连接固定,以保证模板整体牢固性,侧模顶部安装角钢作为滑模滑行轨道。

一块侧模用四组定位角钢三角架固定,模板定位三角架用ψ18 mm长400 mm的钢钎固定在挤压边墙表面。

4.4 混凝土浇筑

面板混凝土浇筑采用溜槽入仓,人工平仓,插入式振捣器振捣,滑模浇筑工艺。

4.4.1 滑模设计

滑模结构型式为钢桁架整体结构,尾部设有抹面平台,平台为型钢三脚架结构,悬吊在滑模桁架梁上随滑模一起上升。依据面板设计分块宽度,现场采用2套滑模施工,长度分别为7.5 m和14 m。

滑模牵引采用2台5 t卷扬机,通过计算为卷扬机配置混凝土基座以增加抗滑力,确保滑模正常使用。

4.4.2 混凝土浇筑

混凝土采用2台6 m3混凝土罐车运至施工现场,溜槽入仓,人工平仓,插入式振捣器垂直振捣。设置一道主溜槽,溜槽上接集料斗,出口距仓面5 m左右分出两道支槽,底部距滑模1~1.5 m,浇筑时薄层均匀平起,每层铺料厚度不大于30 cm,每入仓一层混凝土后及时振捣。振捣间距小于40 cm,深入下层5 cm振捣器严禁紧靠模板振捣和顺坡面插入振捣。止水部位的混凝土采用小型振捣器(ZN30振捣棒)振捣密实,严防损伤铜止水。滑模加混凝土配重,以抵消混凝土浮托力影响。模板滑升时,必须及时清除滑模前沿超填混凝土及钢筋网上干结混凝土。滑模平均滑升速度控制在1~2 m/h,每次滑升的幅度控制在30 cm内。滑模提升后及时收面并覆盖,防止混凝土表面水分过快蒸发而产生干缩裂缝。振捣以混凝土表面不再明显下沉,不出现气泡并泛浆时视为振捣密实,人工收面。

4.4.3 拆模、养护

每块混凝土浇筑结束24 h后拆模,拆模后对混凝土侧面进行修正并涂刷沥青,及时覆盖塑料薄膜保湿养护,终凝后揭掉薄膜,覆盖绒毯,在面板顶部安设养护管线(Φ75钢管,每50 cm凿一小孔 )通水连续洒水养护,专人负责。

5 趾板、面板混凝土质量检测

在面板混凝土施工过程中,施工单位和监理单位能严格按规范要求进行取样和见证取样。在搅拌机口和混凝土仓面均有人员对坍落度、含气量、出机温度、水温、气温、称量误差、拌和时间、砂石含水率等进行控制,确保混凝土拌和质量。在浇筑过程中,监理实行24 h旁站,对混凝土拌和及浇筑质量进行全过程控制。

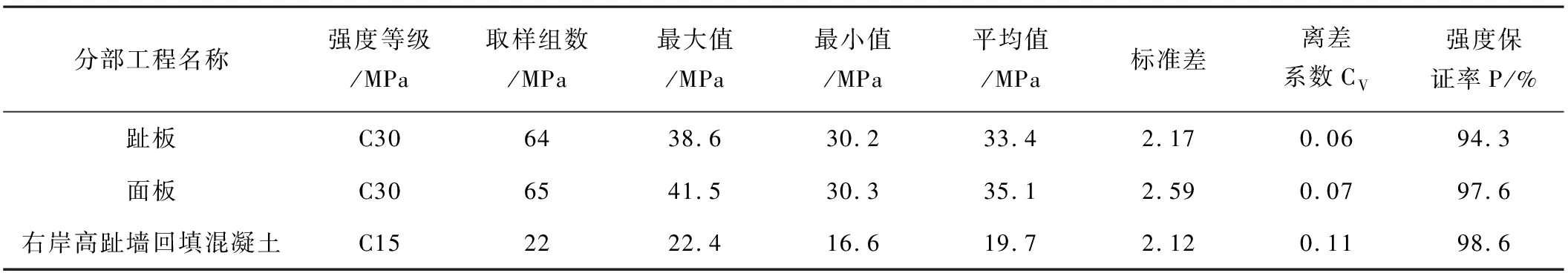

趾板C30混凝土施工单位抗压强度试件取样64组,抗渗试件6组,抗冻试件5组。面板C30混凝土取样57组,抗渗试件11组,抗冻试件4组。送施工单位工地质检站试验室检测,抗压强度、抗渗、抗冻试件检测结果满足设计要求。有关检测试验结果见表2和表3。

表2 趾板、面板混凝土抗压强度检测结果汇总表

表3 趾板、面板混凝土试件抗冻、抗渗检测统计

6 趾板、面板混凝土质量评价

(1)趾板、面板钢筋混凝土采用的水泥、粉煤灰、外加剂、钢筋等原材料在进场时均有产品出厂合格证、质保书、厂家检验报告及使用说明书。砂石骨料取自渭河,施工单位进行了自检,监理单位进行抽检,所检指标满足规范要求。建议必要时对水泥的含碱量及骨料的碱活性作进一步检测。

(2)趾板、面板混凝土选用的配合比满足施工要求,配合比试验没有进行变形性能测试。混凝土抗压强度、抗渗、抗冻抽检结果满足设计要求。

(3)趾板、面板混凝土施工过程符合规范要求,外观平整度较好。混凝土施工过程中未出现质量事故。

(4)经建设单位九年来蓄水运行观测统计,面板混凝土的防渗效果良好。