富水顶板厚顶煤大断面巷道围岩控制技术研究

2018-08-03秦世通

秦世通

(山西兰花科创玉溪煤矿有限公司,山西 晋城 048214)

近年来随着工作面产量不断提高,回采设备尺寸也越来越大[1],尤其是工作面开切眼巷道,其跨度可以达到9~12m,高度一般也在3m以上[2-4]。较大的开挖断面造成巷道围岩应力集中程度增加,片帮和冒顶等事故在开切眼巷道时有发生[2-6]。当开采煤层直接顶或基本顶为富水岩层时,巷道围岩控制将更加困难。一方面浸水后的煤岩层强度会降低,弱化了围岩的自稳能力,另一方面顶板水会沿着围岩裂隙渗流到开挖空间,从而造成孔隙水压力降低,有效应力增大,不利于围岩稳定性控制,同时顶板涌水也给巷道施工带来了困难[7-8]。

近年来由顶板水渗流造成的巷道失稳事故时有发生[9-11]。一些研究人员从顶板水对围岩力学性质的影响,水-岩化学作用,在宏观和细观层面分析了富水顶板巷道失稳机理,进而提出了注浆堵水和锚网喷联合支护,以及多种形式的组合支护技术,在一些工程条件下取得了较好的效果[8-11]。但由于不同工程地质条件的差异,以及目前顶板水对支护系统的影响尚未研究透彻,对富水岩层下巷道围岩控制尚没有通用的技术方法。本文以某矿富水顶板大断面切眼巷道顶板失稳为出发点,通过巷道顶板围岩物理力学和软化试验、顶板水赋存情况探测、现场顶板失稳情况调查,系统研究了其顶板失稳原因。基于减小开挖扰动、合理支护方式和支护强度、优化开挖位置以及适时顶板疏放水的围岩控制原理,提出了分阶段支护与顶板疏水相结合的巷道围岩控制技术,有效保证了富水顶板大断面巷道的稳定。

1 工程条件

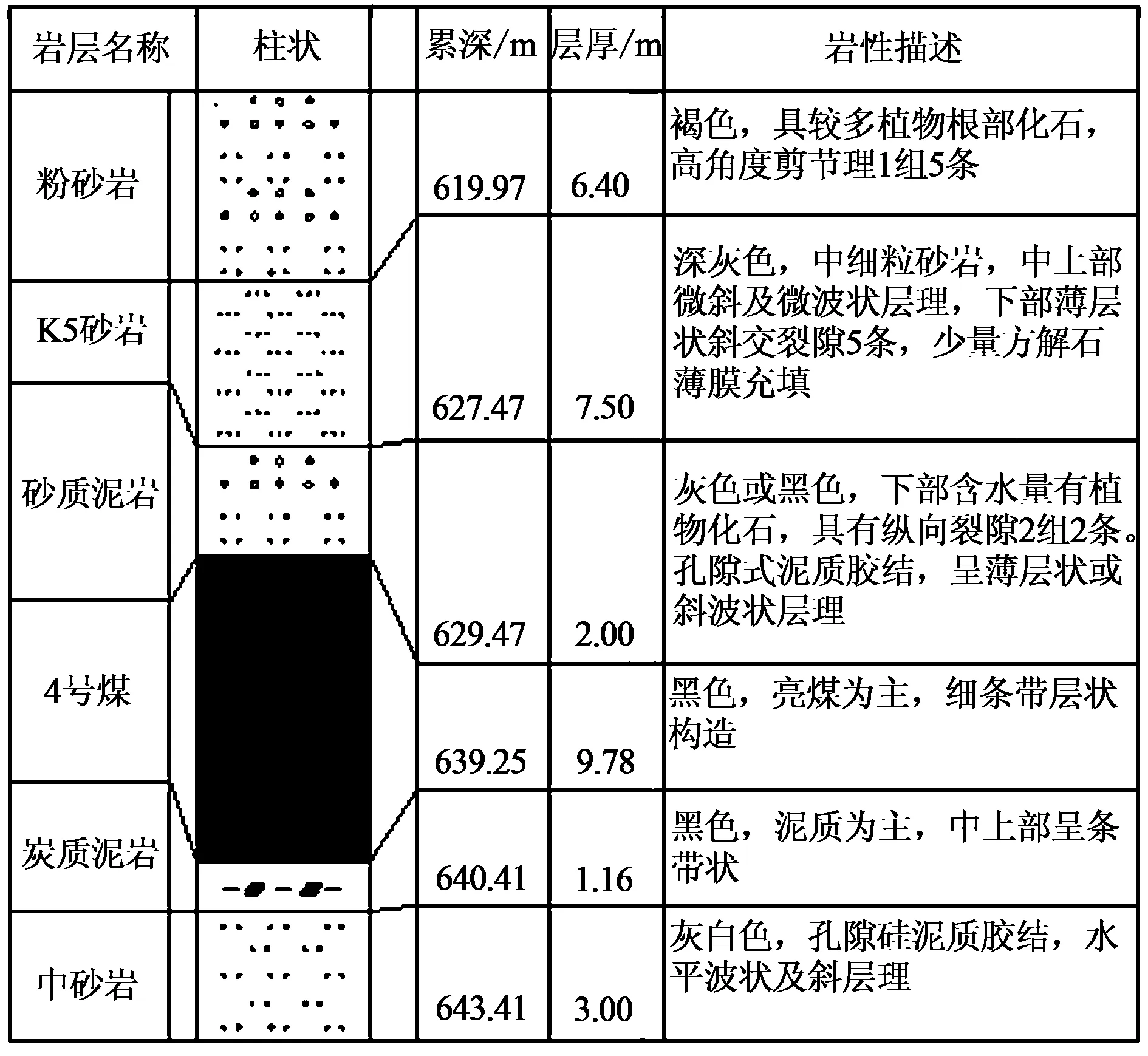

某矿首采工作面所采的4号煤厚4~11m,平均9.8m,煤层倾角3°~8°。切眼埋深640m,直接顶和基本顶分别为2.0m的砂质泥岩和K5砂岩,如图1所示。根据现有井巷观察,煤层顶板含水主要分布于K5砂岩,不均匀分布,补给性差,以静态水为主。

图1 切眼附近煤岩层柱状

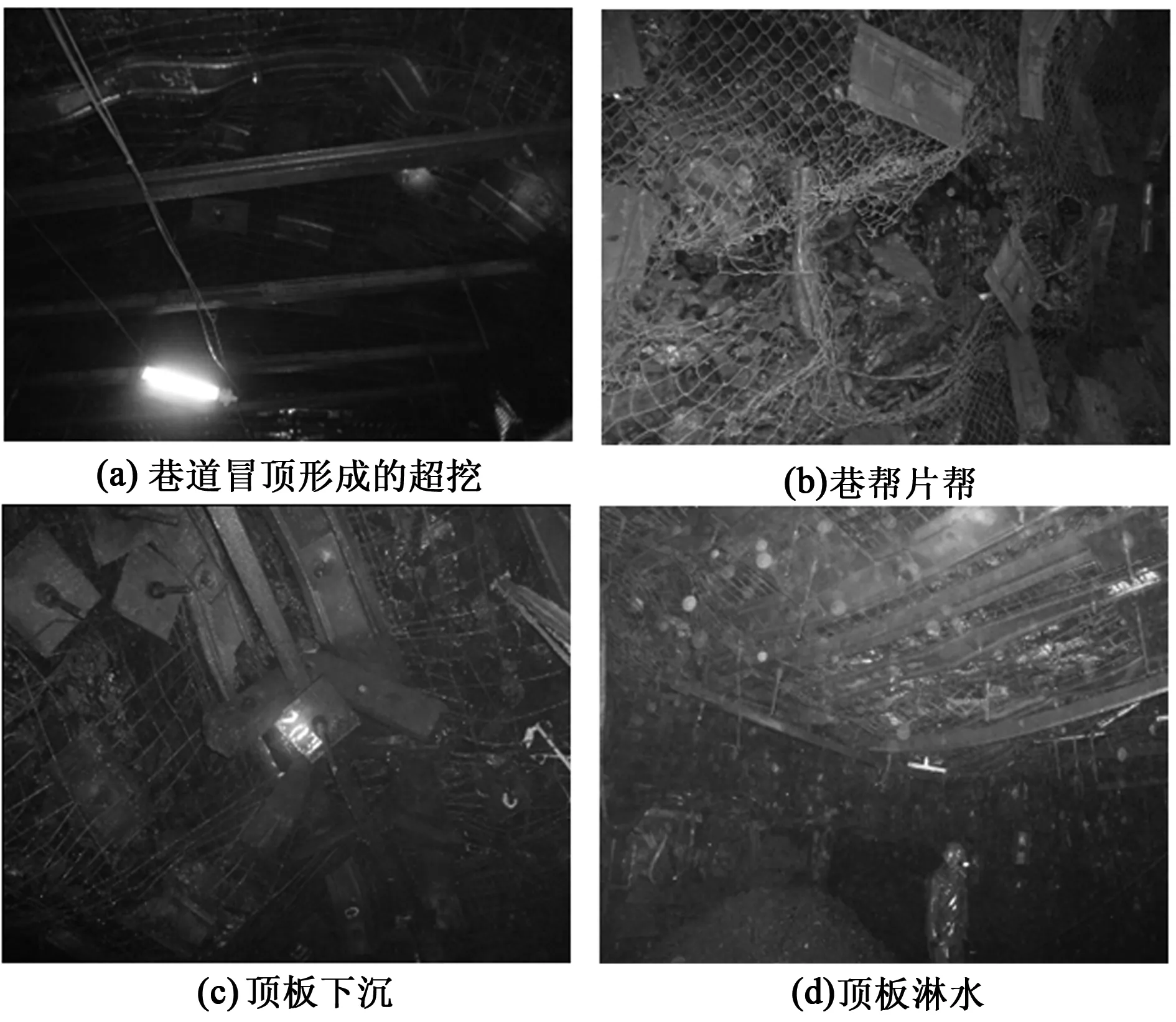

工作面切眼巷道设计断面为9.0m×3.6m,采用全断面一次性开挖的方法掘进。4号煤由于强度较低,顶板在支护前就发生冒落,经常出现顶板超挖(图2(a)),给临时支护带来困难。随着远离掘进头,顶板压力逐渐向巷道两帮转移,造成巷道片帮(图2(b))。在裂隙发育区域,巷道顶板下沉可以达到1.0m,顶板网兜现象增多,锚杆和锚索随网兜一同下沉,表明顶板支护已失效(图2(c))。当掘进接近一落差3.8m的断层时,顶板下沉剧烈,最大下沉量达1.5m。K5砂岩水随断层涌入工作面,加强支护的锚索随顶板一同下沉,顶板钢梁被压弯,巷道施工困难,多次发生冒顶,不得不放弃该施工切眼。

图2 巷道失稳过程

2 失稳原因分析

2.1 顶板围岩力学参数测试

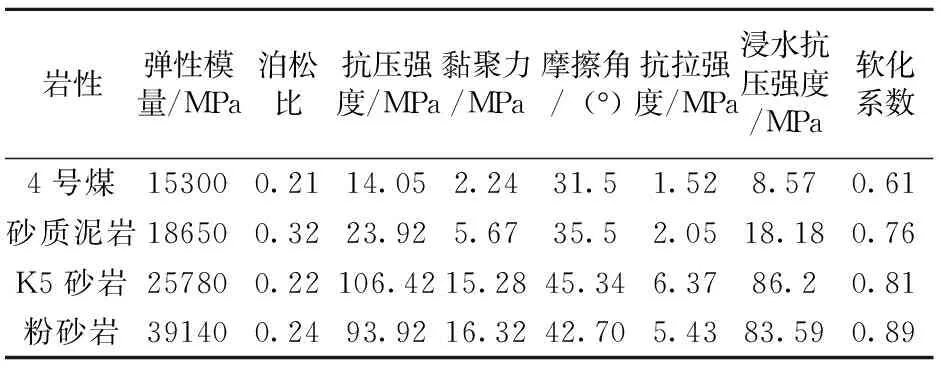

在巷道顶板钻取了煤岩样,测试了其力学参数和遇水软化情况,测试结果见表1。

表1 巷道顶板岩石力学及软化特性测试结果

测试结果表明4号煤和其上方的砂质泥岩强度较低,遇水后强度只有原先的60%和75%左右。测试过程中还发现4号煤脆性较强,峰后强度快速下降到1.5MPa左右,这是顶板自稳能力差,在初期支护前易于冒顶的主要原因。砂质泥岩遇水后塑性增强,呈现类软岩性质,这是造成初期支护后顶板变形大、锚杆和锚索被拉出的一个主要原因。

2.2 支护强度不足,巷道松动圈范围大

2.3 顶板水赋存特性及对支护体的影响

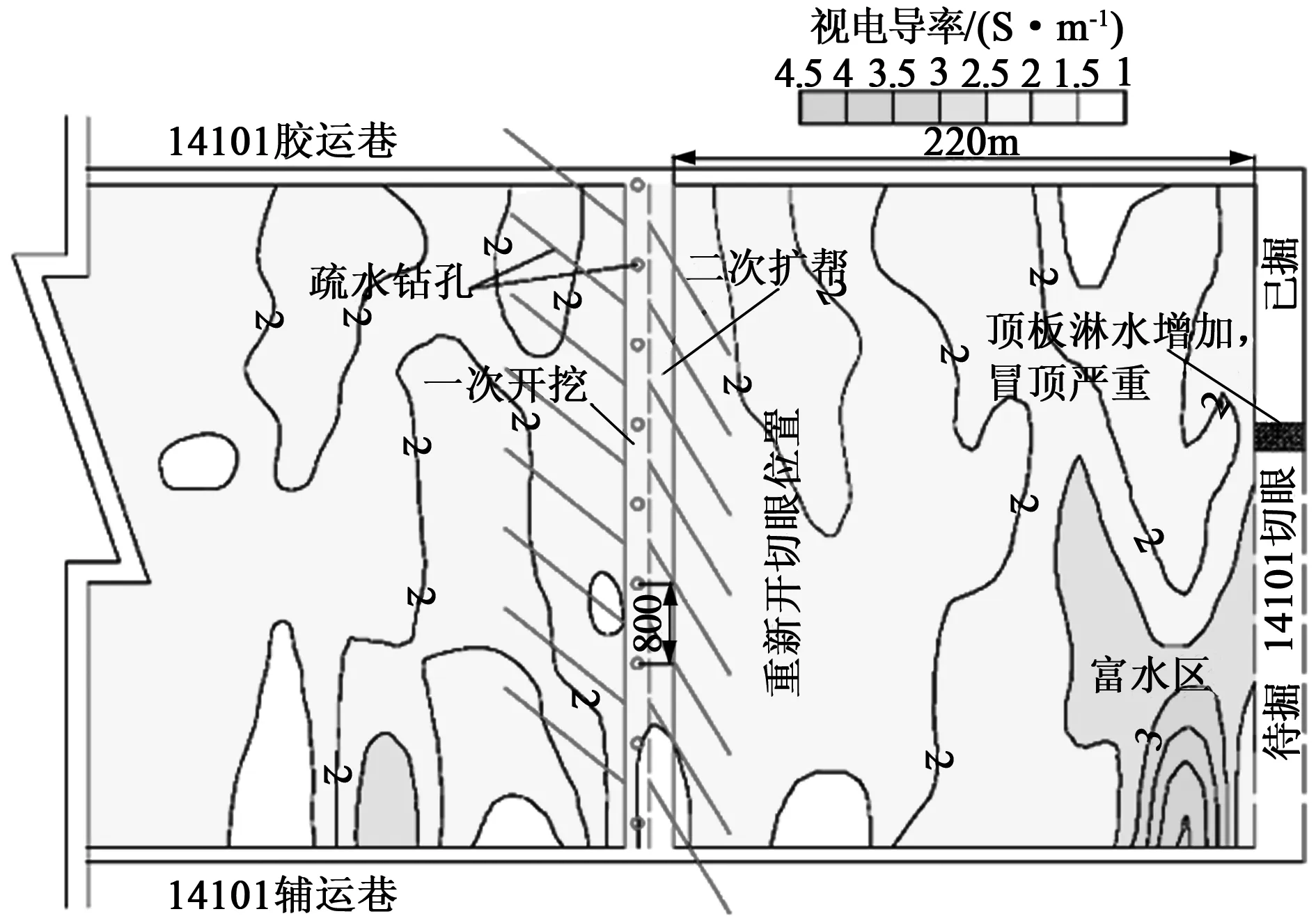

采用电法勘探技术,探测了切眼巷道上方K5砂岩水赋存情况,如图3所示。

图3 巷道顶板电法探测结果

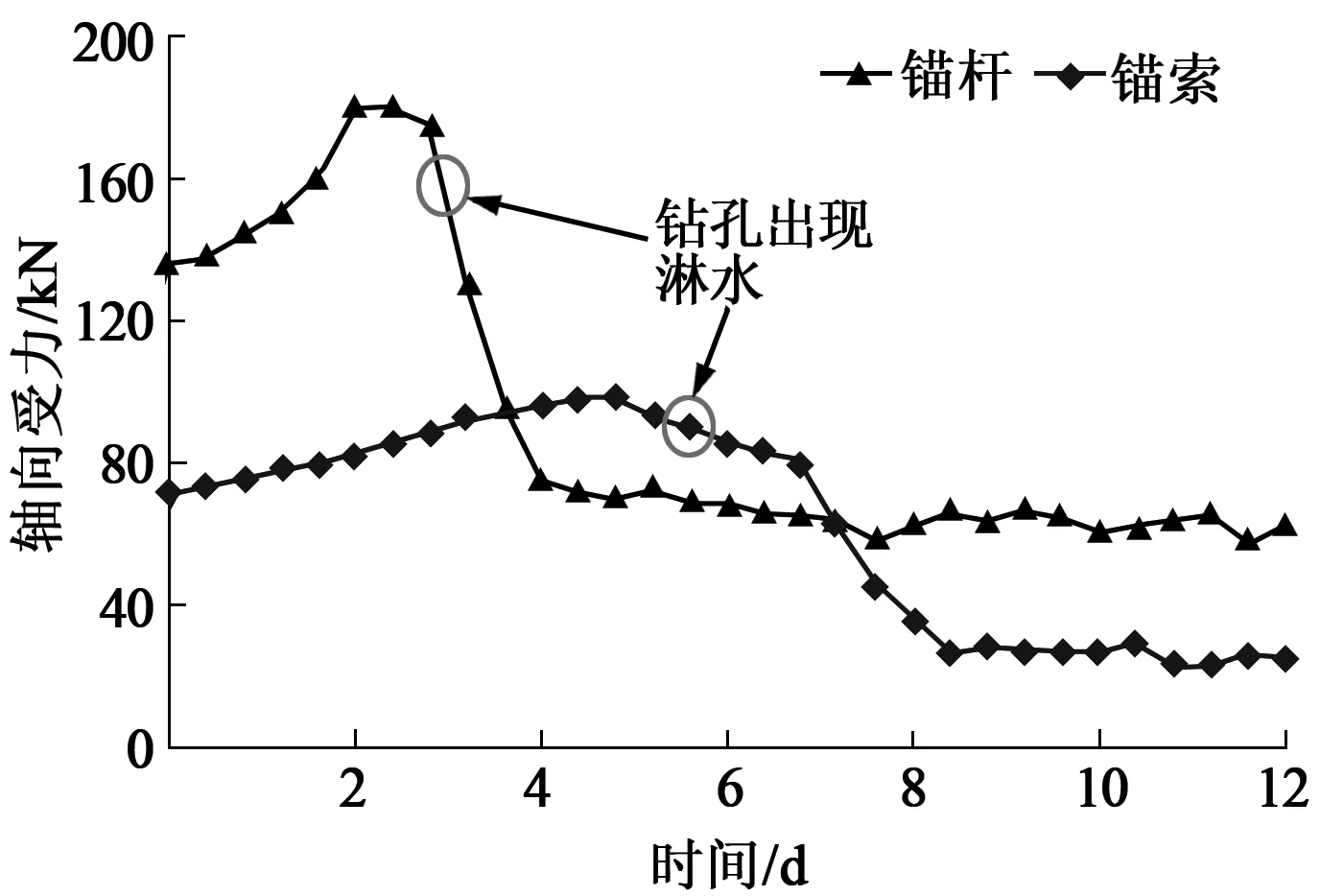

图3中视电导率值越大表明顶板含水越丰富。由此可见原先巷道开挖区域顶板岩层富含水,这是造成巷道开挖后顶板淋水严重,并进一步诱发顶板冒落的主要原因。同时,当顶板水随裂隙渗流到锚杆和锚索的锚固区域时,对锚固剂粘结面处产生了润滑剂的作用,降低了锚固剂的粘结强度。锚杆和锚索轴向载荷观测表明当锚杆或锚索钻孔出现淋水时,其轴向载荷会快速降低,如图4所示,造成支护失效,随破碎顶板一同下沉,完全丧失了对浅部破碎顶板的悬吊作用。

图4 顶板支护体载荷变化情况

3 大断面巷道围岩控制技术

通过以上对切眼巷道顶板失稳原因的分析可知,该地质条件下大断面切眼巷道支护应从控制开挖扰动、优化支护方案以及消除或减弱顶板水对支护体的影响3个方面着手。本文采用数值模拟方法分析大断面巷道合理的控制技术。

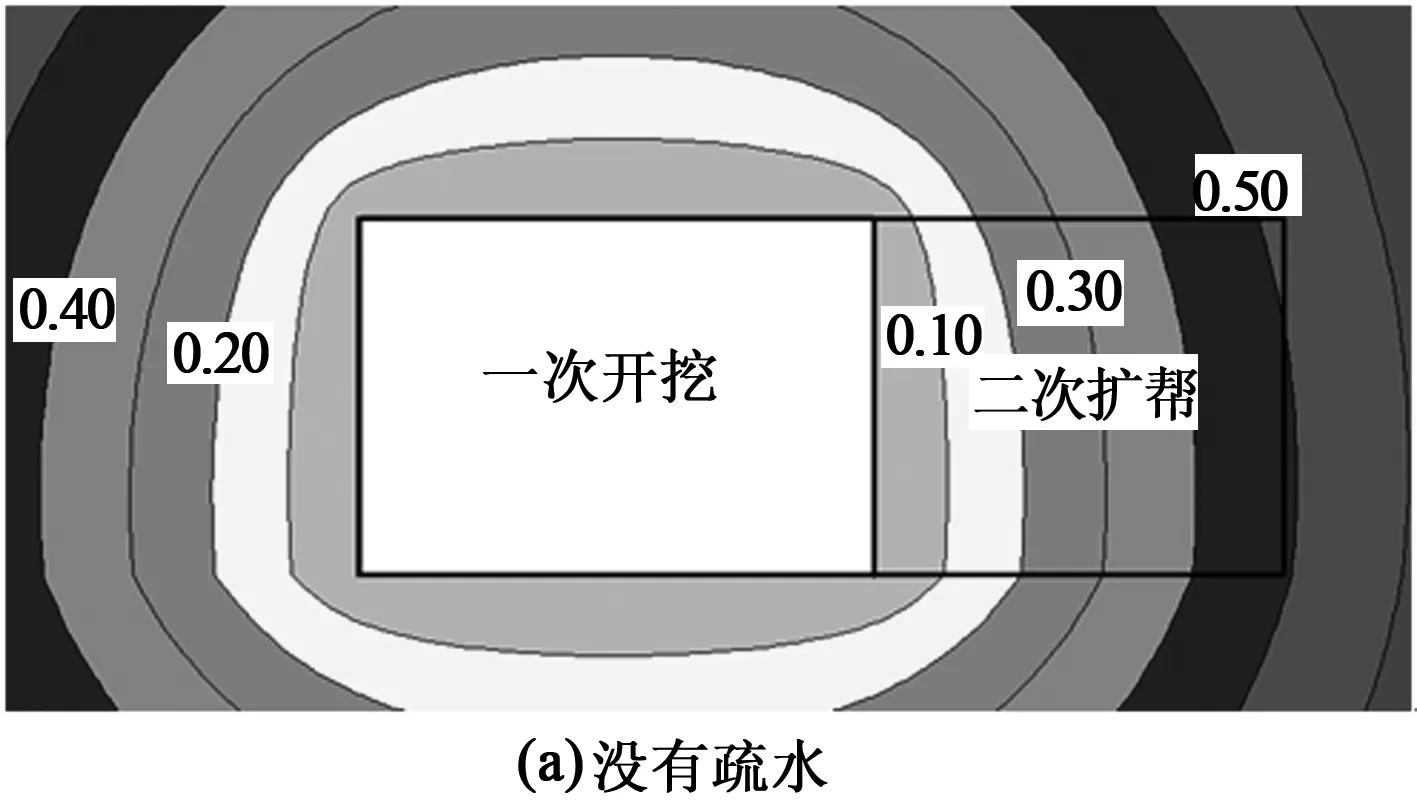

采用Phase2d有限元软件数值模拟了不同掘进方案下顶板变形和破坏情况,以及巷道开挖对顶板水渗流的影响。根据巷道埋深和岩层泊松比计算得到切眼所在位置水平应力为17.6MPa,垂直应力为15.8MPa。岩层力学参数见表1。

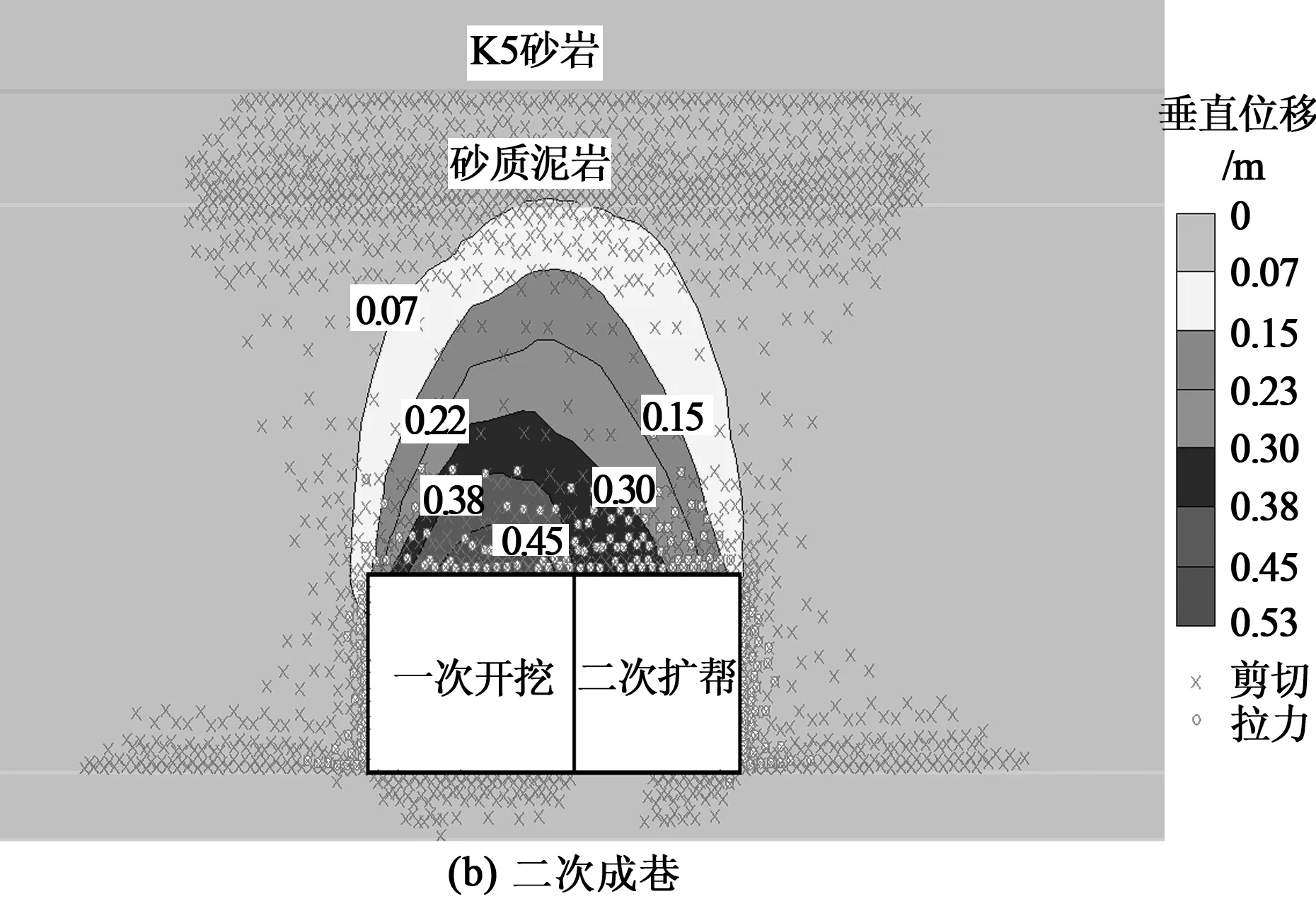

3.1 优化开挖方案

研究和工程实践表明大断面巷道采取分步开挖可以减弱对围岩的扰动,减小塑性区的发育。采用数值模拟方法分析了一次成巷与两次开挖围岩的塑性区发育及顶板下沉情况,如图5(a)所示。可见采用一次掘进成巷的方法,顶板塑性区发育到K5砂岩含水层。由于煤层上方砂质泥岩强度较低,塑性区在该层位大范围发育,已经大于巷道跨度,因此大范围的K5砂岩水会通过塑性区涌入巷道。最终顶板下沉量为510mm。而采用两次成巷的方法(一次小断面掘进然后扩帮)顶板下沉呈非对称分布,在一次开挖部分较大为450mm,在二次扩帮侧较小为340mm,顶板塑性区也相对减小,如图5(b)所示。

图5 不同开挖方案围岩扰动情况

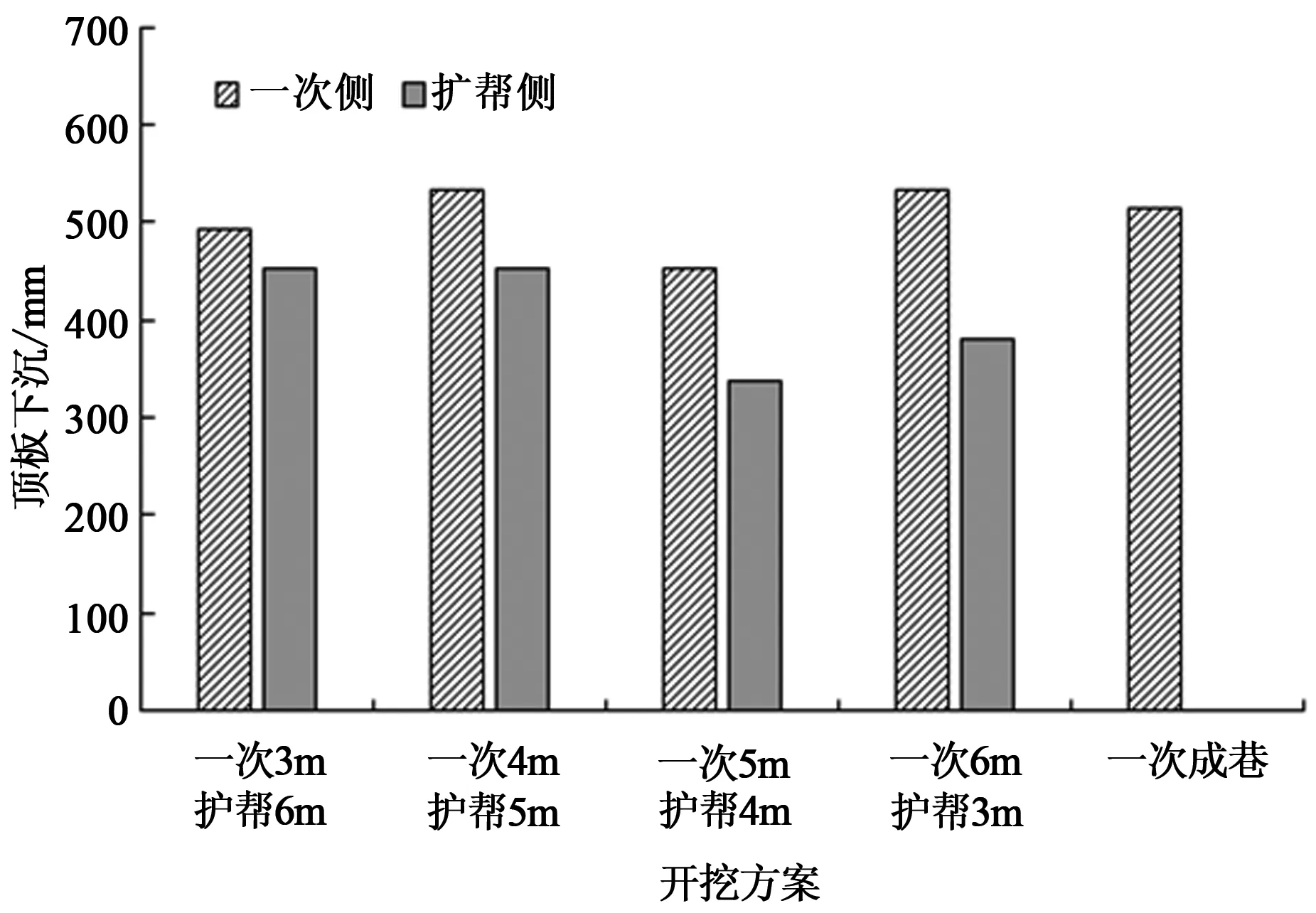

数值模拟分析了不同二次成巷方案下顶板下沉情况,如图6所示。可见,采用先小断面掘进5m,然后再扩帮4m的开挖方案,能够获得较小的顶板变形,对围岩控制有利。

图6 不同开挖方案顶板下沉量

3.2 顶板水控制

室内测试和现场观测表明,顶板水渗流不仅降低了围岩强度,而且容易引起支护失效,因此,开切眼巷道应避开K5砂岩赋水性较丰富的区域。

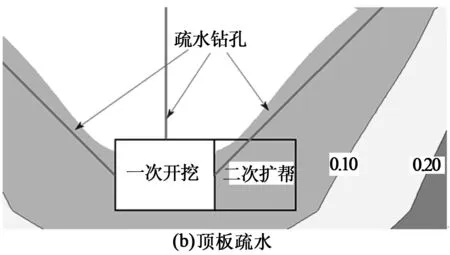

对于补给性较差的含水层,主动疏放可以有效减小岩层含水量,降低孔隙压力[10]。数值模拟表明采用一次开挖5m二次扩帮4m的巷道掘进方法,一次开挖后塑性区没有发育到含水层,可以在一次开挖后方可进行顶板疏水孔作业。不仅有利于疏水施工,而且不会与巷道掘进相互影响。数值模拟表明,不进行顶板疏水时,二次扩帮侧孔隙水压力为0.5MPa左右,如图7(a)所示;而进行主动疏水作业后,孔隙水压力降低到0.1MPa以下,如图7(b)所示。可见对顶板水进行主动疏放,可以显著降低顶板含水层的赋水性,从而减弱顶板水对围岩控制的负面影响。

图7 巷道围岩孔隙水压力分布(注:图中数值单位为MPa)

4 顶板围岩控制方案及效果

根据以上富水顶板大断面巷道围岩控制原理,确定采用分阶段支护和顶板疏水联合控制技术掘进新切眼。

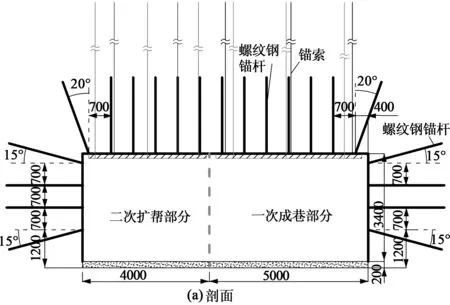

4.1 顶板支护方案

顶板支护分3个阶段:

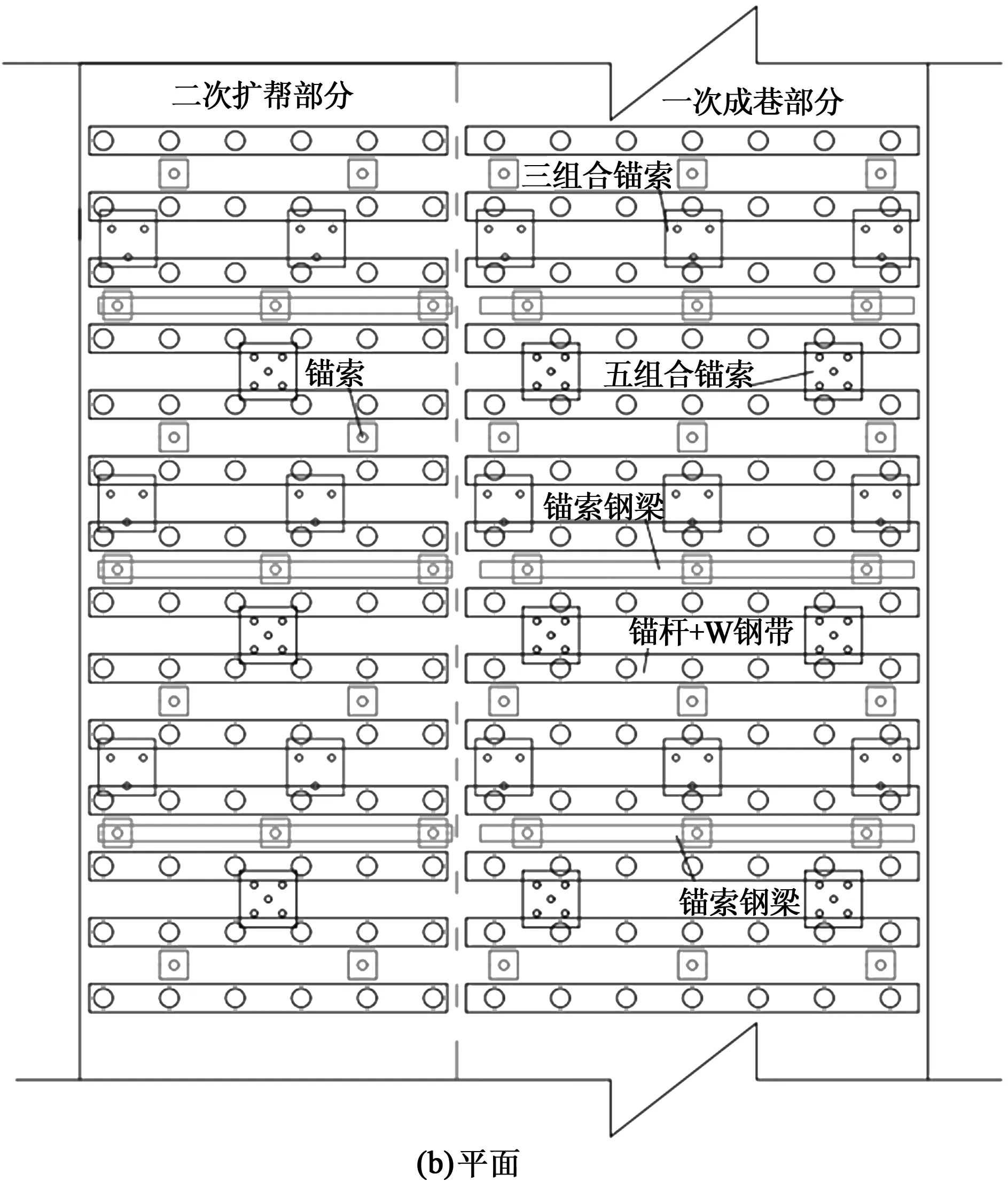

(1)小进尺开挖、及时支护:采用小进尺开挖来控制顶煤的破碎,同时采用高密度锚杆及时支护,防止破碎顶煤冒落造成巷道超挖;采用钢筋网护表,锚杆之间采用钢带连接。

(2)预应力锚索二次支护:巷道开挖2~3进尺后,采用高强预应力锚索进行二次支护。为扩大高强预应力锚索对顶板的控制范围,采用0.5m0.5m的加大托盘;同时间隔布置锚索钢梁,钢梁采用11号矿用工字钢制作,每根钢梁采用3根锚索悬吊。

(3)补强支护和注浆加固:二次扩帮后,要及时对顶板进行补强支护和注浆加固。补强支护采用三组合和五组合锚索组。对较破碎顶板区域进行马丽散注浆,加固破碎的围岩,同时隔离上覆岩层水的渗流通道。具体支护方案如图8所示。

4.2 顶板疏水

数值模拟表明,二次扩帮过程中顶板塑性区会进一步扩大,沟通K5砂岩含水层。为缓解顶板水渗流对围岩和支护结构的弱化作用,在二次扩帮前需对顶板水进行疏放。

在掘进工作面后方20m左右实施疏放水作业,从巷道顶板和两帮向K5砂岩布置疏水钻孔。钻孔间距20m,直径100mm,布置平面如图3和图7(b)所示。顶板疏水孔垂直布置,长度20~25m;两帮疏水孔以40°仰角倾斜布置,长度50m左右。当疏水孔涌水量较大时,增加疏水孔密度。

4.3 围岩控制效果分析

图8 支护方案

5 结 论

采用岩石力学试验、现场调查、探测和观测,深入研究了某矿富水顶板大断面切眼巷道的失稳原因,结合数值模拟方法提出了相应的控制技术,获得如下主要结论:

(1)9.0m×3.6m的大断面巷道采用一次开挖成巷,开挖扰动范围大、初期支护滞后造成顶煤破碎提前冒落、原巷道所在地段顶板富含水。顶板水弱化了围岩强度,降低了锚杆锚索的加固载荷,是造成大断面巷道顶板失稳的主要原因。

(2)数值模拟表明采用一次开挖5m+二次扩帮4m的分步开挖方案可以减小顶板塑性区发育范围,降低顶板变形。对顶板水进行主动疏放,可以有效降低围岩孔隙水压力,减弱顶板渗水对围岩和支护体的弱化作用。

(3)结合顶板失稳原因和数值模拟,选取了赋水性较弱区域重新开切眼,采取了分阶段支护和顶板疏水联合控制技术,保证了新掘巷道的稳定,为类似工程条件下巷道围岩控制问题提供了一个可行的解决方案。