复杂厚煤层回采工作面采煤方法研究

2018-08-03郑建平

郑建平

(阳泉煤业(集团)有限责任公司,山西 阳泉 045000)

阳泉矿区是我国最大的无烟煤生产基地,15号煤(俗称丈八煤)煤层厚度大、煤质好,是矿区主采煤层之一,但矿区内地质构造发育、瓦斯含量高,煤层赋存条件较为复杂。

综采放顶煤采煤法在1988年引入阳煤集团以来,一直是15号煤层的主要采煤方法,并为阳煤集团的持续发展做出了不可磨灭的贡献[1]。进入新世纪以来,伴随着我国综采设备制造技术的不断进步,大采高综采和大采高综放开采技术也不断蓬勃发展,创造了一个又一个的高产高效生产纪录[2-5]。为不断提高开采效率,阳煤集团近年来通过与各大科研院所合作,陆续引进和应用了大采高综采和大采高综放开采等先进采煤工艺,并积极推广煤矿智能化开采技术。但采煤工艺的选择有其适用性,尤其是特定的煤层地质条件是选择采煤方法的先决条件[6-9]。本文以阳煤二矿81201工作面为工程背景,对厚煤层复杂地质条件下采煤方法的选择进行了研究。

1 工程概况

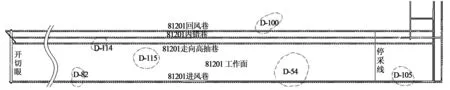

81201工作面为阳煤二矿12采区首采工作面,工作面东、西、北三面均为实体煤,南部为12采区准备巷,埋藏深度为440~669m。工作面开采15号煤层,煤层总厚度平均为7.24m,含平均1.18m厚泥岩夹矸,煤层倾角为2°~8°,平均4°,掘进工作面瓦斯涌出量为1.5m3/min,无煤尘爆炸性,煤层不易自燃。工作面基本顶为12.29m厚的石灰岩与泥岩互层,直接顶为2.28m厚的泥岩,顶板裂隙较为发育,直接底为2.28m厚的泥岩。工作面总体为一由东向西倾伏的单斜构造,其上发育次一级宽缓褶曲构造,陷落柱较发育,断裂构造不发育。工作面走向长2062m,倾斜长220m,共布置进风巷、回风巷、内错尾巷、高抽巷4条巷道,回风巷和内错尾巷回风。巷道布置见图1。

图1 81201工作面巷道布置

2 采煤方法主要影响因素分析

2.1 地质构造

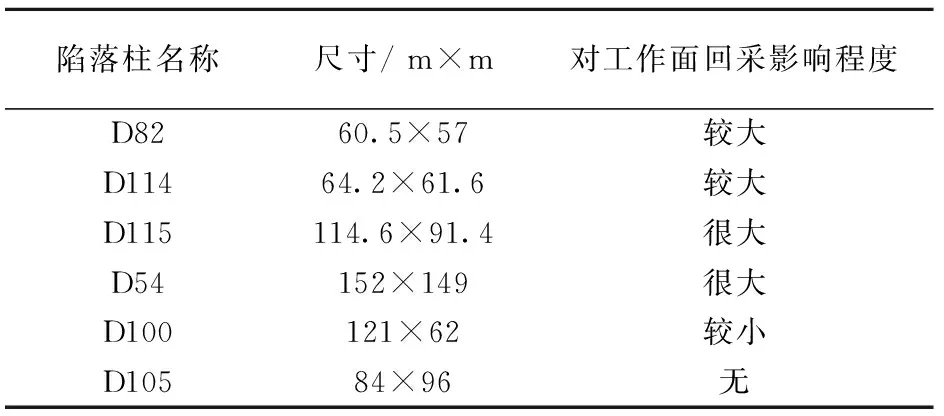

81201工作面内的地质构造主要为陷落柱,其特点是数量多、尺寸大、分布范围广、对工作面回采影响大。根据上方3号煤层工作面回采过程中揭露的陷落柱构造预测,81201工作面回采范围内可能揭露的陷落柱为D82,D114,D115,D54,D100,D105,陷落柱位置分布如图1所示,各陷落柱的预测尺寸以及对工作面回采影响预测如表1所示。当采用大采高综采工艺回采时,由于机采高度增加,工作面割矸量也将随之增大,因此,陷落柱对大采高工作面的影响程度将明显大于综放开采[10-11]。另外,陷落柱附近的煤岩强度降低,也将进一步加大大采高工作面煤壁与顶板的管理难度。

表1 81201工作面陷落柱尺寸及对工作面回采影响预测

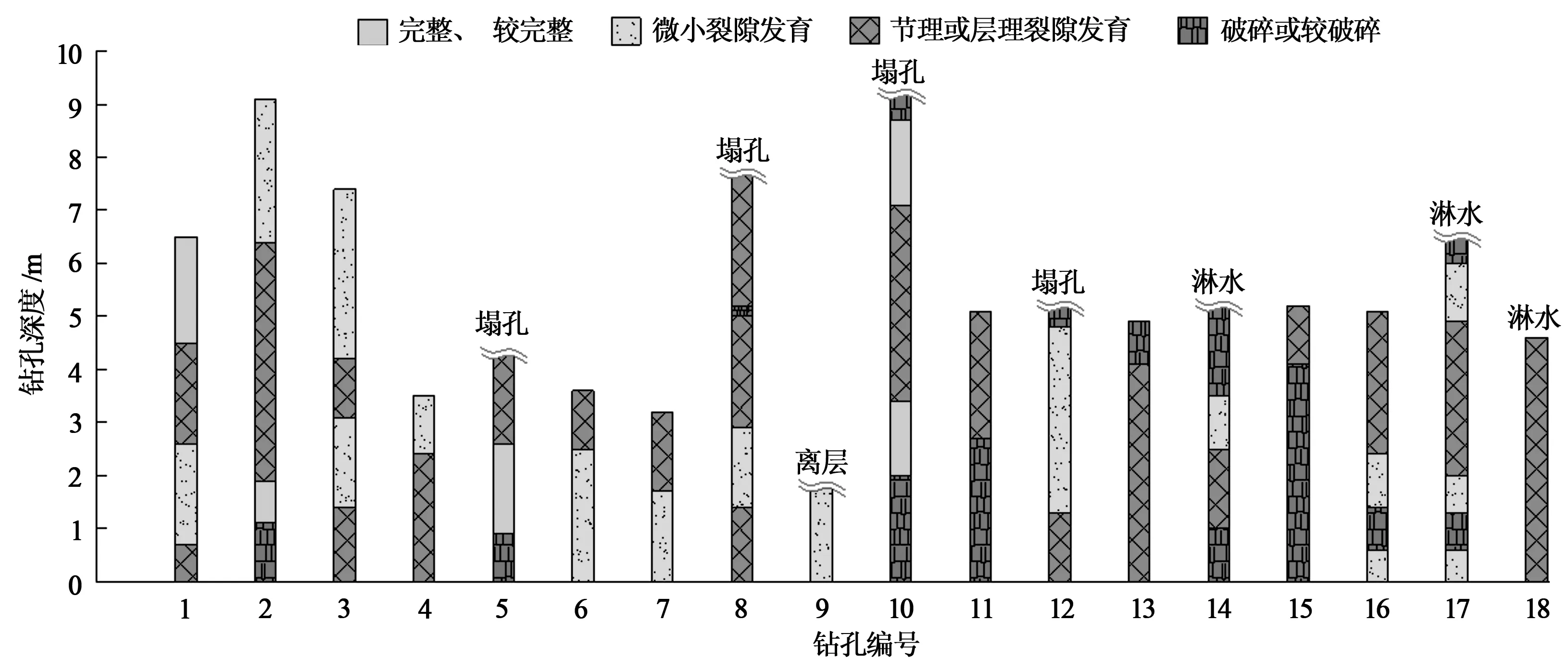

2.2 顶板条件

为探究81201工作面顶板结构及裂隙发育情况,分别在工作面开切眼、进风巷和回风巷进行了顶板钻孔窥视。图2为81201工作面顶板窥视素描图,根据顶板裂隙发育程度的不同,分为完整或较完整顶板、微小裂隙发育顶板、节理或层理裂隙发育顶板以及破碎或较破碎顶板4种类型。由图2可知,81201工作面顶板裂隙整体较为发育,完整顶板占比较少,裂隙发育和破碎顶板占比较多,顶板完整性差。计划探孔深度为10m,实际探孔深度多在5.0m左右,原因主要为顶板破碎发生塌孔、顶板离层以及顶板淋水影响导致探孔被迫终止。顶板破碎程度严重以及顶板淋水预计会对工作面回采过程中顶板控制造成不利影响,不利于大采高综采的应用。

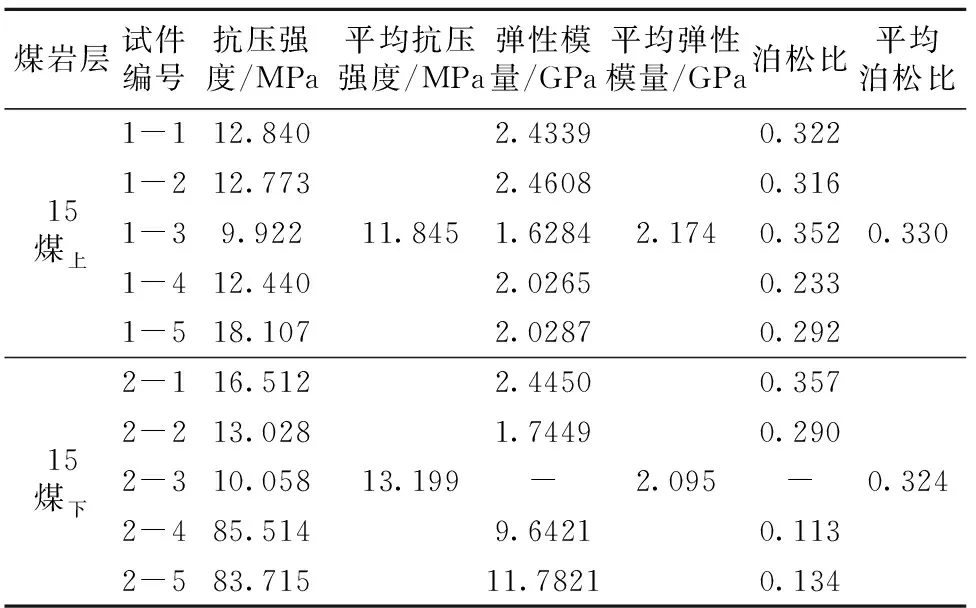

2.3 煤层强度

在81201工作面巷道掘进过程中对15号煤上下分层分别进行了取样,并按照国家标准进行了物理力学性质试验,得出15号煤力学性质测试结果如表2所示。15煤上抗压强度平均为11.845MPa,15煤下抗压强度平均为13.199 MPa,均属松软煤层,采用5.5m以上大采高综采时煤壁片帮的危险性较大[12-13]。

图2 81201工作面顶板钻孔窥视素描

煤岩层试件编号抗压强度/MPa平均抗压强度/MPa弹性模量/GPa平均弹性模量/GPa泊松比平均泊松比15煤上1-112.8401-212.7731-39.9221-412.4401-518.10711.8452.43392.46081.62842.02652.02872.1740.3220.3160.3520.2330.2920.33015煤下2-116.5122-213.0282-310.0582-485.5142-583.71513.1992.44501.7449-9.642111.78212.0950.3570.290-0.1130.1340.324

2.4 煤层倾角

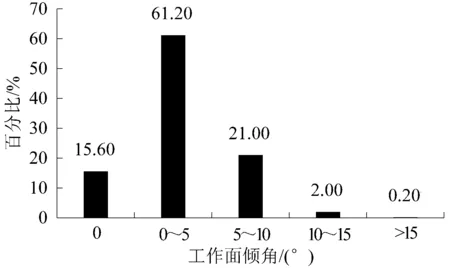

81201工作面整体平缓,煤层在倾向呈近水平分布,如图3所示,76.8%的区域煤层倾角小于5°,倾角超过10°的区域比例仅占到2.2%。如图4

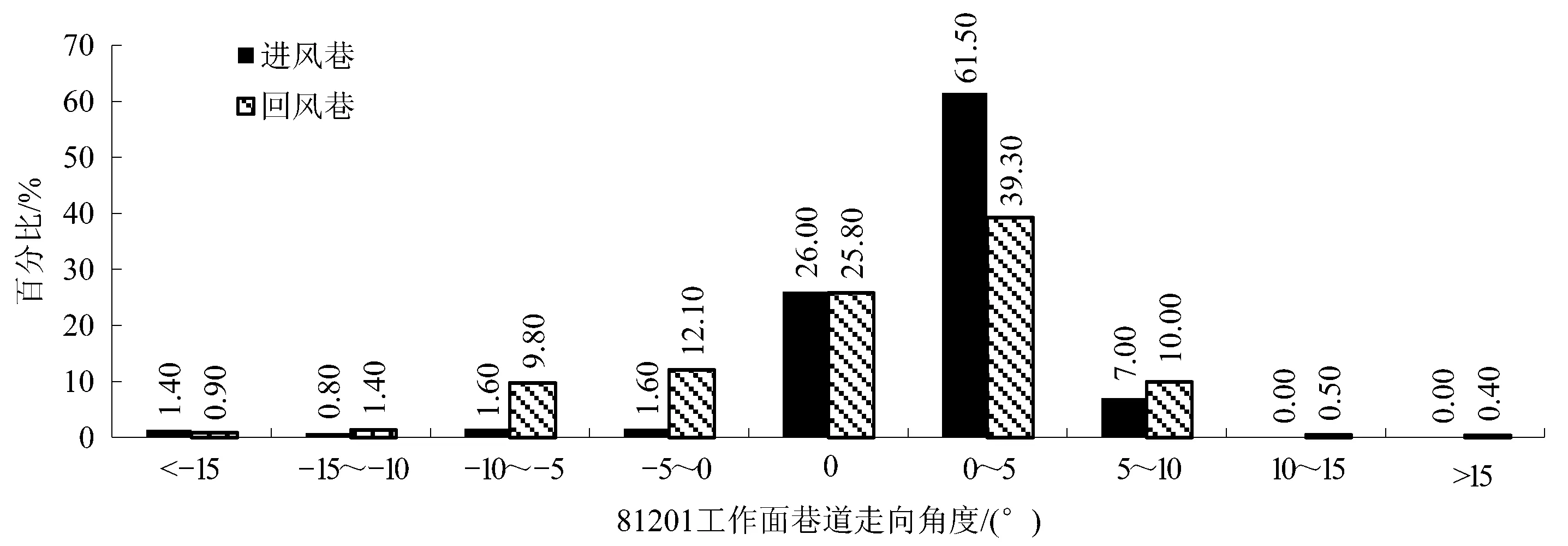

所示,81201工作面进风巷整体以小角度仰采为主,最大不超过10°,俯采范围较小,局部超过15°,对开采影响有限;回风巷以小角度仰、俯采为主,仰采和俯采角度大于10°的比例分别为0.9%和2.3%,对开采影响有限。因此,预计煤层倾角对81201工作面回采以及采煤方法选择影响较小。

图3 81201工作面倾角分布

图4 81201工作面巷道走向角度分布(角度小于0表示俯采)

2.5 煤层及夹矸厚度

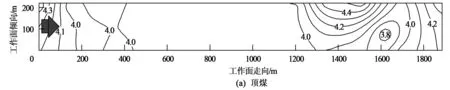

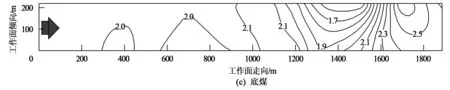

根据阳煤二矿12采区15号煤层相关地质钻孔柱状图以及在81201工作面巷道过程中探煤钻孔,生成12采区81201工作面顶煤、夹矸、底煤厚度分布图,如图5所示。

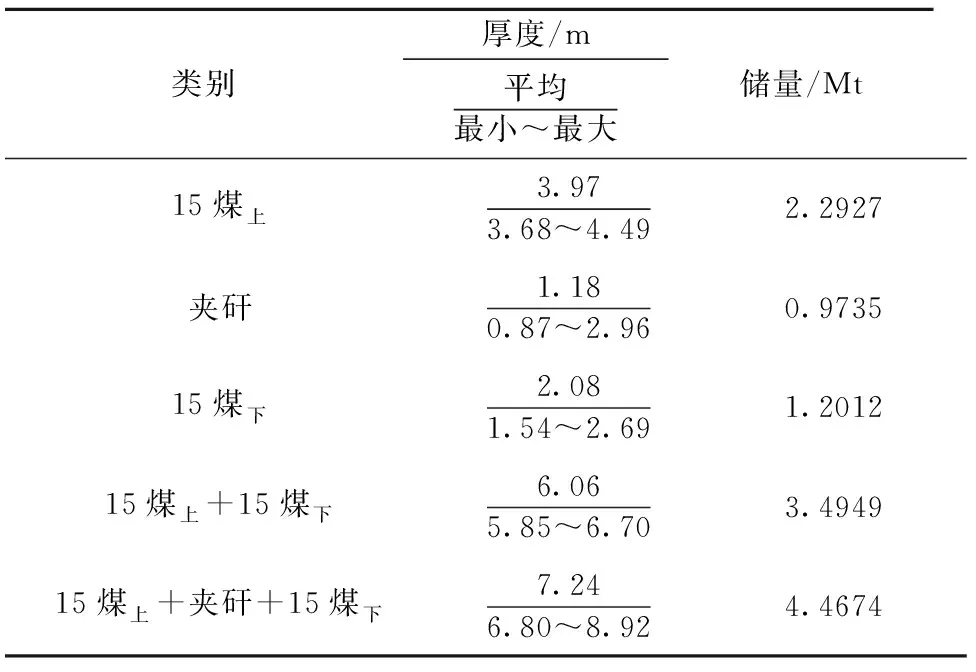

统计81201工作面顶煤、夹矸、底煤厚度及储量如表3所示。结果显示,81201工作面顶煤、夹矸、底煤平均厚度分别为3.97,1.18,2.08m,储量分别为2.3082,0.9817,1.2089Mt,煤层(含夹矸)总厚度平均为7.24m,煤炭净储量为3.4949Mt。

图5 81201工作面顶煤、夹矸和底煤厚度等值线分布

表3 81201工作面煤层和夹矸厚度、储量统计

根据目前81201煤层赋存特征以及阳煤集团15号煤层开采经验,有割煤高度6.5m大采高综采、割煤高度4.5m大采高综采开采15煤上以及综采放顶煤等3种开采方法可供选择。煤层夹矸岩性为泥岩,强度较低,坚固性系数f≤4.0,采用放顶煤开采时,可选择生产能力和割煤高度较大的大采高综放开采,配备大功率采煤机,实现夹矸的直接切割,减小夹矸对放顶煤的影响。3种开采方法技术指标对比如表4所示,计算时大采高综放的割煤高度取3.8m。

从出煤量与出矸量可知,在不考虑顶板混矸的情况下,采用4.5m大采高只开采15煤上时,采出夹矸率为0,但出煤量和煤炭采出率最低。若只采上层煤弃采下层煤,会造成煤炭资源浪费严重,而采用分层开采上下层煤时,采法工序复杂,开采效率低[14],并会打乱采掘衔接计划,因此不建议采用该种开采方法。采用6.5m大采高综采时,由于需要留一定厚度底煤,实际煤炭采出率低于3.8m大采高综放开采,含矸率也略高于3.8m大采高综放开采。且根据工作面煤层赋存条件及阳煤集团大采高综采使用经验,采用6.5m大采高综采时煤壁和顶板的管理难度很大,受陷落柱等地质构造的影响程度也更大,另外,布置一个大采高工作面的初期设备投资也远大于综放工作面。

表4 81201工作面3种采法条件下技术参数

注:15号煤容重取1.4t/m3,夹矸容重取2.0t/m3,割煤采出率取93%,放煤采出率取80%。

因此,综合煤层开采条件以及经济、安全性等3方面对比分析,认为大采高综放开采是81201工作面合理的采煤方法。

3 大采高综放工作面割煤高度确定

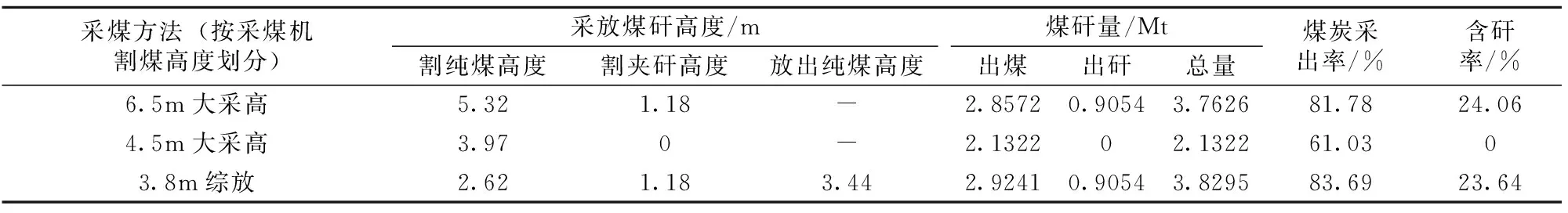

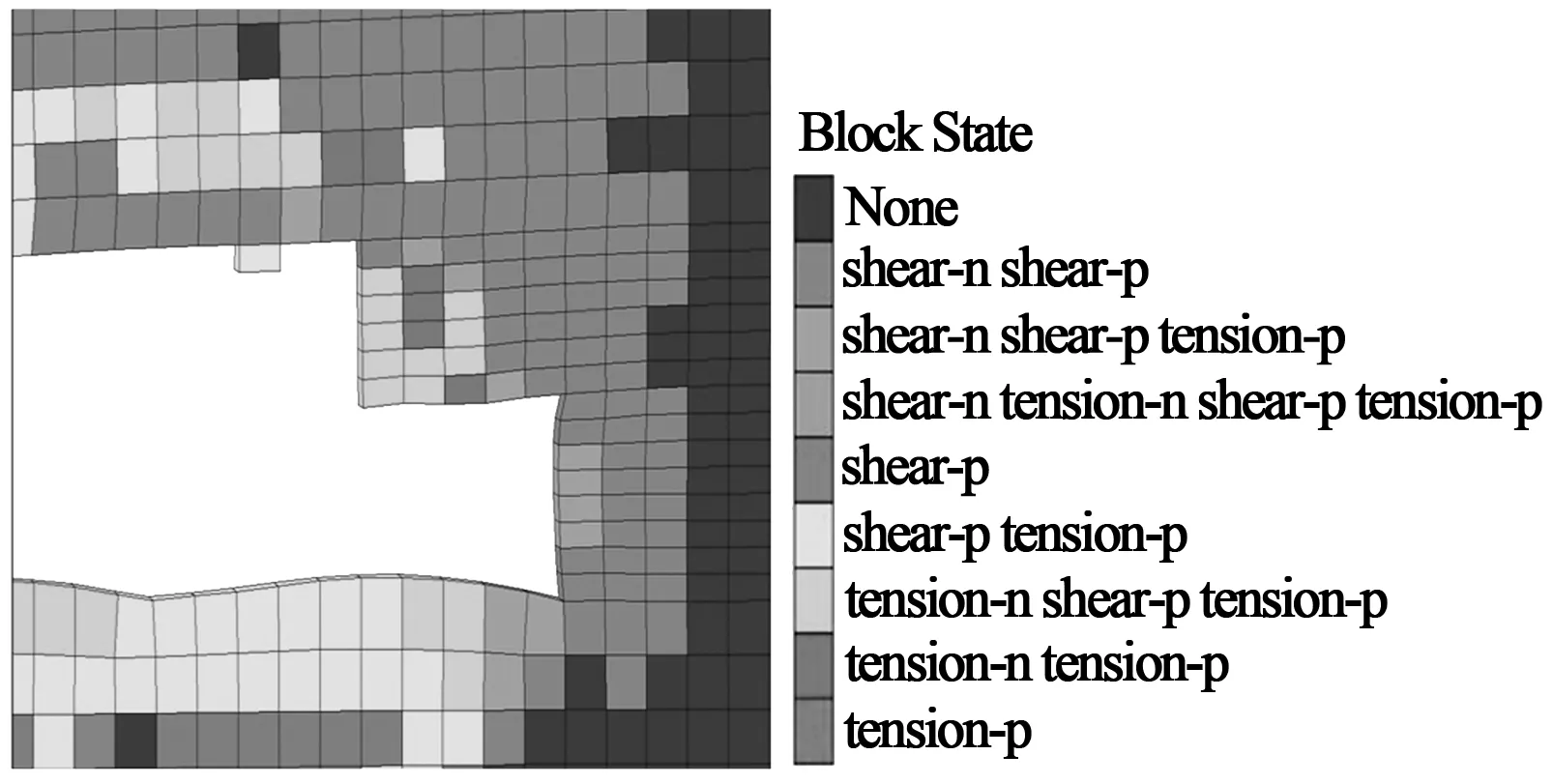

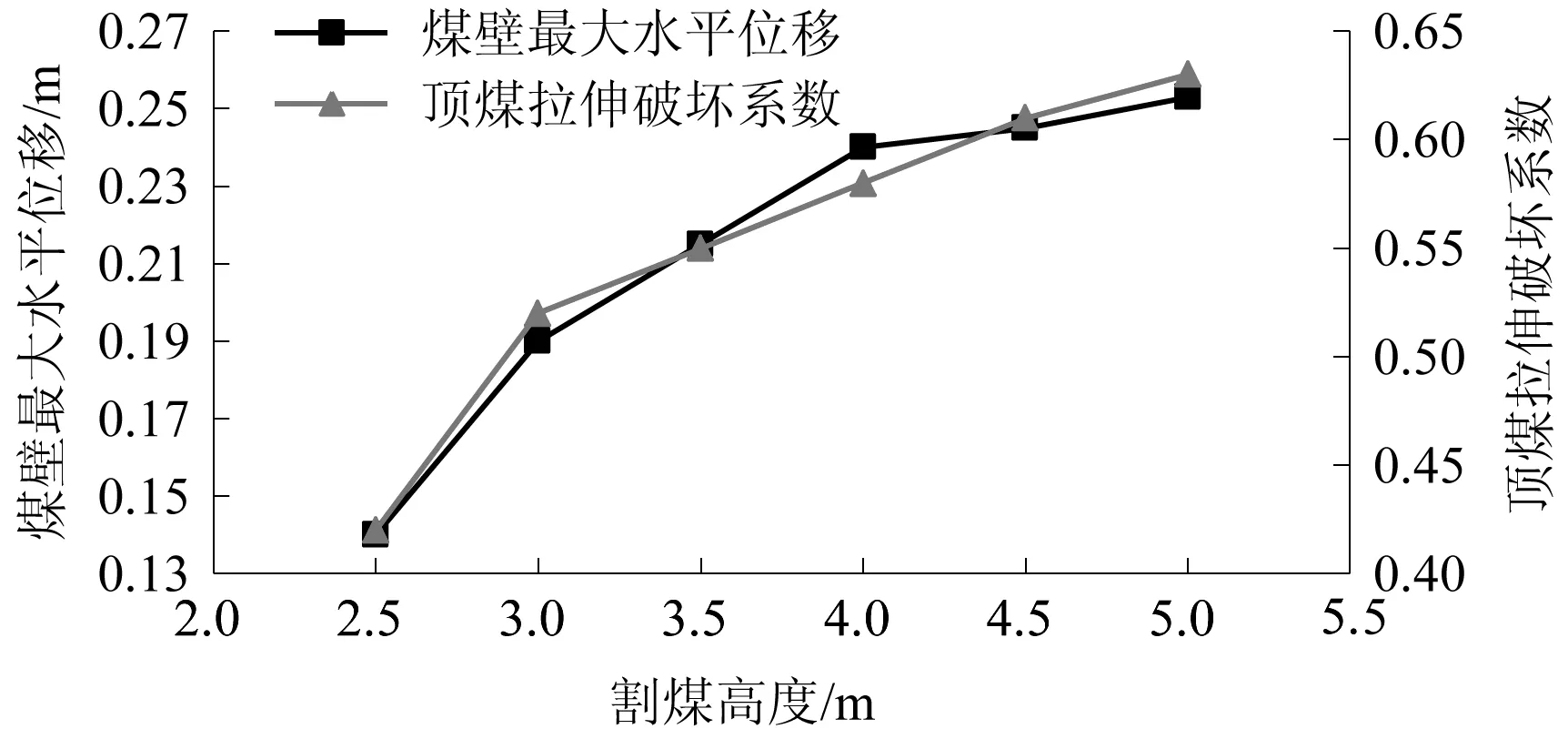

综放工作面割煤高度的确定主要考虑煤壁稳定性以及顶煤冒放性两方面因素,割煤高度的增大有利于顶煤的充分破坏,但不利于煤壁稳定性的管控。以阳煤二矿81201工作面煤层赋存条件为背景,采用FLAC3D数值模拟软件对综放开采不同割煤高度下煤壁稳定性及顶煤冒放性进行了分析,如图6所示。以煤壁最大水平位移量来表征煤壁稳定性,以顶煤拉伸破坏面积占支架上方顶煤总面积的比值来表征顶煤冒放性好坏,并将该系数定义为顶煤拉伸破坏性系数,且将顶煤拉伸破坏系数大于50%作为判断顶煤冒放性好坏的临界值。

图6 割煤高度4.0m时煤壁及顶煤体塑性区分布情况

图7为割煤高度4.0m时煤壁及顶煤体塑性区分布情况。

图7 不同割煤高度煤壁最大水平位移和顶煤拉伸破坏性系数

如图7所示,随着割煤高度的增加,煤壁最大水平位移和顶煤拉伸破坏性系数均呈增大趋势;当工作面割煤高度达到3.0m以上时,顶煤具有良好的冒放性,割煤高度继续增大时,主要考虑煤壁稳定性的影响;当割煤高度达到4.0m时,煤壁最大水平位移增加量明显超过顶煤拉伸破坏性系数的增加量,因此从煤壁稳定性的角度考虑,工作面割煤高度不宜超过4.0m。

考虑煤层夹矸厚度及发育层位,工作面割煤高度应不低于3.26m,最终取81201工作面割煤高度为3.8m,放煤高度为3.44m,采放比为1∶0.9。

4 结 论

(1)阳煤二矿81201工作面陷落柱构造发育,顶板破碎,煤层松软,不利于大采高综采的应用。

(2)对比6.5m,4.5m大采高综采以及3.8m大采高综放开采3种采煤工艺可知,3.8m大采高综放开采煤炭采出率最高,且含矸率低于6.5m大采高综采。通过煤层开采条件以及经济、安全性综合分析,认为大采高综放开采具有明显优越性。

(3)通过综放开采不同割煤高度下煤壁稳定性及顶煤冒放性的数值模拟分析,得出81201工作面割煤高度应不高于4.0m,并考虑夹矸厚度及发育层位影响,最终取工作面合理割煤高度为3.8m。