大功率多注行波管收集极液冷结构的热设计

2018-08-03白卫星李金晶邢兵锁

白卫星,李金晶,邢兵锁

(1.2.安徽华东光电技术研究所,芜湖 241002;2.铜陵职业技术学院,铜陵 244000)

多注行波管在提高行波管的效率带宽乘积并大幅降低工作电压的同时,也带来了相对于单注休斯结构更大的收集极发热量。本文通过使用有限元法(FEM)对某型号大功率多注行波管收集极的结构、材料等热分析及优化设计,并结合必要的半实物实验验证,为进行大功率多注行波管收集极液冷结构设计,提供参考依据及设计方向。

1 收集极散热结构的分析

(1)内表面耗散功率的确定

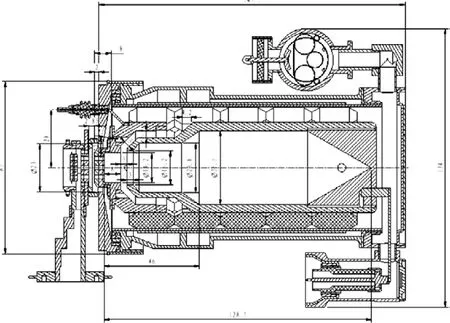

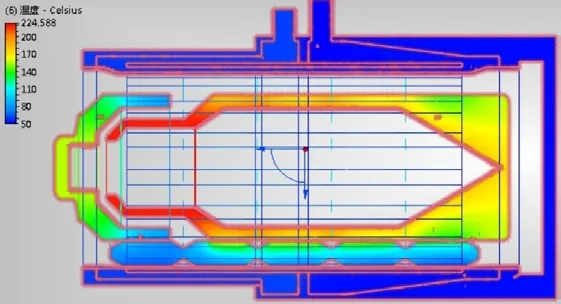

满足电参数和结构强度的两级压降收集极结构(图1所示),收一内表面积26cm2,收二内表面105.5cm2,收集极内芯外表面积为228cm2,采用具有沟槽结构的双层水套结构,电子注在收集极上耗散的功率密度取120W/cm2,则内表面允许的理论最大功率为16kW,保守的按照14kW计算,收集极平均功率密度为108W/cm2。在如此功率密度加载下自然冷却的收集极最高温度将达1500℃以上,如图2所示。

图1 收集极结构示意图

(2)入口边界条件的确定

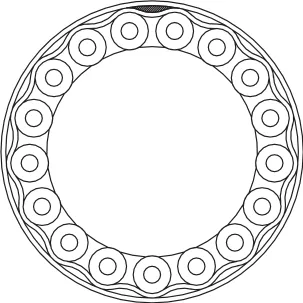

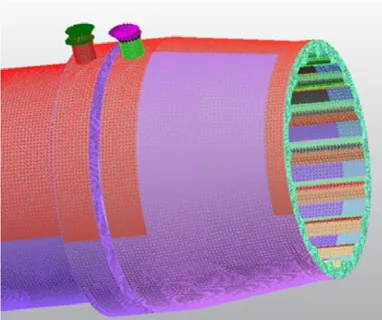

收集极水冷散热结构如图3所示,内部陶瓷采用独立的陶瓷棒结构压缩成型,包覆陶瓷外壁的无氧铜之间为热交换的水道,水道与外部空间形成两层对流换热表面,在保证绝缘和结构强度的同时充分增加其对流换热系数,提高散热能力。

图2 自然冷却条件下收集极温度场

图3 收集极水冷散热结构示意

液流状态和雷诺数的计算:内层水通道共17个水槽液体的流速为U=Qm/(n*Aeq)=9328.2m/h=2.59m/s。冷却通道的当量直径为:Deq=4Aeq/Lp=1.34×10-3m,Aeq为通道横截面积,L为通道的湿周,n为通道数。

(3)液体与发热表面的温差计算

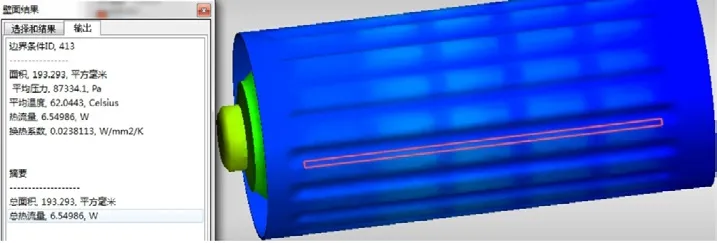

式中,动力黏性系数μ=56×10-6kgf·s/m2;比热容Cp=0.997 kcal/kg·℃;流体导热系数λ=55.7×10-2kcal/m2·h·℃;重度γ=988.1kgf/m3;A=7.7mm2;冷却通道几何形状系数φ=4π×Aeq/L2=0.1829;Qm=1.222m3/h;L=110mm;n=17。求得6.5℃。发热表面的温度为50+10+6.5=66.5。通过计算机模拟结果为62℃,如图4所示,与计算结果基本一致。

图4 散热表面计算结果

(4)收集极温度的计算。

估算陶瓷杆的温升,取BeO导热率为167.2W/m/deg,陶瓷数量为17×5,其规格为φ7.8×22,陶瓷与内筒接触面积约为32cm2,与外套接触面积约为60cm2。

图5 收集极温度场计算结果

仿真软件计算结果最高温度为224.58℃,与估算结果基本一致。以上的计算假定的状态是电子注动态下大致均布于收集极内表面的状态,非实际工作状态;在静态状态下,电子注主要作用在第二级锥形内表面,图6模拟8kW电子注功率完全作用在第二级尾端的计算结果。其最高温度达467.7℃。

图6 静态下收集极温度计算

行波管静态工作状态下,收集极无法长时间承受电子注耗散功率,因此整管必须在接入输入信号的动态工作状态下工作。动态电子注若平均作用于收集极内表面,收集极通过以上的水冷条件可以满足散热要求。

但实际工作状态下电子注功率不是平均耗散在收集极表面,局部会出现高于224.58℃的情况,因此需在第二极入口处做必要的表面处理以抑制铜的蒸散,如图7所示。

图7 经过表面处理的第二收集极

2 收集极水冷结构的流场研究

水冷收集极的热交换基本为热对流形式,流体与固体表面之间的热量传递是热对流和导热两种传热方式共同作用的结果。流体的流动有层流和湍流两种流态:层流流速缓慢,流体分层的沿平行于壁面方向流动,宏观上层与层之间互不混合,因此垂直于流动方向上的热量传递主要靠分子扩散(即导热)。湍流时流体内存在强烈的脉动和漩涡,使各部分流体之间迅速混合。流体湍流时的热量传递除了分子扩散之外,主要靠流体宏观的湍流脉动,因此湍流对流换热要比层流对流换热强烈,表面传热系数大。

当流体流经固体壁面,在流体为连续性介质的假设条件下,由于粘性力的作用,紧靠近壁面出的流体静止无滑移流动,速度为零,因此紧靠壁面处的热量传递只能靠导热。根据导热傅立叶定律,固体壁面x处的局部热流密度为,式中λ为流体的热导率。

图8 流动边界层的形成与发展及局部表面传热系数变化示意图

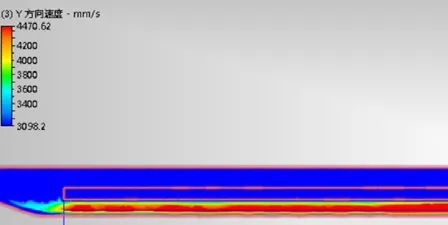

按照设计20L/min流量计算,设计简化的流体有限元模型图9所示。出入口计算结果如图10所示,出入口压差约0.1MPa。

图9 流体简化有限元模型

图10 出口入口计算结果

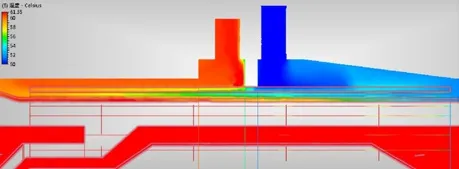

流体通道内部最高流速可达4m/s,通道散热表面流速也近3m/s。雷诺数较估算结果稍大,散热能力符合设计目标。其两个方向的流场分布状态如图11,图12所示。可见在Y方向上有比较强的湍流,有利于表面换热系数提高。流体流场的温度分布如图13所示,出口温度60.89℃。

图11 Z面通道内流场分布

根据图13可以看出在第二极后部及入口处的散热效果良好,而此处正是电子注耗散较多的位置,可见进出口的合理选择也是十分重要。

图12 X面通道内流场分布

图13 X面通道内温度场分布

3 收集极的实验验证

依据软件模拟计算优化的结果制作相应的验证短管,先制作电子枪装配收集极的短管进行静态下测试及老练工作,最后制作带完整慢波结构的整管进行测试老练。通过短管及工艺样管测试老练情况,分析设计收集极水冷散热结构是否满足行波管的需要。测试老练情况如表1所示:

表1 静态下短管测试情况

?

静态下工作比只到设计值的75%,根据设计分析,不宜继续加高工作比,按照整管30%效率计算,此时收集极承受功率相当于动态下额定工作比状态,验证得出收集极的热可靠性达标。

4 结束语

在该设计方向下进行的多注行波管收集极液冷通道散热结构设计已成功应用于某核高基项目实施,并保障了其电参数的实现并通过验收。证明其设计原理及验证方法的正确性和可行性,为进行大功率多注行波管收集极液冷结构设计提供参考依据及设计方向。