船用低速柴油机电控燃油系统试验台监测系统开发

2018-08-03贺玉海詹祖焱王勤鹏

贺玉海,詹祖焱,王勤鹏

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

柴油机电控技术的发展使得其在全工况下的各项性能都有所提升。[1]而电控技术中最重要的是燃油喷射技术,燃油喷射系统需要确保品质(高压喷射与喷油规律)、数量(喷油量控制)、时间(喷油始点与持续期)和可靠性等方面满足与柴油机整机的匹配要求。[2]

在测试船用低速机电控燃油系统方面,国外一些内燃机研发领域厂商和相关研究机构已有成熟的试验台架以及与之相配套的监测系统,具有代表性的有德国FEV公司的MIO系统、奥地利李斯特公司的AVL Fuel Reference系统[3]。这两个系统都有着测量精度高、使用方便的优点,但需要在与之配套试验台上使用,不能移植到自主开发的船用电控燃油系统试验台上。

我国在车用柴油机燃油系统的试验研究方面开展了大量工作,而在船用柴油机方面,尚处于研发阶段,未有成熟的、具有自主知识产权的产品[4]。对此,在研制一套船用低速柴油机电控燃油系统试验台的同时,开发相配套的监测系统。该系统通过同步采集燃油轨压、电磁阀驱动信号、曲柄转角信号和喷油压力等信号,可整体分析评价燃油系统的工作状态。监测系统在FPGA底层使用了两种可实时切换的采集机制,满足信号等时间或等曲柄转角两种不同采集条件,为优化船用低速机电控燃油系统提供了技术参考。

1 试验台硬件研制

在船用低速机电控燃油喷射系统中,想要高精度的控制高压燃油喷射是非常困难的,需要燃油系统各个部件的精确匹配及总体调控[5]。仅凭喷油器的喷油状态无法评价整个电控燃油系统,因此需同时监测燃油系统各组成部件的工作状态(如:轨压波动、启喷压力、喷油电磁阀的启闭时刻、喷油器的针阀升程及累计燃油喷射量等)。

为评价低速机燃油系统的综合性能指标以及可靠性,试验台必须要监测的性能指标和输出的控制参数至少包括:①监测燃油系统的轨压、喷油器针阀升程、喷油器启喷压力等信号;②监测喷油器的燃油喷射量;③监测喷油电磁阀的性能;④输出ECU控制信号。

为实现上述需求,试验台应该包含如下4项功能:①信号的采集与数据处理功能;②单次与累计循环喷油量的精确计量;③控制喷油器电磁阀的启闭(控制喷油);④能接收ECU的控制信号,并实时准确响应。

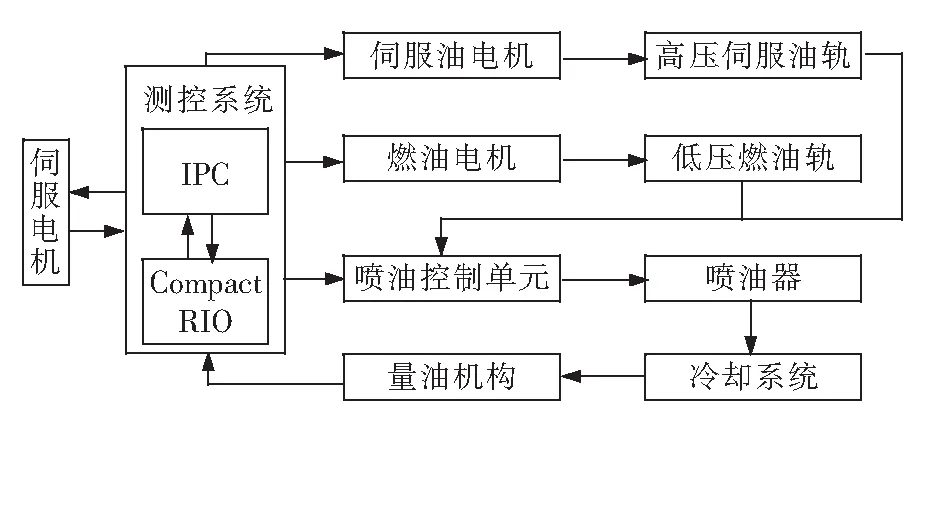

试验台的结构框架如图1所示,其中监测系统包含上位机和下位机两部分。

图1 试验台结构框架

监测系统控制伺服油电机与燃油电机运转,调节系统中伺服油与燃油的压力。通过控制伺服电机的运转,模拟低速机转速,并通过光电编码器ABZ三相输出,采集转速和上止点信号,作为控制燃油喷射单元的基准信号。燃油喷射单元接收到监测系统的喷射信号,控制电控喷油器中的电磁阀开始喷油,喷油器喷出的燃油经过冷却系统冷却、收集,最终流入油量测量机构测取燃油质量。同时,监测系统采集电控喷油模块信号并计算出单次喷射的燃油重量,结合监测系统控制输出与采集的信号与单次喷射燃油重量可综合分析电控燃油系统的性能参数。

2 试验台监测系统开发

监测系统开发选用美国NI公司的LabVIEW软件平台,LabVIEW建立在易于使用与理解的图形编程语言上,使得其在测试与测量、过程控制、工业自动化和实验室研究等方面得到了广泛的应用。

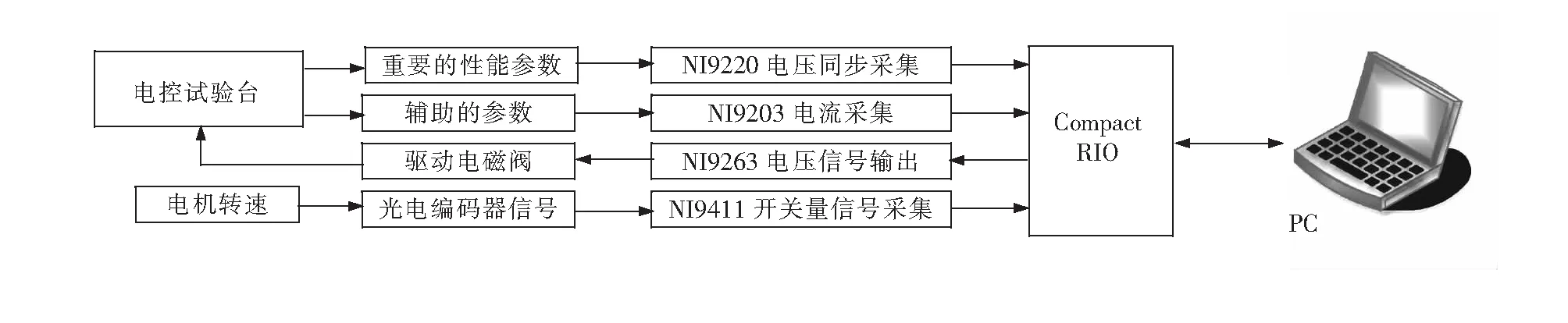

为了监测系统能精准的实现上述功能,监测系统的硬件同样选用的是美国NI公司的产品,设备类型、数量和主要性能如表1所示。试验台监测系统采集通道布置如图2所示。

表1 监测系统硬件配置

对试验台中需要同步的性能参数使用NI 9220同步采集卡,如:控制喷油信号、喷油器压力、针阀升程等。而对于一些非同步要求的辅助信号使用NI 9203采集卡采集,以减低试验台研制成本;选用NI 9263采集卡模拟量输出信号以控制喷油电磁阀驱动,而转速信号的采集选用NI 9411板块采集光电编码器的脉冲信号。

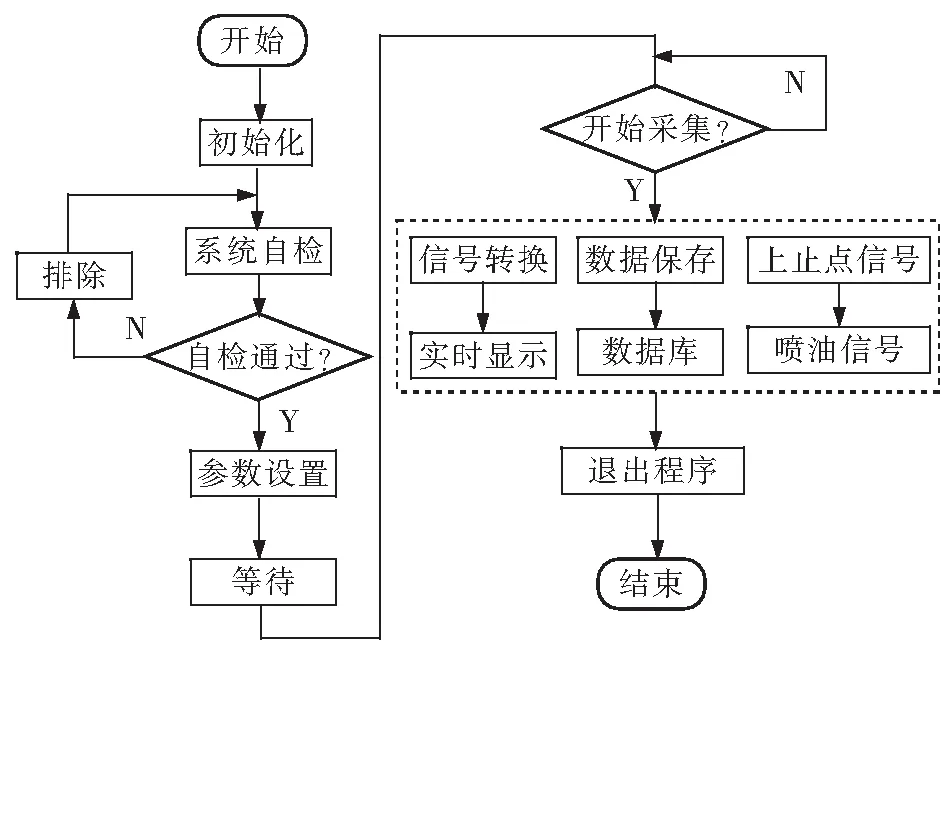

监测系统的主要功能包含信号采集、实时显示、数据保存、控制信号输出、数据回放等,其各功能执行流程如图3所示。

图2 监测系统采集通道设置

图3 监测系统程序执行流程

2.1 采集机制的切换机制设计

为精确、全面测试电控燃油喷射系统的性能,试验台监测系统配置高频采样率来采集信号,通过高频采样率采集的信号,可以精确计量电控燃油系统动作时系统各个部件延迟响应的时间,可以分析采集的信号针对燃油系统每一部件进行优化设计。电控燃油喷射系统性在试验台完成配机试验验证、并满足设计指标之后,才能将电控燃油系统安装到低速机实机上进行试验测试。而实机测试时需要根据低速机每个做功循环来整体评价燃油系统的匹配性能,因此需要使用每个做功循环显示一次所采集的数据。当转速越快,显示的刷新频率也越快,已无法继续使用设置的采样率采集数据。因此本试验台采用触发采集模式,即低速机每一次循环,监测系统读取一次数据。

综上所述,监测系统应该包含设置采样率采集模式(适用于燃油系统平台试验验证)与触发采集模式(适用于燃油系统实机配机试验)两种可灵活切换的采集机制,如图4所示。监测系统默认使用等时间采样(通过设置采样率实现)进行数据采集,当程序捕捉到上位机切换采集模式这个动作后,程序通过采集光电编码器ABZ三项信号计算转速,判定当前的转速是否不等于零(若转速等于零,光电编码器的ABZ三项信号不会改变,采集无法开始,没有数据传输,整个程序会处于无限等待的状态),程序会提示“无法进行切换操作”,转回默认的等时间采样。若转速不等于零,则程序的FPGA底层就会进行切换,随后清空原FIFO内的数据,再将采集的数据输入FIFO,此时上位机读取FIFO内的数据为切换采集后的数据。上位机程序对数据进行必要的处理,就可以还原真实的物理量信号。使用这种机制就可以实现触发采集与等时间采样的灵活切换。

图4 两种采集机制切换

监测系统程序的FPGA底层切换程序使用了顺序结构。首先判断是否使用触发采集,若不为触发采集则此帧为空,执行顺序结构的下一帧,在下一帧中的程序是在 While循环中运行,通过设定每个循环的时间间隔来实现控制信号采集的采样率;当切换到触发采集时,程序会结束当前的While循环,返回顺序结构的第一帧,等待编码器的Z相信号作为一循环的开始,当接收到Z相信号时,便开始按照编码器的A、B相脉冲信号进行信号采集,采集的数据进入FIFO中。本文所使用编码器的脉冲数为3 000,于是在捕捉到Z相脉冲信号后,计数A/B相的脉冲信号,当计数达3 000时为一圈,又开始等待下一个Z相信号作为触发。

2.2 大量数据回放处理技术研究

电控燃油喷射系统试验台需要采集32路信号,其中燃油喷射后针阀落座产生的压力波信号可高达12.5 kHz,根据信号的采样定理如下。

fs>2fmax,

(1)

式中:fs表示信号的采样频率;fmax表示信号频率成分中最高频率。

为了保证采集信号不失真,设置的采样频率不得低于25 kHz,且要求同步采集32路信号必须所有通道的采样率设置必须一致,才能保证在采集的时候不丢失数据。在采用NI公司推荐的TDMS文件格式保存,其长时间的数据保存会形成数据量很大的单个文件,要能实现文件的快速读取并进行显示以及处理存在硬件和软件资源上的困难[6]。例如,在实际的试验中设定信号的采样频率为30 kHz,连续保存半个小时的数据量达到5GB以上。对于如此大数据量且包含了32路不同的信号,如果使用常规的打开方式对于如此大量的数据会造成计算机使用内存不足而报错,即使用Matlab等工具处理也会出现同样的问题,且Matlab在处理数据时的实时性不如LabVIEW[7]。

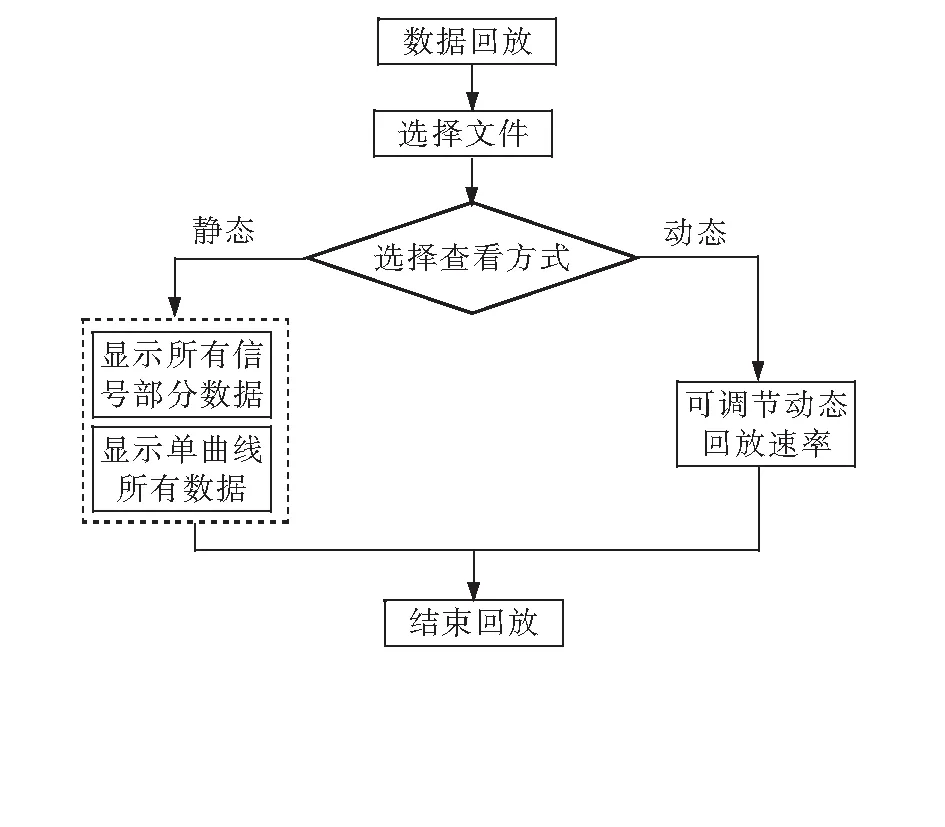

对大数据分析最直观的就是使用图表(如同示波器)的方式来显示和分析。因此,在设计保存数据读取时,根据实际需要设计了两种数据读取方式:静态和动态数据读取(如图5所示)。两种方式都是采取将数据分块,将一个文件切分成所需要小块数据进行读取显示。其中静态读取又可再细分为两种读取方式,一种为显示所有信号的部分数据,如:一次显示所有信号十个周期的数据,然后根据需要再往后读取后续的数据;另一种为只显示单通道信号所储存的所有数据,所读取的数据量为原来的1/32,且能很清楚的观测到此信号随时间推移的变化情况。对于动态读取方式,其数据的回放就如同采集一样,程序每次读取的数据为每秒钟采集的数据,下一循环读取的是上一次循环结束的点,通过控制程序的循环时间,可以调节波形图的刷新的速率,以数据流盘的形式,从一个大的数据文件读取一段数据分析,读取完这段数据后,系统又接着往下读取数据,释放之前所读取的数据,这样能保证每次内存中只有当前显示的一部分数据,并且数据内容是不断变化的。

图5 两种数据查看方式

3 试验验证

3.1 标准信号与仪器的试验验证

使用上海蓝羿科技的MR9270S多功能信号发生器发出频率为5.3 Hz,占空比为20%的脉冲方波信号;使用监测系统采集该信号是否为信号发生器所发出的信号。同时使用Tektronix THS3914示波器测量该信号。可见监测系统与示波器采集的信号一致,可说明监测系统的信号采集是准确的。

3.2 电控燃油喷射系统的实验平台验证

在低速柴油机电控燃油喷射系统试验平台上,采用说开发的监测系统对其进行性能测试,并从测试结果分析喷油系统的性能。为了方便观看分析,选取了对几路重要的传感器信号进行集中显示(如处于增压活塞的两端的增压后燃油压力和增压活塞驱动压力)。在发出增压控制信号后30 ms,增压阀芯开始动作,共轨管内的伺服油进入增压活塞下方,对低压燃油进行增压。低压燃油增压后变成高压燃油,当燃油大于喷油器的启喷压力时,开始喷射燃油。

除了可以对试验台信号进行总体分析,还可以逐一分析单路信号,以分析试验台各部件的性能参数。

1)给出增压控制信号后,在电流达到峰值过后会有一小段时间的跌落,分析其原因是供电电流将阀芯拉动后,阀芯电磁力大于阀芯打开位置受到的弹簧机械力,弹簧继续压缩后机械拉力大于电磁力产生阀芯反弹,引起电抗变大,引起电流陷落。

2)在增压控制信号30 ms后,增压活塞才开始动作对燃油进行增压。其原因是作用在增压阀上的激励电流陷落,使增压阀不能及时打开,等到激励过程快结束时,增压阀才完全开启,伺服油进入大头增压活塞,对燃油进行增压。

3)在增压时共轨管压力有20 MPa,在增压活塞动作时,增压活塞驱动(伺服油)压力为15.5 MPa,增压后的燃油压力为47 MPa,符合设计增压比(活塞大小头的面积比为3)。分析喷油压力比增压后燃油压力低的原因是增压后的燃油到达喷油器还要经过一段高压油管,由于高压油管内的残余高压油的作用导致油压变低。增压动作结束后,增压活塞的两端都存在压力波动(回弹),则是由于后续的油液碰撞后产生的压力波振荡。

4 结束语

本文依据所设计的试验台架,对船用低速机电控燃油系统做了性能测试试验研究,得到如下结论。①试验台监测系统能实现准确的采集、显示和分析各信号的功能;②监测系统使用了两种不同的信号采集机制,并可自由切换,使得在测试分析燃油系统的性能分析时更加的精确;③试验台监测系统能有效的采集和保存多通道、高采样率并满足同步采集要求,且可以直观的回放保存的数据;④试验台能准确的测试低速机电控燃油系统的各项性能参数,监测系统可综合各路信号对比分析,为优化电控燃油系统提供试验条件。