高含硫石油天然气橡胶密封的材料选择及应用

2018-08-03肖忠兴

徐 丰,肖忠兴

(上海威纳工程技术有限公司,上海 201315)

我国已经迎来了石油天然气的“黄金时期”,为了满足快速经济发展的需求,油气的勘探、开采、运输步伐呈现越来越大及越来越快的趋势。自1958年我国首次在四川盆地发现含硫化氢天然气以来,已先后在渤海湾盆地、鄂尔多斯盆地、塔里木盆地和准噶尔盆地等含油气盆地中发现了含硫化氢天然气,硫化氢含量从微含硫化氢到气体中硫化氢含量占92%左右。含硫化氢天然气和高含硫化氢天然气已成为我国天然气资源的重要组成部分。由于硫化氢极强的毒性和腐蚀性,威胁着钻采生产过程中的每一个环节,极易发生事故[1]。据统计,在石油化工厂75%的泄漏来自于阀门,阀门是在石油天然气勘探、开采、提炼、运输过程中不可缺少的设备原件,其优异的密封性能能够大大提高阀门的安全等级。硫化氢作为一种特殊的酸性气体,对密封材料的选择,提出了新的挑战和要求。因此,耐硫化氢性能的密封件的研发及选择具有十分重要的意义。

1 高含硫油气田勘探现状

1.1 含硫油气田的划分标准

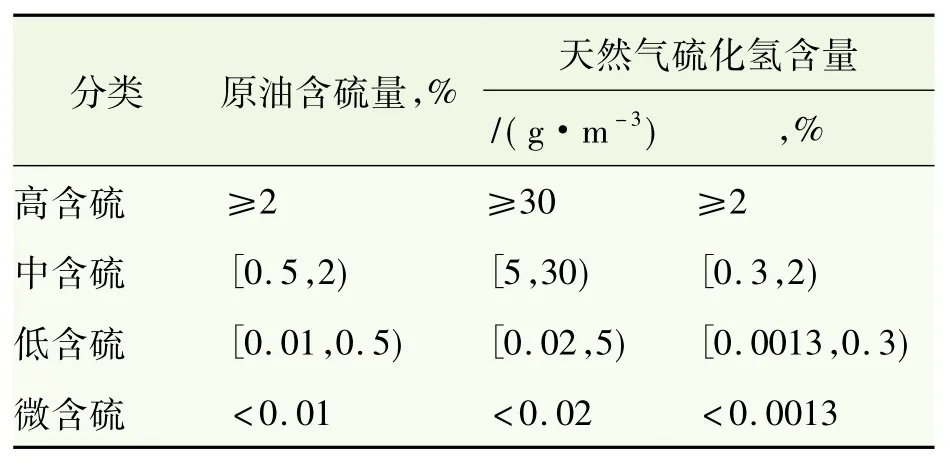

硫化氢是一种高毒物质,通常把天然气中硫化氢含量超过2%的气田,即30 g/m3的气田称为高含硫气田[2]。根据中华人民共和国国土资源部2005年发布的《石油天然气储量计算规范》,按原油含硫量和天然气硫化氢含量大小,将油(气)藏分为4类。具体划分标准参见表1。其中天然气硫化氢含量的百分比,是按照理想气体的摩尔体积(22.4 L/mol)换算所得。

1.2 我国高含硫气田现状

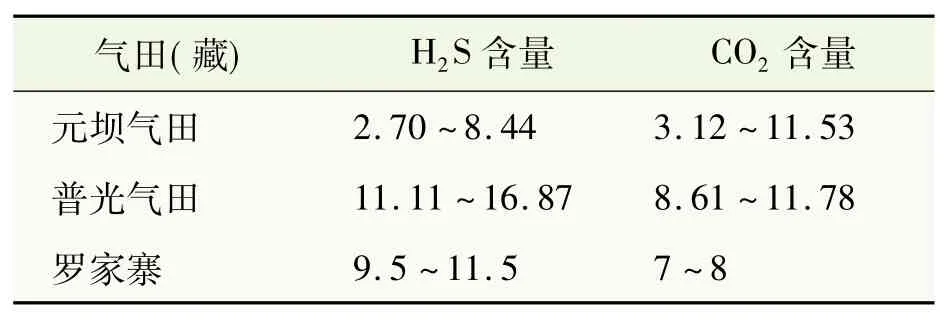

世界上发现了400多个具有商业价值的硫化氢气田,我国天然气中硫化氢含量大于1%的天然气储量占全国天然气储量的四分之一,主要分布在四川盆地、鄂尔多斯盆地和渤海湾盆地[3]。其中,四川盆地是我国硫化氢气田分布最广的盆地,特别是川东地区飞仙关组硫化氢含量大多在10%~15%以上[3]。表2罗列了我国近年开发的几个高含硫气田的主要特征[4]。

表1 储量规范含硫量分类(2005)

表2 我国高含硫化氢气田及其含量 %

2 高含硫石油天然气对密封材料的影响

由表2可见,在这些高含硫化氢的气田中,也同时伴随着高CO2含量,所以在探讨硫化氢对密封材料影响的同时,研究CO2对密封材料的影响也同样重要。

2.1 硫化氢对橡胶材料的影响

硫化氢(H2S)是一种酸性气体,对金属和橡胶材料都有较强的腐蚀性。其对橡胶材料化学腐蚀的程度受温度、H2S浓度、相态和时间的影响。具体影响有以下几点:①温度越高,气体分子的活性越强;随着温度的升高,化学反应的速度加快,对材料的腐蚀越严重。②H2S含量越高的工况,对橡胶材料的腐蚀越严重。③在气相中,化学腐蚀速度加快;在液相中,速度减慢。因为气体必须首先通过液体扩散才能到达橡胶密封。

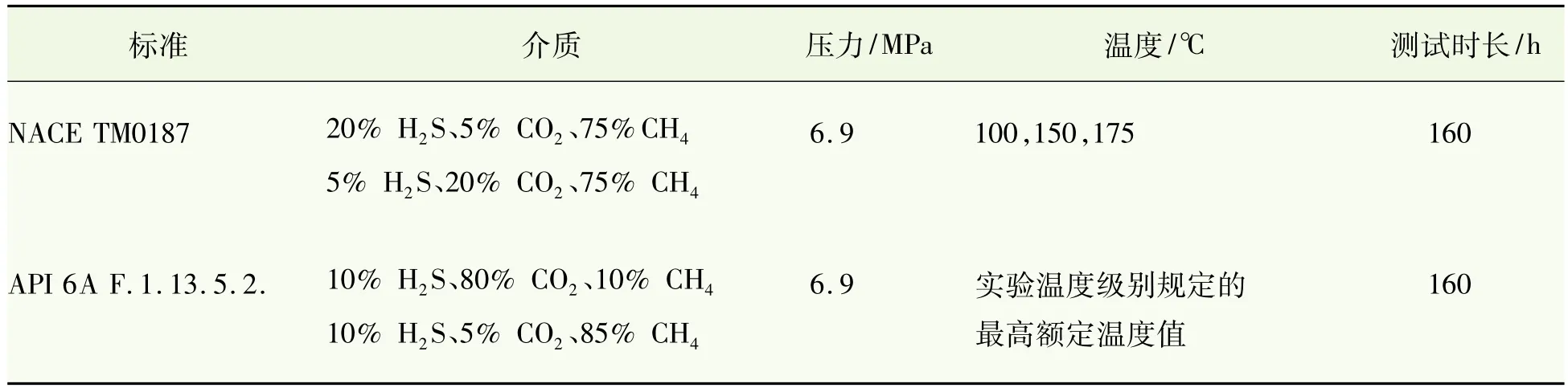

因此,对于橡胶材料来说,最恶劣的环境介质就是热酸性气体,对橡胶材料的要求更为严格。硫化氢的存在将会腐蚀橡胶材料,从而导致密封泄漏,因此,针对含有硫化氢的工况,橡胶材料的耐寿命测试及耐硫化氢性能测试将会变得尤其重要,表3列出了目前比较权威的几种耐硫化氢测试的标准[5,6]。

表3 耐硫化氢测试标准条件要求

2.2 二氧化碳橡胶材料的影响

二氧化碳(CO2)是一种小分子,很容易扩散到橡胶中。在典型的系统压力下,CO2二氧化碳处于超临界状态。常温下是气体,但超过7.29 MPa和31.01℃(CO2的临界点),其属性介于气体和液体之间。

在减压期间,吸收到密封件中的CO2将在逆向的过渡期间产生大量的气体,从而破坏密封件。正是由于这个原因,CO2在RGD环境下对橡胶密封具有较强的腐蚀性。RGD也叫AED,是橡胶材料的防失压破裂性能,指密封件所接触的气体从高位迅速下降到低位时产生的结构性故障,包括起泡,内部裂纹、开裂等。一旦密封件发生了上述所提到的结构性故障,将会存在极大的泄漏风险或者直接导致设备泄漏。

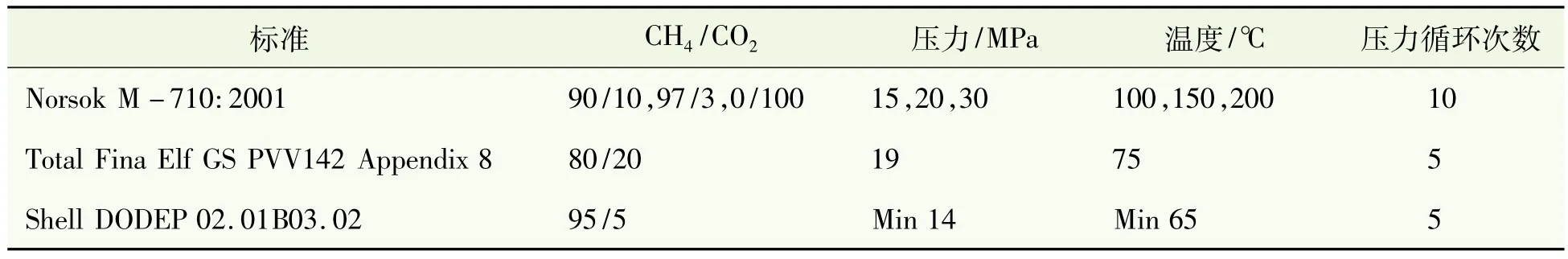

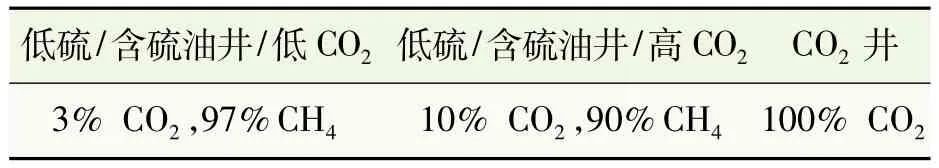

虽然CO2本身性质稳定,但是CO2在石油天然气的勘探、开采、提炼、运输过程中极容易达到其临界点,使得在选择密封材料的过程中,不得不考虑CO2橡胶材料的影响,因此,在众多的防失压破裂测试的标准中,CO2被列为其中非常重要的测试介质,详见表4。其中,在Norsok M-710:2001标准中,还针对不同的酸性油气田工况,对测试介质中CO2的含量做了明确的说明,详见表5。

表4 防失压破裂测试标准及测试条件

表5 RGD测试中的测试介质

2.3 橡胶材料的RGD(AED)性能

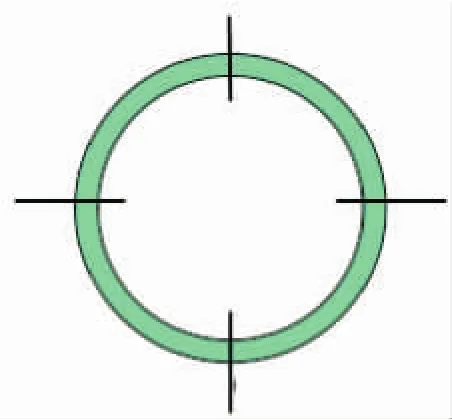

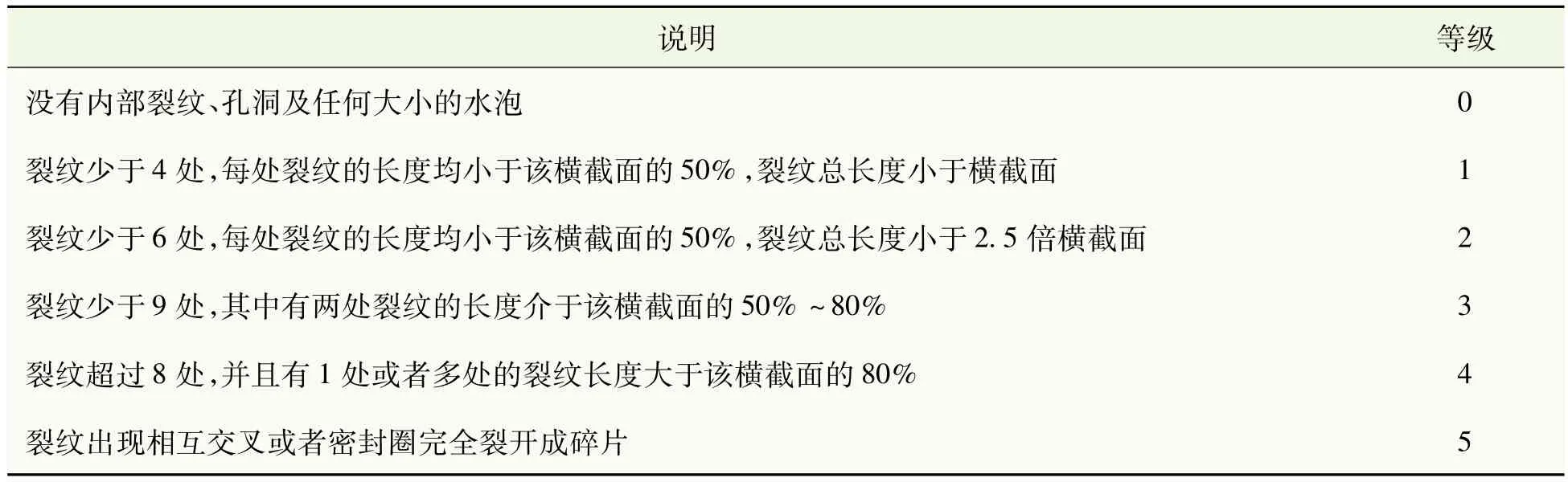

表4列举了常见的RGD测试标准,其中Norsok M-710:2001提出了密封材料是否RGD性能的评判标准。试验结束后每个O型密封圈试样按图1四等分切割,分别在10倍以上的放大镜下检查4个横截面,对每一个横截面检查记录按表6所述评级,分别为0~5级,0表示无损坏,1至3数字越大表示受到的损坏越大,4和5表示受到的损坏过大而未通过测试。记录每个密封圈的评级,从高到低依次列出每个横截面的评定等级。评级结果均不高于3级认定为合格。Norsok M-710:2001规定测试式样不得少于3个,“总体评价”由3个(或以上)横截面评级中最差的来评定。如有3个密封圈的评级分别为1110、3110、2220,那么它的总体评价为3220,该批次密封圈通过测试。

图2和图3显示了0级通过和3级通过的截面状态,由图可见,虽然评定等级在3级及以上均认定为合格,但是当等级不同时,密封圈的状态千差万别。“0000”级通过体现了密封圈最优的RGD性能,而“3333”级通过意味着密封圈内部已经严重损坏,将存在极大的泄漏风险。在高含硫的油气田工况中,任何的泄漏都有可能造成不可逆转的严重损失,如所使用的密封圈材料能够达到最优的“0000”的RGD性能,将能够极大地降低泄漏风险。

图1 密封圈试样截面切割示意

图3 3级通过损坏

表6 密封圈截面评级

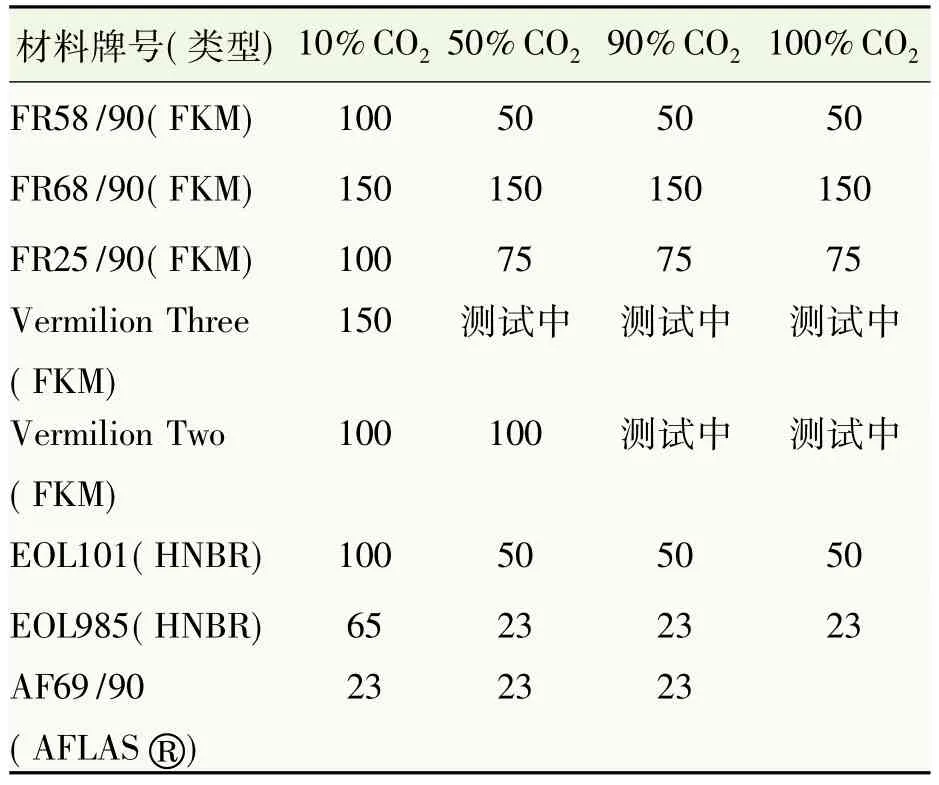

因此,研究了不同橡胶材料的RGD性能,表7显示了不同CO2含量中达到“0000”等级时材料可耐受的最高温度。

表7 密封材料耐CO2/RGD性能测试结果℃

3 高含硫石油天然气阀门密封解决方案

3.1 橡胶材料O型圈密封

O型圈作为最简单且有效的密封原件,广泛应用于石油天然气的阀门密封结构中。以球阀为例,球阀阀座、阀座注脂、阀杆、填料压套、阀盖等部位的密封都无不用到O型圈密封。根据阀门工况的不同,O型圈材料的选择不同。高含硫石油天然气工况的阀门中,要求O型圈的橡胶材料必须有足够好的H2S耐受性能;若同时又有CO2介质的存在,对橡胶材料的考验将会变得尤其严峻。

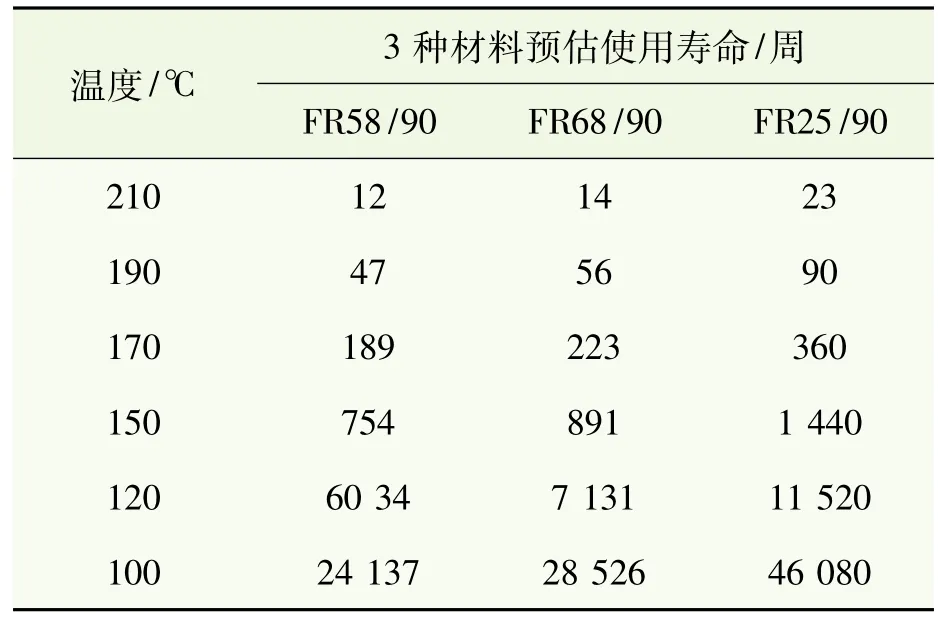

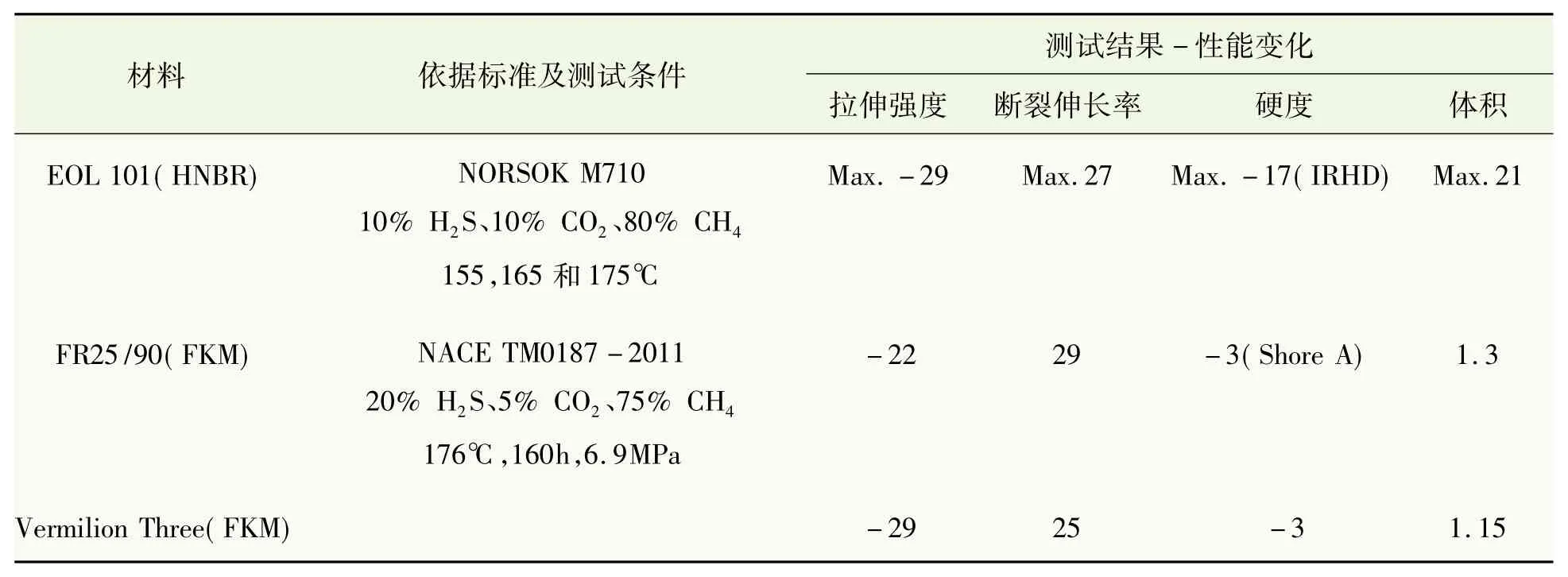

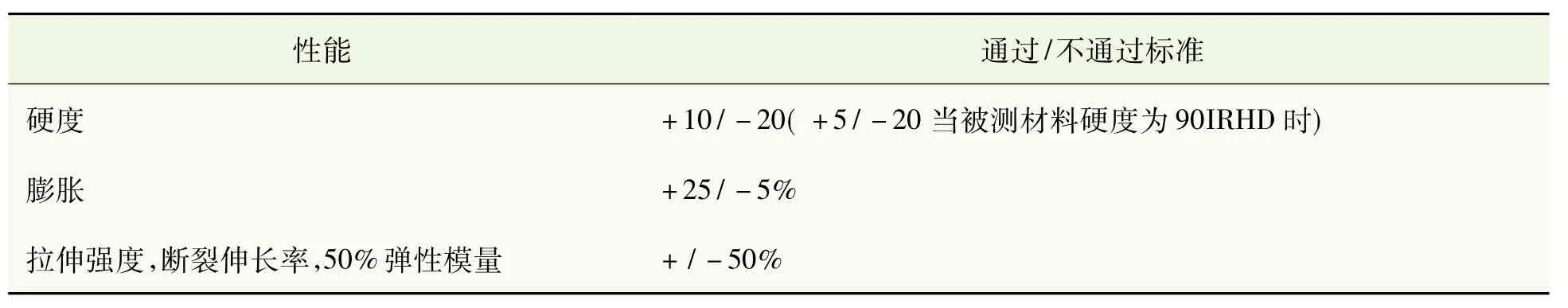

根据常见的油田介质工况(见表2),对不同的橡胶材料做了耐介质性能测试,表8显示了在20%的硫化氢,80%的甲烷测试条件下,三种不同的氟橡胶的预估使用寿命。表9显示了几种不同橡胶材料在耐硫化氢标准测试中性能的变化。根据NORSOK M710标准中对允许的橡胶材料性能变化的描述显示(见表10),表9中的材料都能够耐受高含硫的工况。

表8 3种氟橡胶20%的硫化氢耐寿命测试结果

表9 不同橡胶材料在耐硫化氢标准测试中性能的变化 %

表10 NORSOK通过/不通过标准的性能变化

根据对20%的硫化氢的耐介质性能测试及寿命测试的研究结果表明,在20%的硫化氢石油天然气工况中,EOL 101可以长期在80℃及以下的温度工况中使用,而FR25/90和Vermilion®Three则可以长期在150℃及以下的温度工况中使用。

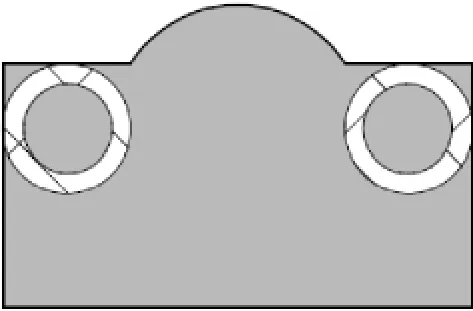

3.2 高压密封Springsele®

与O型密封圈不同的是,Springsele®高压密封可以用于155 MPa的系统工况中,这远高于O型圈的40 MPa。所以在O型圈无法应用的高压工况中,可以使用Springsele®高压密封。Springsele®高压密封与O型圈可以共用相同的沟槽设计,这意味着当工况变更时,不需要更改任何的设计,而只需要更改密封件的形式。图4显示了Springsele®截面的密封结构。两侧的弹簧能够有效地防止橡胶材料的挤出失效,所以Springsele®具有极佳的耐压性能。

图4 Springsele®密封截面示意

4 结语

在高含硫石油天然气的工况中,硫化氢和二氧化碳的存在都对橡胶材料的选型起着决定性的作用。需要针对不同的硫化氢和二氧化碳的含量,及其系统的工作压力和温度等综合应用条件,选择合适的橡胶材料及密封件的形式,以保证严苛的油田工况中密封件能够达到最优的密封效果,提升整个设备的安全等级。