微泄漏静密封的研制和应用

2018-08-03肖安山马志刚毛华平

肖安山,邹 兵,马志刚,毛华平

(1.中国石化青岛安全工程研究院,山东青岛 266071 2.苏州宝骅密封科技股份有限公司,江苏太仓 215415)

1 国内外现状

1.1 密封导致的安全问题

从国内外情况来看,密封导致的安全问题一直以来都是比较突出的。

a)据日本对汇集到的1965~1975年化工厂发生的624例事故,其中化工装置为210件,占34.4%,炼油装置为79件,占12.7%;而210件化工装置中表现为泄漏形式的事故为115件,占了55%;炼油装置中的79件事故中,泄漏事故54件,占了 68%[1]。

b)1984年12月3日印度博帕尔市农药厂异氰甲酸酯储罐发生泄漏,造成2 500人死亡,12.5万人中毒,其中失明5万人[1]。

c)1986年1月28日,举世震惊的美国航天飞机“挑战者”号升空一分钟因左侧火箭助推器密封环失效失事,机上7名宇航员无一生还[1]。

d)1991年12月5日,河南某石化总厂头盖法兰缠绕垫片突然散架造成整个减压框架大火。

e)1993年6月30日,江苏某石化炼油厂阀门密封泄漏导致氢气钢瓶爆炸事故。

f)2000年11月5日,某公司乙烯车间密封失效后急冷油泄漏造成着火。

g)2001年8月21日,辽宁某石化缠绕垫片内圈点焊脱落导致法兰密封失效泄漏着火。

h)2015年2月6日,广东某石化转化炉进口蒸汽管线单向阀法兰密封失效导致制氢装置火灾事故。

i)2017年8月17日,辽宁某石化催化装置发生火灾事故。据报道是厂区东部年产140×104t的重油催化裂化装置分馏区域燃料泵密封失效着火引发火灾,起火物质为装置内重质油。

1.2 与密封相关的环保问题

20世纪80年代初,美欧等发达国家为了治理空气污染,控制VOCs泄漏排放,采取了多种措施。一方面开展石油化工企业挥发性有机物(Volatile Organic Compounds,VOCs)的泄漏检测与修复(Leak Detection And Repair,LDAR[2,3]),另一方面开展密封件的性能检测认证。根据LDAR检测数据,在VOCs的逸散性排放中阀门、法兰、泵及其它的泄漏量分别占60%、30%、10%。在导致阀门和法兰泄漏的主要原因中,除了密封组件的维护保养工作不到位和人工操作或安装不当外,设备密封材料失效也是造成泄漏的主要原因之一。主要表现为垫片、填料密封材料选型等级不够,不能满足相应工况条件下的正常使用,使用寿命未达标提前失效。

近年来,随着国内空气污染的不断加剧,VOCs排放控制成为环保治理的重点工作之一。石油化工企业生产过程中多数物料、介质都属于挥发性有机化合物,工艺设备中涉及众多阀门、法兰、泵等使用静密封和动密封的组件,在生产运行过程中会不可避免地产生VOCs的泄漏排放,导致石油化工行业成为大气VOCs的主要排放源之一。与国外类似,LDAR作为降低生产装置VOCs排放的有效方法,已经逐步在我国石油化工企业中开展起来,相关标准、规范也已陆续建立,国内的LDAR工作已经开始向规范化方向稳步推进。然而,在密封件检测认证方面,国内还尚未起步。密封件生产企业尚处于盲目生产阶段,没有必要的质量检测手段,产品质量难以保证,导致大量劣质或不合要求的密封件在企业中使用,企业VOCs逸散排放量远高于国外相同企业。更重要的是,目前国内尚未建立微泄漏级密封件的相关技术要求和检验标准。

2 研制目标

根据目前国内外密封安全环保问题的严峻性和借鉴国外VOCs泄漏排放控制的经验,苏州宝骅密封科技股份有限公司、中国石油化工股份有限公司青岛安全工程研究院和中国石化工程建设有限公司受中国石油化工股份有限公司委托,组成联合项目团队,建立国内密封件技术标准和检验标准,并推进微泄漏组件技术和检验技术的研发,加强密封件质量控制,从源头上减少设备泄漏,实现石化安全生产和对VOCs排放的“源头控制”。

3 技术路线与关键技术

学习研究国外相关密封件技术标准和检验标准,调研国内外密封件主要生产和使用企业在密封件技术和检验方面的情况,调查、分析中国石化下属各炼化企业在密封件采购、检验和使用方面的详细情况。综合国内外调研情况,研制微泄漏密封组件技术,实现微泄漏密封组件技术方案确定、原材料筛选、密封结构设计、样件试制、试验和密封组件技术定型。

3.1 微泄漏法兰密封(BMCMMC垫片,见图1)

微泄漏法兰密封通过恒应力垫片设计和材料纳米与准纳米级处理,实现密封长期稳定性和微泄漏性能。

图1 微泄漏法兰密封(BMCMMC垫片)图例

3.1.1 保证密封有效的基本条件

密封的安全有效可靠,最基本的实质就是在任何情况下,保证垫片工作应力σgo(即垫片密封面与被密封面之间的压强)大于介质的工作压力,换言之,任何情况下,垫片密封失效的根本原因是垫片工作应力σgo的缺失(或补偿位移不足)。

引起垫片工作应力σgo的缺失的因素很多,主要包括以下几个方面。

垫片以外原因:过载压溃;初始安装载荷不足;介质压力波动;温度波动(热冲击);法兰受到强制分离趋向的作用力;法兰翘曲,刚性失稳或变形;法兰的偏转;法兰密封面腐蚀;法兰密封面机械损伤;螺栓应力和蠕变松弛;螺栓的弯曲、塑性变形;螺牙变形、咬死;螺栓螺母锈蚀;机械或流体的振动等;过大的外加弯矩。

垫片自身原因:回弹力缺失;应力和蠕变松弛;疲劳;老化;腐蚀(磨蚀);强度不足。

3.1.2 恒应力设计解决密封应力缺失

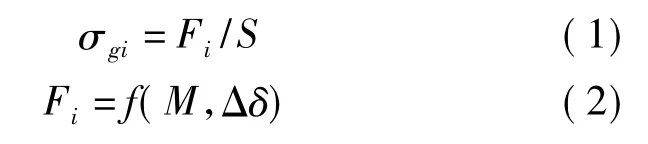

微泄漏法兰密封(BMCMMC垫片)工作原理见图2。垫片由3个部分组成,即限制外环、密封环和内环。如图2所示,在螺栓初始载荷Fi的作用下,垫片被压缩至与金属厚度一致,此时作用在密封面的垫片应力为σgi。

式中:Fi——金属碰金属时对应的螺栓初始载荷;

S——垫片密封面的有效面积;

M——表示密封材料的特性;

Δδ——垫片厚度的变化量,即垫片从初始状态压缩到法兰金属面与垫片限制环接触时的压缩量。

图2 微泄漏法兰密封(BMCMMC垫片)工作原理

在工作状态,还必须考虑介质压力对法兰的分离作用以及其他产生密封材料工作应力缺失的引述,在考虑介质压力分离等作用之后所建立的密封垫片工作应力σgo满足(3)式,是保证密封有效的最基本的必要条件。

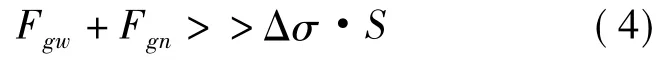

继续增加螺栓载荷,此时,由于金属和密封面材料相比,其可压缩性忽略不计,因此额外的螺栓载荷可认为全部作用在金属限制环上,此额外载荷ΔF会在金属环上产生②外环载荷Fgw,④内环载荷Fgn,经过综合设计计算和实验测定,Fgw+Fgn,必须满足:

式中,Δσ系由各种因素引起的密封工作应力的缺失值。

在满足式(3)和(4)且保证法兰和密封件金属限制环接触不分离的前提下,就能保证在密封垫片整个服役期内垫片工作应力的σgo有效、恒定,从而保证了密封连接部件的持续安全、有效、可靠。

3.2 微泄漏阀门填料密封(图3)

a)对材料的纳米及准纳米级工艺处理,降低了填料组的摩擦系数,大大降低了阀门开启和关闭时的摩擦力,降低了阀门动作过程中对阀杆的磨损风险,同时减少了填料组本身的损耗,使密封性能稳定持久。

b)对材料的纳米及准纳米级工艺处理,提高了材料本身和填料组整体的致密性,提高了填料组的紧密度,使微泄漏成为可能。

c)成型工艺保证了填料组尺寸的稳定性,使填料组与填料函达到合理的公差配合,进一步控制逸散泄放。

图3 微泄漏阀门填料密封图例

4 验证试验

4.1 微泄漏法兰垫片(BMCMMC垫片)

4.1.1 性能试验

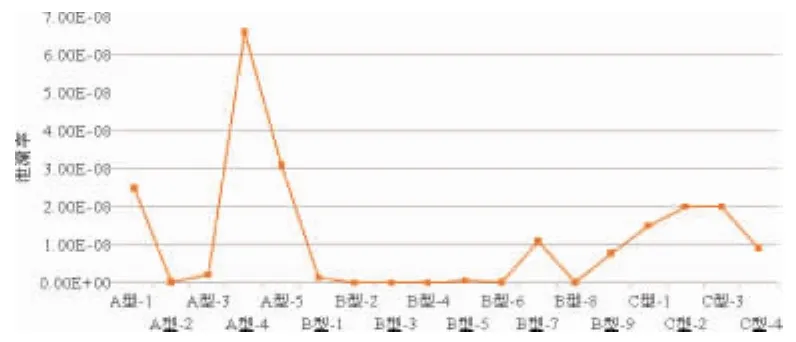

微泄漏法兰垫片(BMCMMC垫片)性能试验结果见图4。

图4 垫片性能试验-氦气泄漏率结果

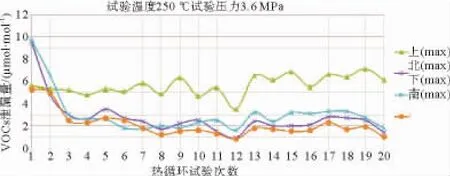

图5 垫片20次VOCs试验情况

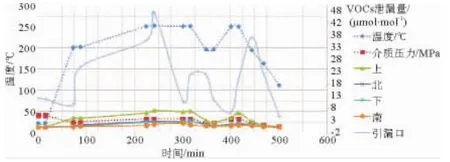

图6 垫片第20次VOCs试验情况-检测位置顶住垫片外环

4.1.3 数据分析

a)性能试验:通过密封面材料优化,将垫片泄漏率降低了1~3个数量级。

b)VOCs泄漏试验:常温试验最高工况为35℃,5.2 MPa;高温试验最高工况为257℃,3.6 MPa;垫片 VOCs 泄漏量(max)为 < 10 μmol/mol,远优于新建设备500 μmol/mol的要求。

4.2 微泄漏阀门填料

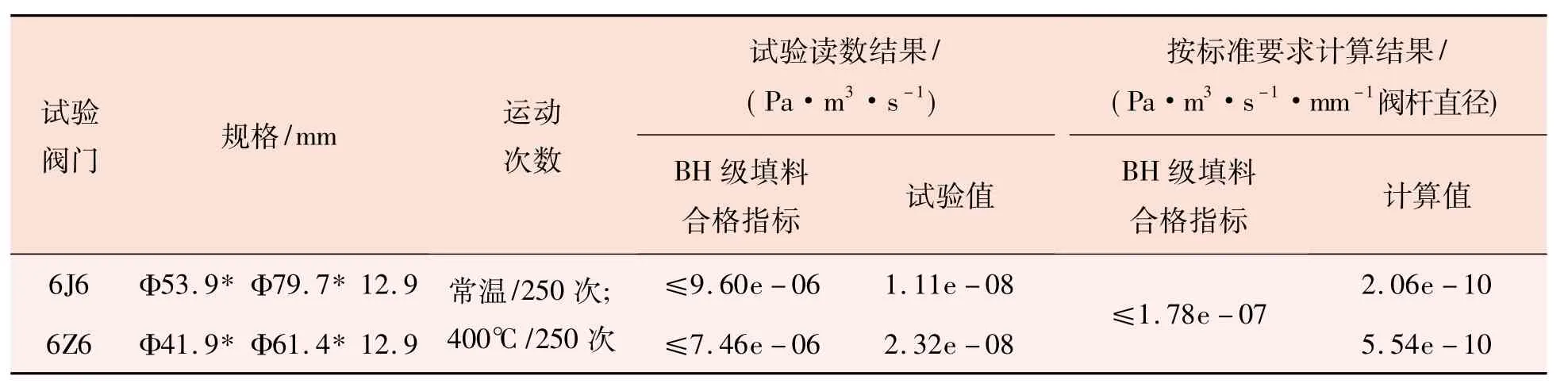

a)研制试验(阀门处于较佳状态时),500次试验取得了非常好的效果,远超过ISO15848-1:2006[4]的要求(表 1)。

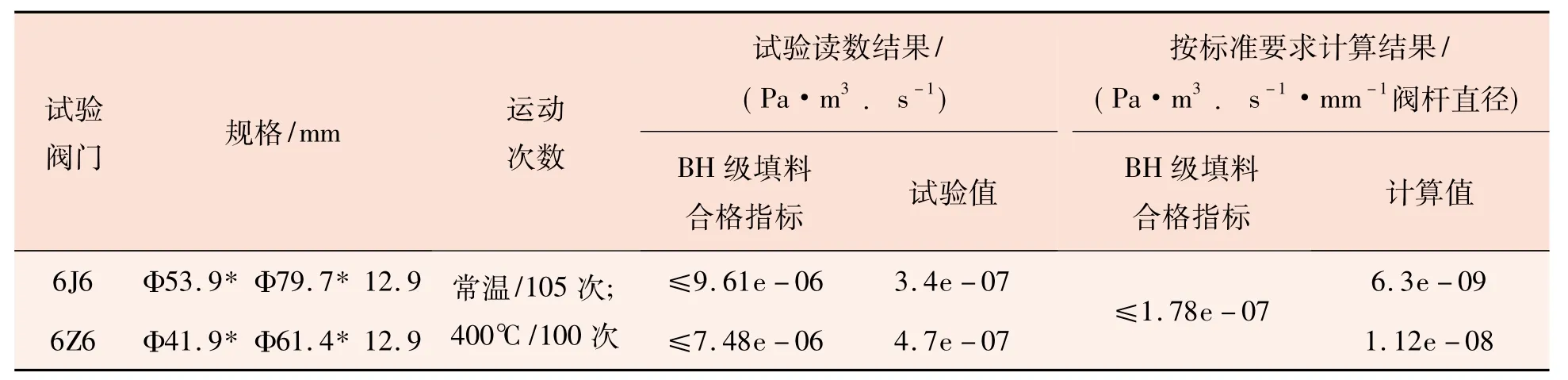

b)认证试验(阀门未恢复到研制试验时的状态),试验结果仍然符合 ISO15848 -1:2015[5]的要求(表2)。

表1 微泄漏阀门填料(BMC3FE抗逸散填料)研制试验结果

表2 微泄漏阀门填料(BMC3FE抗逸散填料)认证试验情况

5 应用验证

BMCMMC微泄漏垫片成功解决了石化现场高温、高压、高危、温度压力波动频繁工况下的密封件泄漏问题,并在控制VOCS无组织排放方面做了很好的探索,取得了客户的一致肯定。

5.1 中国石化上海石油化工股份有限公司应用情况

芳烃部1#2#重整装置重整反应器进出口管道法兰,以前根据UOP设计一直使用金属缠绕垫片,并且法兰口没有进行保温,现场正常开车时的工况:温度为538℃,压力为0.84 MPa,介质为氢烃类;经过一段时间的运行,特别是当生产工艺不稳定时温度、压力会产生波动,安装金属缠绕垫片的重整反应器进出口管道法兰处会出现泄漏,直接导致发生起火,通常在法兰的周围一圈安装氮气掩护装置,当发生泄漏火灾时可以直接用氮气熄灭。

使用BMCMMC垫片后,综合实际现场使用情况,2015年3月顺利开车运行使用至2016年12月期间未出现过现场泄漏着火,在这段期间由于生产工艺需要,现场温度及压力都有过一定的波动,证明BMCMMC垫片性能比较稳定可靠,特别在这种高温高压且容易波动的场合,具有很强的实用性。

5.2 中国石化扬子石油化工有限公司应用情况

芳烃厂二甲苯1#装置,介质涉及C8芳烃和PDEB、氢气+C8芳烃+轻烃、氢气+C8芳烃、C8及以上芳烃等,运行温度从360℃到400℃,运行压力:0.8 MPa。

2015年11月完成了BMCMMC垫片安装,于2015年12月顺利开车,并于2016年4月进行了LDAR检测,典型位置的测试数据如下:安装位置1:DA601-2A安全阀SV605-2A,介质:C8芳烃和PDEB,未检出;安装位置2:EA-703-2B东进料口,介质:氢气+C8芳烃+轻烃,未检出;安装位置3:DC-701-2顶部进口,介质:氢气+C8芳烃,检测数据215 μmol/mol;安装位置4:FV7814控制阀进口,介质:氢气,未检出;安装位置5:FV8038旁路阀出口,介质:C8及以上芳烃,检测数据 74.2 μmol/mol。

综合以上实际现场使用情况,应用效果良好,对从源头上控制VOCs无组织排放做了很好的应用探索,适于进一步应用。

5.3 中国石油化工股份有限公司镇海炼化分公司应用情况

炼油一部催化装置,装置二中蒸汽发生器E1208(换热器型号:φ1600-1.05/4.72-550-6/25-6)在开停工过程中会出现交变工况。其中工作温度为280℃,工作压力为4.1 MPa,介质为油浆、蒸汽。原使用波齿垫,3个月后出现泄漏。

2016年6月催化装置检修,安装BMCMMCZ01垫片共计2片(大盖垫和管箱侧垫片各1片);6月中旬正式开车,至今为止运行情况良好。

5.4 中国石油化工股份有限公司金陵分公司应用情况

芳烃运行部PX装置吸附区装置用密封垫片,原设计为金属缠绕垫和波齿垫,运行工况为温度:145~220℃,压力:0.88 MPa,介质:C8A、C8芳烃、对二甲苯、C8A和对二乙苯。

经过一段时间的运行,特别是当生产运行出现温度、压力波动时,安装原垫片的连接法兰处会逐步出现泄漏,经过5~6年运行周期后,2016年3月芳烃运行部对该装置使用垫片进行了LDAR检测,检测值最大达到22 999.4 μmol/mol,大部分检测值均在5 000及10 000 μmol/mol以上,整体泄漏情况超过了有关法规所规定的现有装置设备与管线组件的挥发性有机物泄漏最高允许值,需要进行LDAR修复。

于2016年10月对PX装置使用BMCMMC垫片进行了LDAR修复,并于2016年11月初开车,运行情况良好。

2016年12月底,芳烃运行部对LDAR修复后的该装置进行了LDAR检测,检测值为6.3 μmol/mol及以下,已达到新建装置挥发性有机物允许泄漏标准要求。

6 结语

经性能试验、模拟工况试验和现场应用,研制的BMCMMC微泄漏垫片符合石化现场高温高压、高危、压力波动频繁工况和VOCs微泄漏要求。研制的微泄漏填料通过ISO15848-1:2015版BH级填料要求,可应用于石化微泄漏阀门等。