高-高压型螺纹锁紧环热交换器检修

2018-08-02杜金

, , 杜金, ,

(兰州兰石重型装备股份有限公司, 甘肃 兰州 730314)

螺纹锁紧环热交换器是当前具有世界先进技术水平的热交换设备之一, 具有结构紧凑、密封性能可靠及节约占地面积等显著特点,多年来,已经在国内外大型炼油装置中得到了较为广泛的应用。

根据管、壳程设计压力及工作介质的不同,螺纹锁紧环热交换器可分为高-高压(H-H)型热交换器(管程、壳程均为高压)和高-低压(H-L)型热交换器(管程高压、壳程低压)两种[1]。其中H-L型热交换器结构及密封形式较为简单,其主体密封可分为壳程侧的密封及管程侧的密封 。若设备在运行时管程发生泄漏,只需对其顶紧螺栓进行紧固即能达到密封要求[2]。文中针对H-H型螺纹锁紧环热交换器结构特点分析,结合炼油厂在检修过程中遇到的各类问题,针对性地提出了H-H型螺纹锁紧环热交换器的现场检修方案,以供同行借鉴。

1 H-H型螺纹锁紧环热交换器简介

H-H型螺纹锁紧环热交换器的管箱、壳程共用1个壳体,管箱端部通过螺纹锁紧环旋入管箱内。所有内件都封装在同一壳体内部,增强密封性能的同时,也降低了泄漏的可能性。

H-H型螺纹锁紧环热交换器与其它各种形式的热交换器相比,最大的特点就是能够把管箱侧所受到的巨大压力传递到螺纹锁紧环上。因此,只需通过压紧螺栓对密封垫片提供所需的压紧力即可达到密封效果[3]。如果发生泄漏,也只需对压紧螺栓进行紧固就可以压紧垫片。H-H型螺纹锁紧环热交换器管、壳程设计压力均较高,管板采用压差设计[4],在水压试验时必须严格把控管、壳程两侧压差,使之符合图样要求。

H-H型螺纹锁紧环热交换器的主体密封分可分为两大部分:一是通过螺纹锁紧环上的外圈压紧螺栓压紧密封盘及密封垫片实现的管程侧密封;二是螺纹锁紧环上内圈压紧螺栓压紧卡环、管箱内套筒,通过力传到压紧管束管板及密封垫片实现的壳程侧密封[5]。其密封形式安全可靠,在不拆卸管箱内件的情况下,通过拧紧内、外圈压紧螺栓,即可解决管、壳程的密封。

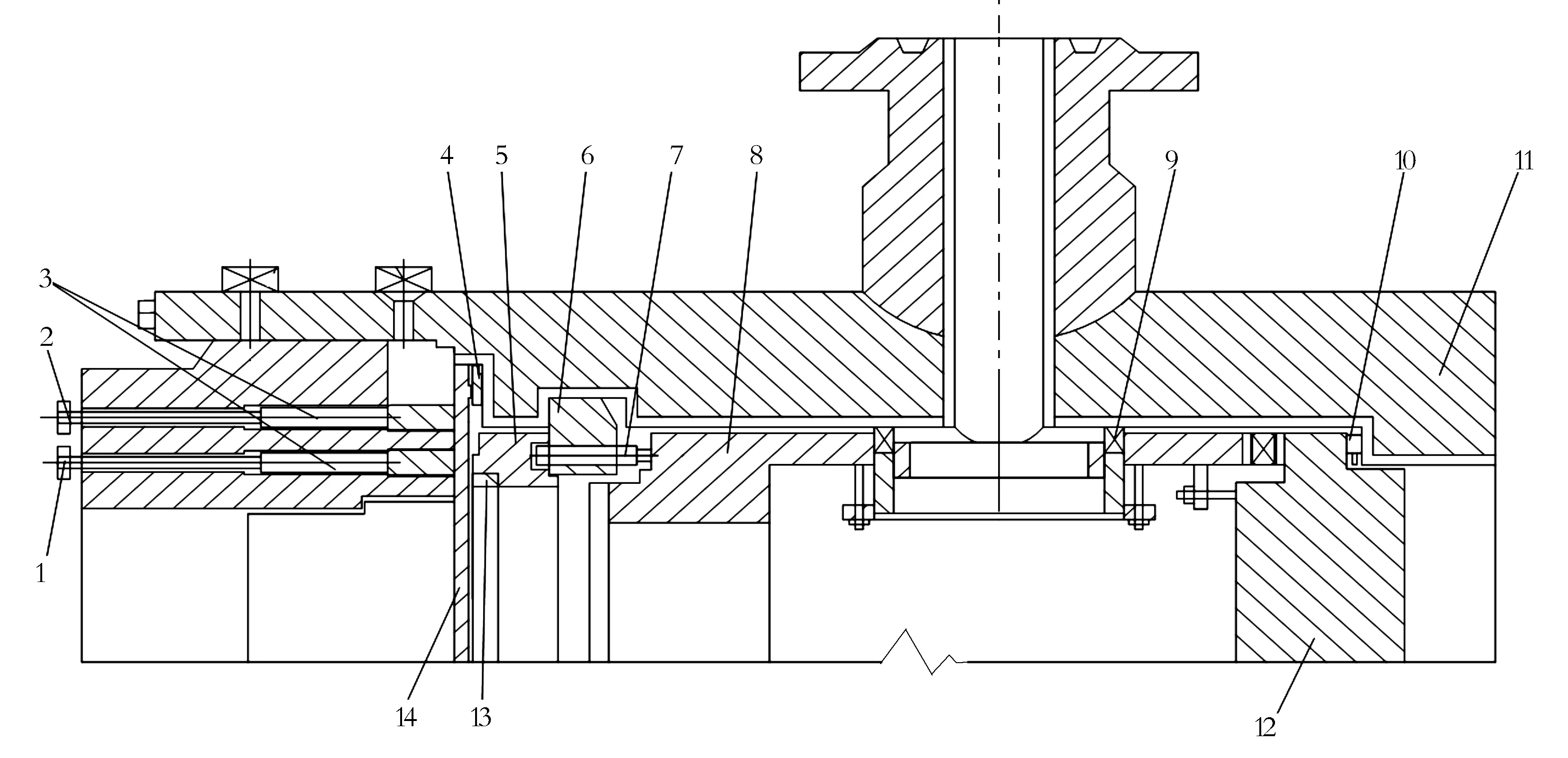

某H-H型螺纹锁紧环热交换器的有关主要技术参数:管程介质为反应产物,操作压力17.0 MPa,操作温度403.0 ℃/373.0 ℃,设计压力为19.57 MPa/-0.1 MPa,设计温度为443 ℃/-19 ℃,设计压差3.18 MPa;壳程介质为反应进料,操作压力为17.97 MPa,操作温度为334.0 ℃/369.0 ℃,设计压力为20.68/-0.1 MPa,设计温度为428.0 ℃/-19 ℃,水压试验压力5.02 MPa。H-H型螺纹锁紧环热交换器主要结构示意图见图1,密封部分结构示意图见图2。

1.内外压杆 2.外压紧螺栓 3.内压紧螺栓 4.支架 5.压盖 6.螺纹锁紧环 7.注油孔丝堵 8.密封盘 9.管程侧密封垫片 10.压环 11.内顶压螺栓 12.卡环 13.分程箱盖板 14.壳程侧密封垫片 15.壳体 16.隔板 17.管束 18.分程箱 19.内压圈 20.外压圈图1 H-H型螺纹锁紧环热交换器整体结构示图

1.内压紧螺栓 2.外压紧螺栓 3.内外压杆 4.管程侧密封垫片 5.压环 6.卡环 7.内顶压螺栓 8.分程箱 9. 防串漏密封石墨绳 10.壳程侧密封垫片 11.壳体 12.管板 13.支架 14.密封盘图2 H-H型螺纹锁紧环热交换器管箱密封部分结构示图

2 H-H型螺纹锁紧环热交换器检修方案

20世纪90年代通过引进、吸收、消化国外技术及与意大利IMB公司合作生产引入意大利IMB公司H-H型螺纹锁紧环热交换器检修技术,此技术采用的是摇臂式上紧、拆卸工装的检修方案[6]。此检修方案的工装具有依赖外部辅助装备少、可多方位调节等优点,但存在工装结构复杂、不易调节等缺点。随着螺纹锁紧环热交换器在炼油行业的不断发展,国内逐渐形成自己独有的杠杆加平衡物的上紧检修工装[7],此工装具有结构简单、易调节等优点,在设备检修过程中得到了广泛的应用。

3 杠杆加平衡物上紧工装检修实践

3.1 检修前准备

(1)准备螺纹锁紧环拆装工装,管束抽装工装以及密封盘及压环、分程箱盖板的拆装工装。

(2)准备更换的紧固件及备用垫片、抗高温咬合剂、螺栓、螺母清洗剂、润滑油及拆装螺栓用扭距扳手(扭距扳手规格根据设备设计技术要求计算确定)等。

(3)对螺纹锁紧环注油孔浇注润滑油,以便于检修过程中对螺纹锁紧环的拆卸。

(4)依次对内、外圈压紧螺栓编号,同时向内、外圈压紧螺栓上喷螺栓松动剂。

3.2 检修工艺

3.2.1螺纹锁紧环的拆除

(1)拆检之前热交换器先停车、卸压,待外壁温度冷却至160 ℃以下时,向管箱上注油孔浇注润滑油。预计检修之前12 h向内、外圈压紧螺栓涂螺栓松动剂。

(2)用力矩扳手或专用扳手依次松开内、外圈螺栓,卸下后用清洗剂清洗除锈,放在指定的位置保管好。按编号测量螺栓尺寸并记录数据,在螺纹锁紧环上按顺序号打钢印。

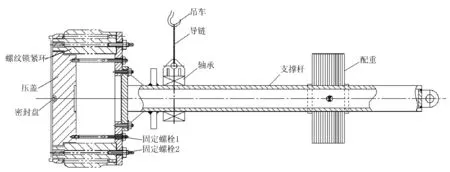

(3) 组装螺纹锁紧环拆卸工装[8],见图3。

图3 螺纹锁紧环拆卸工装示图

(4) 用80 t吊车吊起螺纹锁紧环拆卸工装,再通过导链调整找正。安装拆卸工装与管箱压盖及螺纹锁紧环上的连接螺栓,并进行上紧。

(5) 根据螺纹锁紧环、压盖及内外压环质量,计算出螺纹锁紧环旋出工装所需的配重质量及数量,按图4组装配重并加以固定[9]。

图4 螺纹锁紧环拆卸工装装配示图

(6)将旋转螺纹扳手、50 t千斤顶及吊车固定于旋转螺纹工装上,并且保证扳手把与千斤顶基本保持同一高度,同时在扳手上绑上钢丝绳,用吊车和倒链起吊,然后在扳手端部上加上40 t千斤顶加压顶螺纹锁紧环,直至螺纹锁紧环转动为止。再用主吊车及辅助吊车加倒链旋出螺纹锁紧环[10]。螺纹锁紧环旋出后,卸下内、外压圈及内、外压杆,并沿工装连接板圆周顺时针方向(0°~360°)分别做好标记,见图5。

图5 螺纹锁紧环拆卸示图

(7)在旋出螺纹锁紧环的过程中一定要控制拆卸工装保持水平,防止因工装不水平造成螺纹锁紧环卡死,无法顺利旋出。在管箱外端面安装一个百分表,在整个拆除过程严格记录百分表与锁紧环外螺纹表面尺寸。

(8)对螺纹锁紧环上的螺纹表面进行清洗,并对螺纹锁紧环螺纹表面按NB/T 47013.5-2015《承压设备无损检测 第5部分:渗透检测》[11]进行100%渗透检测,Ⅰ级合格。

需要注意的是,螺纹锁紧环拆卸后,要将其放置于软制塑料或胶皮上,以防止螺纹受到破坏及损伤。如果螺纹锁紧环在旋出过程中螺纹齿损坏严重,无法用千叶轮修复时,需制定螺纹锁紧环重新修补、加工方案。

3.2.2拆除密封盘

(1)测量密封盘至管箱外端面距离,沿密封盘端面圆周均分六等分,做好角度值方向标记,最上一点设定为0°,顺时针方向每隔60°为一点标记定位角度值,并记录测量数据[12]。

(2)按图6组装工装并取出密封盘,测量密封盘平面度及密封面质量等。大多数情况由于密封盘长时间受内压作用会发生变形,如果变形严重或密封盘表面有裂纹,需重新制造密封盘进行更换。

图6 密封盘拆卸工装示图

3.2.3拆除支架、分合环、压环等内构件

(1) 拆除支架,拆除后必须放在指定位置并保管好。

(2) 依次取下分合环上的把紧螺栓,取下四合环,并且打钢印编号。对分合环上的螺栓孔重新用丝锥加工,以保证后期安装时压紧螺栓能够进出畅通。

(3) 拆除压环,在拆除过程中防止造成管箱壳体密封面的磕碰损伤。

3.2.4拆除内套筒、分程箱盖板、填料压环

(1) 测量分程箱至管箱端面距离,沿分程箱端面圆周均分六等分,做好角度值方向标记,最上一点设定为0°,顺时针方向每隔60°为一点标记定位角度值,并记录测量数据。

(2) 拆除内套筒。

(3) 拆除分程箱盖板,并做好标记,以便后续安装使用。

(4)拆除填料压环,并取出已老化的防串漏密封石墨绳,安装时石墨绳必须重新更换。

3.2.5用抽心机抽出分程箱、管束

(1) 在管箱螺纹部位安装事先制作好的管箱螺纹保护套,防止管箱螺纹在抽管束时受到损伤。

(2) 拆除分程箱上紧固用螺栓,用吊车吊出分程箱至事先准备好的摆放地。

(3) 用抽心机拉出管束,再用吊车吊出管束,吊起管束时应保证管束平衡,防止造成换热管变形[13]。在管束抽出过程中不能用力将其抽出,要慢慢地逐渐用力,同时观察受力情况。在整个抽出过程要始终保持管束平衡,必须用带有橡胶套的钢丝绳起吊,以防止损伤管束。

(4) 事先在平整的地面上布置3根平行的枕木,管束抽出后放置其上,并测量壳程密封垫片的压缩量,记录数据。

3.2.6清洗

对管束及壳体内壁进行清洗,检查换热管及壳体内壁是否有损伤。用千叶轮对管箱上的内螺纹表面进行修复,并对管束管头、壳体内表面及管箱螺纹表面按NB/T 47013.5-2015进行100%渗透检测,Ⅰ级合格。

4 检修后的组装

(1) 管束及设备清理完毕后,按图样要求方位将管束放置并用吊车进行起吊(钢丝绳放置于拆卸时位置),确保管束起吊过程中的平衡。然后将管束缓慢地装入壳体,直到吊车无法将管束送到壳体内时,再使用管束抽芯机将管束推入壳体内,整个过程必须确保管束平衡。

(2) 在整个检修工作中需对管、壳程密封垫片及内部密封垫片进行更换。垫片因长时间在高温、高压状态下使用而出现变形现象,影响其回弹效果,达不到密封效果[14]。

(3) 装入分程箱。一般选用管束抽芯机或叉车进行分程箱组装。

(4) 按编号依次装入分合环,并用力矩扳手将内顶紧螺栓拧紧,再安装填料压环、填料及分程箱盖板,保证安装尺寸满足要求。

(5) 依次装入内套筒、支架及密封盘,使之符合图样要求。

(6) 按照图4组装螺纹锁紧环与螺纹锁紧环旋入拆卸工装。在螺纹锁紧环安装之前,用丝锥加工螺纹锁紧环上的压紧螺栓丝孔,保证压紧螺栓进出畅通。

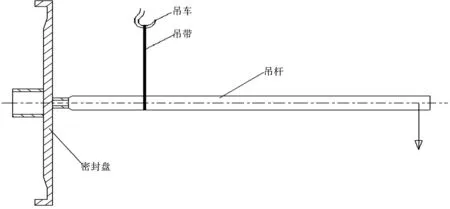

(7)旋入螺纹锁紧环之前,必须将临时垫片全部取出,同时拆去管箱螺纹保护套。

(8)用吊车起吊螺纹锁紧环旋入工装,找正位置,用导链缓慢地与管箱对好,慢慢旋入,旋至图样规定尺寸,取下旋入螺纹锁紧环工装。

(9)用力矩扳手拧紧螺纹锁紧环上的内、外压紧螺栓。

(10)安装完成后对内、外压紧螺栓,螺纹锁紧环安装尺寸进行测量并记录。

5 水压试验

(1) 对管束单独利用试压壳体进行水压试验,试验压力一般按工作压差进行。

(2) 将管束穿入壳体后,再对管头进行水压试验。装入分程箱并拧紧内顶压紧螺栓后对管头进行水压试验和二次检漏,管头合格之后方可组装其余零部件。

(3) 在水压试验过程中,如果发现管束有渗漏现象[15],则需要根据实际泄漏情况制定管束的修补方案。

6 管束修补方案

(1)若换热管与管板连接的焊接接头(简称管头)位置发生了部分泄漏,则需要采用镗铣床将管头泄漏部位焊肉加工完全去除,并对加工部位的表面按照NB/T 47013.5-2015进行100%渗透检测,Ⅰ级合格。然后按管头返修方案对管头进行相应的焊接处理。

(2)若换热管出现质量问题,无法用修复焊接接头的方式进行修复,则需要对换热管进行堵管处理,堵头材质一般选用与换热管材质相同,堵头与换热管焊接后,同时对焊接接头表面按NB/T 47013.5-2015进行100%渗透检测,Ⅰ级合格。

7 结语

H-H型螺纹锁紧环热交换器的内部结构复杂,内件数量多,装配精度要求高,而且检修的难度较大。因此,在设备制造和安装过程中,必须保证零部件制造及装配的精确度。

在H-H型螺纹锁紧环热交换器检修过程中,必须制定有效、合理、具体的检修方案。在运行期间,还需要做好保养和工艺管理工作,避免热交换器在非正常工况下运行,做到及时保养检修,保证设备长期稳定高效地运行。