综采工作面超前支护液压支架研究

2018-08-02杜恩光

杜恩光

(山西阳煤新景公司调度室综采二队, 山西 阳泉 045000)

引言

在过去的两巷超前支护中,以单体液压支柱配合金属铰接梁是最为常用的支护方式之一[1]。当巷道断面较小、巷道两侧压力较小时,这种支护方式能够满足目前的生产需求,但在这种支护模式下,单体液压支柱与金属顶梁配合使用时存在安全性较差及工人的工作量较大等缺点,这种支护方式还存在支护强度较弱、支护速度较慢、成本高及设备移动困难等缺点[2-3]。然而,超前支护液压支架从设计上克服了这些缺点,为实现两巷支护的机械化及超前支护奠定了基础,也是传统支护技术的巨大飞跃。

1 超前支护支架类型选择

改造煤矿的煤层类型属于典型的“三软”煤层,其煤层硬度较小、顶板的岩性较差、顶板倾角较大。在进行巷道的超前支护时,对于巷道所需要选择的支架类型配合相关部门进行了综合的论证分析。

1.1 支架类型介绍

现阶段矿井常用的超前支护支架主要包括以下几种类型:

1)左右交替迈步前进式液压支架。左右两侧的支架构成一个支架组合,此支架类型适用于设备巷及风巷。

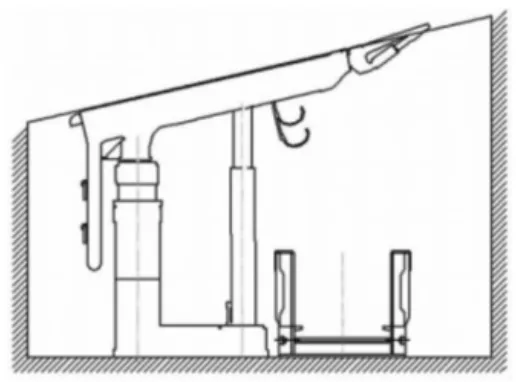

2)上下摆动型宽体横向液压支架。这种支架大多用于设备巷,可以适应多种不同形状的巷道断面,其结构如图1所示。

3)可四处伸展型宽体顺向液压支架,多适用于巷道断面较大、通风较好的风巷。

4)由后向前移动型横向多列整体型液压支架及顺向交替整体框架型超前支护液压支架,其中整体超前支护支架顺向交替支护特殊巷道,二者均适用于巷道断面较大且巷道围岩条件较好的设备巷[4-5]。

图1 上下摆动型液压支架

1.2 架型选择

用于研究的某煤矿,其煤层顶板岩石类型以深灰色泥岩为主,岩层平均厚度为1.1 m,局部地区的顶板类型为深灰色粉砂岩,岩层平均厚度为0~1 m。基本顶及基本底类型主要为粉砂岩及泥岩,同时含有少量细砂岩及泥岩。根据该煤矿的巷道基本情况及其超前支护的液压支架特点,风巷中选用的液压支架类型为左右交替前移式液压支架。由于巷道中刮板输送机的卸载方式为交叉式,同时转载机本身的宽度较大,因此液压支架类型为宽体可上下摆动横梁型。

2 超前支护液压支架的参数及结构特点

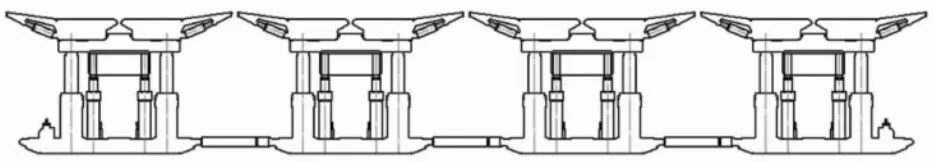

由于前移左右两列交替式超前支护液压支架在矿井中的应用较为普遍,因此主要介绍宽体横向顶梁可上下摆动架型超前支架的相关参数及特点,其结构如图2所示。

图2 超前支护液压支架结构

2.1 主要技术参数

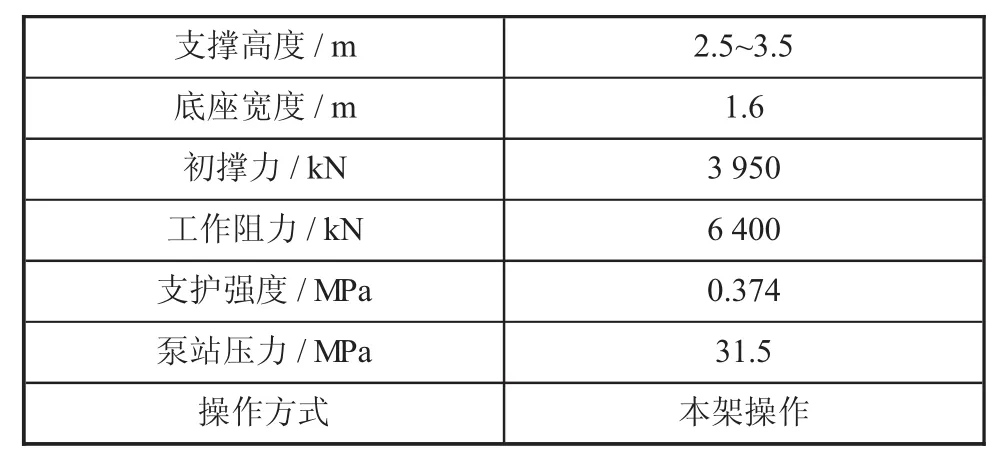

关于支撑掩护式超前支护液压支架的具体相关参数如下页表1所示。

2.2 主要结构特点

这种类型的支架在设备巷以横向布置的形式进行安装摆放,支架的顶梁可以上下自由摆动,四个液压支架组合之后成组使用。前后两支架之间通过移架千斤顶及连接头相连接,具体的移架方式为:推前架移后架。这种类型的液压支架主要包含以下几种特点:

表1 支撑掩护式超前支护液压支架技术参数

1)横向的宽体顶梁在支护空间内具有较大的活动空间,可以任意摆动,满足了转载机在运转过程中对支护空间的需求,避免二者相互影响。

2)此液压支架的底座宽度较大,导致整个设备底板受压较小;顶梁为宽体顶梁,支护面积较大。

3)此类型支架的顶梁结构适应性较强,可以适应不同形状的巷道断面,主要包含:矩形巷道、异形巷道及拱形巷道。

4)支架中套筒的结构为可伸缩式的稳定套筒结构,单支液压支架的长度较短,对于走向坡度变化比较明显巷道具有显著的适应能力。

5)在工作过程中,工人行走及进行相关操作的区域都在支架的内部进行,有效提高了工人作业环境的安全性,从而有效提高了工作效率。

3 超前支护液压支架在井下的应用

3.1 现场应用

选取2号煤层某工作面作为实验工作面,工作面煤层平均厚度为2.3 m。顶板的处理方式为全部垮落法,选取的支架类型为宽体可上下摆动横梁型支架,采煤方法为炮采的方法。试验工作面长度为85m,工作面沿走向方向推进,持续推进长度为700 m。整个工作面共设置60台液压支架,放顶方式为强制放顶。强制放顶分别在15 m、20 m、40 m三个位置进行,当顶板不出现周期来压现象时,在50 m处进行第四次强制放顶,85 m长的工作面共设置5组密集深孔,每组包含三个孔,各孔的仰角分别为30°、60°、80°,孔深分别为 10 m、13 m、15 m,强制放顶结束后工作面出现初次来压。

从50 m采位开始,位于工作面中间部位的顶板随着液压支架的移架逐渐自行垮落,每移动两次支架完成一次顶板的垮落,垮落的高度在5~8 m之间。但在一般生产条件下,悬露顶板长度一般不超过3 m。因此,关于顶板的处理方式大多选用打钻孔强制放顶,每移动5次支架进行一次放顶操作,同时在顶板钻采2~3个深度为10 m左右,倾斜角度为30°左右的钻孔。

试验工作面整个推进过程流畅,煤炭的采出率可达90%,工作过程中单台液压支架的最大工作阻力为1 700 N,此阻力值相当于支架额定工作阻力的41%,此阻力值出现在工作面60 m处。当顶板出现初次来压时,支架的压力显现值为3 600 N,排除强制放顶对各别位置支架阻力影响外,其余各支架的最大工作阻力均未超过其最大值。其中,整个工作面内的平均工作阻力为1 500 N,仅为额定工作阻力的35%,工作面中最大工作阻力为2 800 N,为额定工作阻力的68%,且当工作面推进至65 m位置时才出现初次来压。

3.2 应用效果评价

实验煤矿综采工作面设备巷及风巷所安装的超前支护液压支架在井下取得了较好的应用效果,主要表现在以下几个方面:

1)当工作面出现顶板周期来压时,巷道中的超前支护液压支架能够满足巷道顶板支撑稳定性要求,保证了工作面的安全生产。

2)设备巷及风巷均使用超前支护液压支架,在超前采动压力的影响下,巷道围岩的变形量属于较为稳定的状态,对于巷道两帮及顶底板的移近量都符合矿井安全生产的要求。

3)设备巷安装的液压支架能够与转载机、端头液压支架合理进行配套操作,从而有效保证巷道超前支护过程中工人的作业安全及设备安全。

4)各液压支架之间通过移架千斤顶相连接,前后两支架分别作为彼此的支点,随着采煤工作面的持续推进,可以实现整个支架的快速推移并能够适应矿井的高效工作生产需求。

5)支架的底座、顶梁及护帮板的形状都可以按照巷道断面的实际情况进行相应的调节,表明此支架类型具有良好的护顶及接顶能力。

在支护过程中,虽然该类支架取得了较好的效果,但在开采后期存在巷道高度变化较大、原有的倾斜支护方式不能较好地适应巷道的形状变化等问题,因此需要对巷道的支护方式进行进一步的改进。

3.3 改进措施

改进主要包含两个部分,即支护采用U型钢梁与支护的拐点过渡方式选用圆弧形过渡。具体改进措施如下:

1)支架的最大支撑高度由原有的3.5 m增加至3.8 m,支撑选用双伸缩立柱及伸缩套管,支撑高度由2.5 m降低到2.3 m,有效增加了支架的支撑高度范围。

2)支架前立柱的顶梁铰接点位置向前移动,使支架对巷道两帮的支护效果明显增强;在一定程度上缩短了顶梁的长度,为适应巷道断面的情况,取消了支架的伸缩梁及挡板。

进行两次改进之后的设备巷的支护情况良好,超前支护支架有效适应了巷道的形状变化,同时支架的支护性能被有效提高。其具体布置方式如图3所示。

图3 布置方式

4 结语

随着我国煤矿开采深度的持续增加,矿井的地压变化逐渐显著,同时巷道两侧的超前压力也越来越显著。巷道超前支护液压支架有效解决了目前存在的超前支护问题,但当煤层赋存条件不同、巷道断面形状不同及机巷配置不同等条件不同时,对巷道液压支架的类型具有更高的要求。超前支架类型虽然能够满足特殊条件下机巷超前支护要求,但对于“U”型棚支护巷道替棚难度大的问题,需要在以后的改进中进一步深入研究。