基于采煤机姿态坐标化的截割定位控制研究

2018-08-02张小林

张小林

(同煤大唐塔山煤矿有限公司, 山西 大同 037003)

引言

现阶段,采煤机自适应控制技术被广泛应用,然而,怎样自动上调采煤机滚动的高度是该技术存在的一个较为突出的问题。面对工作面的实际煤层及岩石分布,采煤机会自动调整滚筒的高度,从而能实现最高效的割煤,这就是采煤机自动调高技术。因为控制理论及煤岩分界的差异,可将该项技术划分为两类:第一,运用传感器识别煤岩界面,直接上调滚筒高度。这一方法有较为明显的优势,主要表现为串扰效应、天线效应、振铃效应等因素,对地质环境有明显的影响,导致该技术的工程实际应用效果不佳。因为电磁波的波长关系到所穿透煤层的厚度,电磁波的波长越长,就会穿透更厚的煤层,而测量分别率会更低。所以,要有效协调测量范围和精确度的关系很不容易。第二,通过记忆截割实现间接调高技术。预测煤岩界面时,主要是对采煤机的各项工作数据进行监测。近几年,我国记忆截割自动调高方面同样取得了很大的发展,很多研究者为提升传统记忆截割法的功能,设计出很多方法[1]。

1 采煤机截割轨迹数学模型的建立

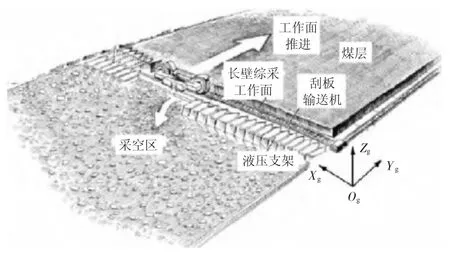

通过对煤炭开采区的地质环境进行深入研究,创建局部地理坐标系统,和采煤机工作的采取存在固联,从而能较直观准确地描述采煤机工作环境,有以下规定内容:

1)确定系统原点Og为一个采区内采煤机起始工作位置,其位置是固定的;

2)Xg和当地纬线重合,为东向;

3)Yg和当地子午线重合,为北向;

4)Zg的方向和重力加速度的相反。

设定一个煤炭开采区是南北走向的,其煤层倾向为东西方向。据此可确定坐标系OgXgYgZg。采煤机牵引方向表示为Xg,采煤机进刀方向表示为Yg。在这一坐标系的基础上,通过研究可获得采煤机滚筒的运动轨迹如图1所示[2]。

图1 典型采区工作面地理坐标分布

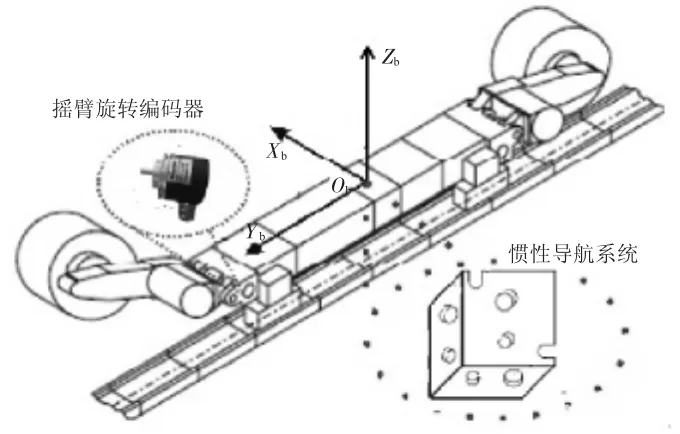

采煤机的体型巨大,再加上其机身和左右摇臂存在相对转动,因此,它不可当做质点,要完整的表述采煤机不同部位的位置关系,就要明确参考点。该文将采煤机质心当做参考点,创建采煤机固联的坐标系,从而能有效地确定采煤机左右滚筒的位置,针对坐标系有以下规定:

1)采煤机坐标系原点Ob和质心位置一致;

2)Xb是横向的,与采煤机机身相垂直;

3)Yb是纵向的,与采煤机机身相垂直;

4)Zb为竖直向上,与采煤机机身相垂直。

采煤机坐标系如图2表示:

图2 坐标系模型

在惯性导航系统中有陀螺仪,对采煤机的航向及姿态进行有效测量;通过摇臂旋转编码器进行测量,能确定采煤机摇臂摆角数值;综合运用惯性导航系统及里程计,通过计算能准确定位采煤机机身。利用采煤机的姿态角和航向角,能对固定时刻的采煤机坐标系ObXbYbZb与地理坐标系OtXtYtZt的姿态关系,进行精确表示。在明确上述相对位置关系后,通过分析惯性导航原理,能获知,要变换采煤机坐标系ObXbYbZb与采区局部地理坐标系OgXgYgZg之间的三维坐标,可以变化坐标来完成,在此基础上,能获得采区局部地理坐标系下的采煤机截割轨迹[3]。

在采煤机的质心位置,装配惯性导航系统,并且在机身和摇臂铰接部位装配摇臂旋转编码器。要获得采煤机机身的航向角δ,如下图3-1,俯仰角β,如下图3-2,横滚角γ,如下图3-3,采煤机左右摇臂的摆角θ1,θ2,运用上文提到的惯性导航系统和摇臂旋转编码器即可实现。

图3 采煤机的航向角、俯仰角、横滚角的坐标位置

要确定采煤机左右滚筒的位置,可用采煤机滚筒回转中心当做参考点。通过研究可知,采煤机的机身和摇臂存在相对转动关系,因此其坐标系如下:

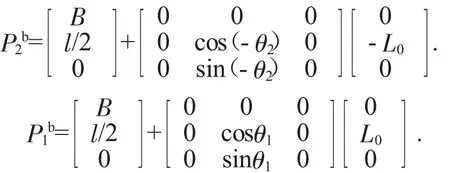

式中:B为滚筒的回转中心到机身中心的横向宽度,m;L为采煤机两摇臂回转中心长度,m;L0为摇臂长度,m;θ1、θ2分别为采煤机左右摇臂摆角,定义上摆角是正值,下摆角是负值。

2 褶皱地质构造自适应截割路径规划

在煤矿井中,褶皱地质构造广泛分布,而且非常复杂。这种地质构造对于开采煤炭极为不利。当出现褶皱地质构造发育时,采煤机运转过程中,如果通过记忆信息来实现所记录参数的截割,沿着之前的进刀方向运行,通过有限刀截割后,煤层顶底板和采煤机滚筒会相互干渉,严重影响综采设备运转,要安排专人来维护采煤机,使回采效率降到标准范围。

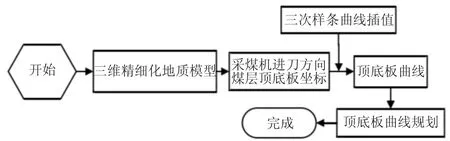

为应对上文提到的各类问题,通过运用三维精细化地质模型,提出了采煤机通过褶皱地质构造法,该方法的操作环节如图4所示[4]。

图4 基于过褶皱地质构造的采煤机流程

先是通过由工程地质勘探及震波CT探测的三维精细化地质模型,从而确定采煤机进刀方向煤层顶底板采样点坐标。在此基础上对顶底板采样点实施三次的样条插值运算,从而确定褶皱地质构造的顶底板曲线。上述两曲线的主要用途是准确表述褶皱地质构造的特征。采煤机会参照顶底板三次样条插值曲线,科学规划顶底板截割路径。开展此项研究活动,主要目的是获得最大回采率,选取褶皱地质构造中的背斜,深入研究沿采煤机进刀方向的路径规划方法。面对褶皱地质构造的环境,通过采煤机实施截割,要沿插值运算所得的顶底板煤岩界面曲线,从而确保回采率最高。采煤机在运转过程中,会穿过进刀方向上的褶皱地质构造,要在这一方向中,适时调整采煤机下滚筒的卧底量,从而能与煤层底板相协调。

通过分析下页图5可知,当处于背斜地质构造环境中,褶皱地质构造发育的原点为O,采煤机下滚筒会在进刀方向上运行一次不会改变它的卧底量,这被称之为第0刀。当结束时,采煤机进刀方向和综采设备“推溜”和“移架”的方向之间不存在夹角,两者和水平方向的夹角一致,都是γ0。沿着仰采角γ0的方向向前运行,采煤机在运行截深量d1时,就要对下截割滚筒的卧底量进行调整,所调整的幅度值用t1表示。当采煤机进刀及调高系列动作结束后,煤矿综采设备会完成一个“推溜”和“移架”,其方向是沿0→1的方向朝进刀方向。在完成这一流程后,采煤机后面的进刀环节,倾角和上一刀综采设备“推溜”和“移架”的倾角一致,其卧底量会还会继续调整,在此基础上,实现1→2方向的“推溜”和“移架”过程,综采设备“推溜”和“移架”与采煤机进刀方向的夹角用φ1表示,后续的进刀仰采角度为γ0+φ1。上述过程会持续进行下去,采煤机从而能规划出背斜地质构造的截割路径[5]。

图5 采煤机进刀方向变化曲线

3 仿真分析

在褶皱地质构造环境中,采煤机下滚筒仿真分析煤层底板的路径规划方法析。先是通过仿真数据设计出煤层底板仿真曲线(见图6),这一条曲线的方程式为设该曲线的方程为Z=-0.01Y2+0.2Y,曲线范围介于0~20 m之间,三次项系数为0。

4 结语

在分析采煤机沿进刀方向缺陷的基础上,通过三次样条插值算法,可得顶底板曲线,并通过循环坐标变换方法规划采煤机沿进刀方向的截割路径,从而获得采煤机在进刀方向上每一刀的调整量及俯仰采角度。最后仿真分析上面的描述方法。分析结果显示,采煤机的截割路径与煤层底板曲线的差值最大为0.038 m,相对于之前的研究结果有明显的进步。

图6 煤层底板仿真曲线