掘进机截割头参数的改进设计

2018-08-02张雁珺

张雁珺

(山西乡宁焦煤集团台头煤焦有限责任公司,山西 临汾 042199)

引言

巷道掘进机是一种综合的掘进机械,主要负责煤矿巷道的开掘工作,是煤矿建设中必不可少的重要的机械设备。在掘进机结构中,截割头是切割煤岩、受压推进的主要部件,对掘进工作的效率具有极大的影响。但是,常常由于煤岩条件的变化、机械结构的不稳定性等导致截割头损耗严重。其中,截割头自身设计参数的不合理是主要因素之一。由于参数设计的不合理或者局限性常常制约着截割头的适用性和使用效果,影响着整个掘进工作的效率及掘进工作的经济效益。

1 掘进机截割头故障分析

截割头是掘进机掘最重要的组成部分之一,由于其与煤岩直接、频繁、高强度接触,很容易出现故障,影响掘进工作的安全与进度。根据多年的实践经验,可以将掘进机截割头的主要故障总结为以下几类:

1)煤岩硬度变化导致截割头过载而停止工作。掘进机的截割头在设计之初会根据岩石硬度等地质资料确定截割头的材料、结构参数、生产能力等。但是为了保证设计成本及适用性,会将截割头的设计参数确定在某一范围内,这也是工业设计的普遍行为。但是,在实际工作过程中,由于煤层的复杂性及煤岩强度的突然变化,会导致截割头出现过载的情况,从而停止工作。

2)伸缩部内主轴损坏引起截割头不转。主轴磨损严重或者出现不规则变形,导致截割头不能与掘进机紧密结合,导致严重损坏或抱死,从而发生停滞的情况。

3)减速机构零件破损引起截割头不转。截割头的转动主要依靠减速机构齿轮的带动。减速机齿轮、轴承的故障会导致传动过程断链,故导致截割头不转。

4)截割电动机故障引起截割头不转。截割部电动机本体发生故障或者其中部分零件发生故障引起停转现象。

2 掘进机截割头改进设计

2.1 掘进机截割头的主要设计参数

掘进机截割头的设计需要考虑很多因素,包括整体宏观参数或者局部的细节参数以及不同工况下的受力情况。这些参数不仅复杂,而且相互联系、相互制约,因此,截割头的设计一直是悬臂式掘进机设计的难点。通常,截割头设计参数含义及影响如下:

1)截割头的长度:指截割头沿轴线方向的长度。截割头较长会提高生产率,但是阻力和能耗较大;过短则会导致推进速度下降。

2)截割头的直径:指其平均直径,通过与巷道断面的关系影响着生产效率。直径过大则阻力较大,速度较慢;过小则截割力大,但切割量小,时间花费大。

3)截割头的锥角:截割头锥角太大时,截割头两端的截齿截割力相差悬殊,将造成有些截齿过载而加速损坏,而有些截齿还未被充分利用。

4)每线齿数:即每条截线上的截齿数量,它决定切屑厚度。

5)截线间距:相邻截线之间的距离称作截线间距。间距过大,阻力较大,粉尘量较大。间距过小,阻力虽小,但由于崩落效果较差,破损量低,截割效率差。

2.2 掘进机截割头的受力分析

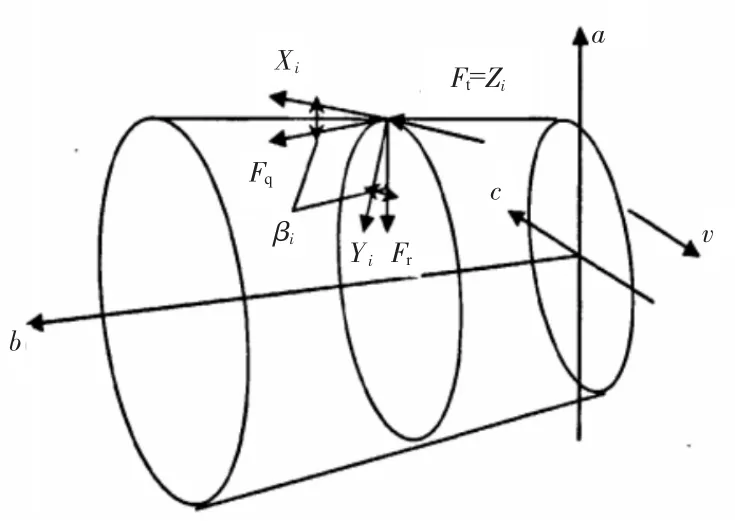

掘进机截割头的受力情况是掘进机截割头参数设计或者优化的基本根据。根据截割头的设计要求可知,截割头的整个受力情况不但与其本身结构有关,也与截割头上单个截齿的受力有关,为此,掘进机截割头的受力分析要从单个截齿分析扩展至整个截割头的受力分析。通过对截齿受力情况的组合,可以得出整个截割头的受力情况,如图1所示。

图1 截割头整体受力示意图

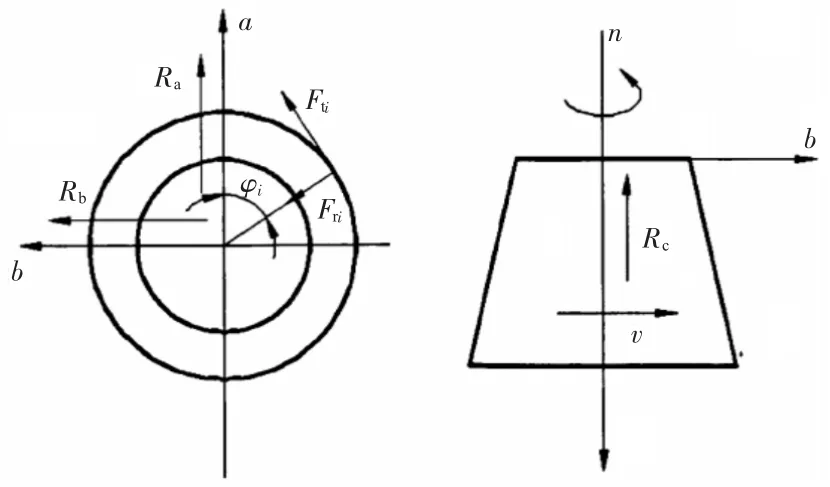

在这以横摆为例,截割头的受力一般分为切向力、径向力和圆周力,如图2所示。

图2 横摆时截割头受力示意图

式中:Fti、Fri、Fqi分别为截割头上第 i个截齿的切向力、径向力和圆周力;φi、βi、ri分别为第 i个截齿的位置角、安装角和齿尖回转半径;m为处于截割区的截齿数。

2.3 掘进机截割头的优化

2.3.1 优化模型的选择

掘进机截割头的结构参数以及生产过程中的工况数据直接影响了掘进机工作的稳定性、效率、能耗等,间接影响着煤矿井下巷道等的经济效益,因此必须对截割头的设计参数进行优化,分析优化前后可承载载荷的变化情况,考察优化的具体效果。

2.3.2 约束条件的确定

截割头的参数优化实质就是截割头参数的调整甚至重新设计,因为参数必须符合国家标准,所以必须对上述的数学模型进行约束。根据实践经验及相关的实验研究数据,选取以下约束条件:割头平均直径D为600 mm≤D≤1 000 mm;割头半锥角θ为15°≤θ≤25°;均截线间距t为30 mm≤t≤60 mm;周向分布角δ为15°≤δ≤60°;割头转速速度n为20 r/min≤n≤50 r/min;横摆速度v为0.8 m/min≤v≤1.5 m/min。

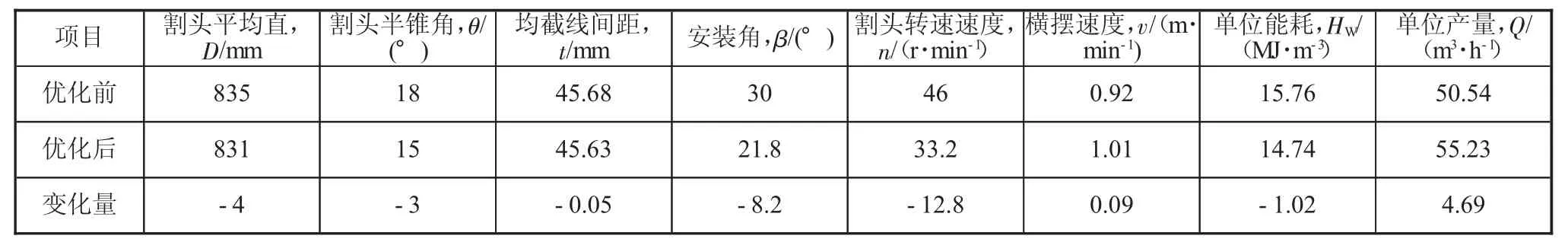

2.3.3 优化结果分析(见表1)

根据MATLAB对数学优化模型的计算结果可以看出,如果在保持截割头平均直径和平均截线间距不变的条件下,减小锥角及周向分布角的角度,则截割头对煤岩的钻进效果更好,保证了截割头截割齿的稳定性,降低了所承载负载的平滑性。如果降低截割头转速,增加横摆速度,则可以有效提高截割头的截割力以及切割厚度,极大地提高生产率。从前文的评判函数来看,优化前后数据有了巨大的变化,优化后掘进机的载荷波动系数降低了21.9%,截割比能耗降低了6.5%,生产率提高了9.3%,表明了截割头参数的合理优化能够有效提高掘进机的工作效果。

3 应用模拟

为了考察截割头参数优化前后效果,结合某煤矿巷道开采的实际情况对优化前后的截割头的载荷情况进行现场应用,发现优化后截割头载荷明波动明显降低,见表1。在掘进机动力供应一定的情况下,优化后的截割头力和转矩提高,截割能力增加,保证了实际功率低于额定功率的前提下,掘进机掘进效率增大,生产率提高。总体上看,优化结果比较理想,但仍需要实际掘进工作中进行检验。

4 结论

在不改变煤岩硬度的前提下,应用优化改进后的截割头,截割头的载荷波动有明显降低,机器的截割比能耗也有明显降低,生产率有了很大的提高,证明此优化设计可有效地提高掘进机的工作性能。

表1 优化结果